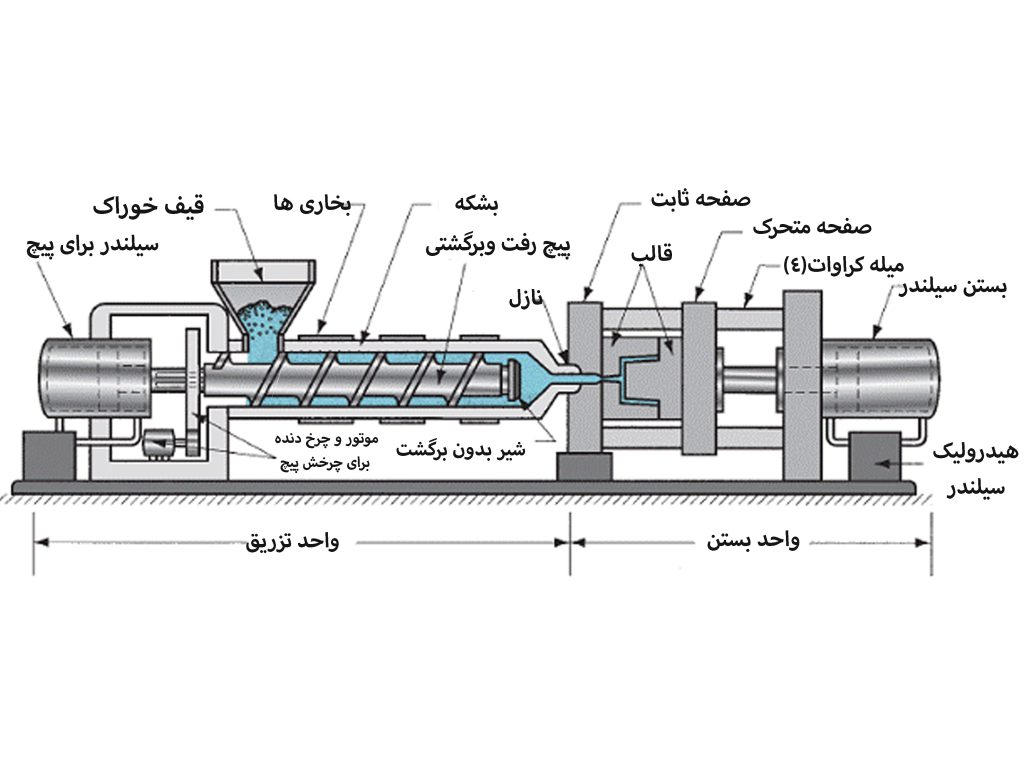

دستگاه تزریق پلاستیک از چند جزء اصلی تشکیل شده که هر کدوم وظیفه خاصی رو برای ذوب، تزریق و شکلدهی پلاستیک بر عهده دارن:

- واحد تزریق (Injection Unit):

- عملکرد: این قسمت مسئول ذوب کردن مواد پلاستیکی و تزریق اونها به داخل قالب هست.

- اجزا:

- قیف (Hopper): مخزنی برای نگهداری مواد اولیه پلاستیک (به شکل گرانول یا پودر).

- ماردون (Screw): یک میله مارپیچی چرخان که مواد پلاستیکی رو به جلو هدایت میکنه، اونها رو با اصطکاک و گرمای خارجی ذوب میکنه، و در نهایت به داخل قالب تزریق میکنه.

- سیلندر (Barrel): محفظهای که ماردون در اون قرار داره و گرمکنندههایی روی اون نصب شدن تا به ذوب شدن پلاستیک کمک کنن.

- نازل (Nozzle): انتهای واحد تزریق که به قالب متصل میشه و مواد مذاب از طریق اون وارد قالب میشن.

- واحد گیره (Clamping Unit):

- عملکرد: این قسمت قالب رو در طول فرآیند تزریق محکم نگه میداره و پس از اتمام تزریق، قالب رو باز میکنه تا قطعه پلاستیکی خارج بشه.

- اجزا:

- صفحات قالب (Platens): صفحات فلزی بزرگی که قالب روی اونها بسته میشه.

- سیستم گیره (Clamping System): مکانیزمی که صفحات قالب رو به هم نزدیک و محکم نگه میداره. این سیستم میتونه هیدرولیکی، مکانیکی یا الکتریکی باشه.

- میلههای راهنما (Tie Bars): میلههای فولادی محکمی که صفحات قالب رو به هم متصل میکنن و از انحراف اونها تحت فشار جلوگیری میکنن.

- قالب (Mold):

- عملکرد: قالب، شکل نهایی قطعه پلاستیکی رو تعیین میکنه.

- اجزا:

- کویت (Cavity): فضای خالی داخل قالب که مواد مذاب پلاستیک در اون تزریق میشه.

- هسته (Core): قسمت نر قالب که شکل داخلی قطعه رو ایجاد میکنه.

- راهگاهها (Runners): کانالهایی که مواد مذاب رو از نازل به داخل کویت هدایت میکنن.

- دروازهها (Gates): نقاط ورودی کوچکی که مواد مذاب از طریق اونها وارد کویت میشن.

- سیستم خنککننده (Cooling System): کانالهایی داخل قالب که آب یا روغن خنککننده از اونها عبور میکنه تا پلاستیک سریعتر سرد و سخت بشه.

- سیستم پران (Ejection System): مکانیزمی برای بیرون انداختن قطعه پلاستیکی از قالب پس از اتمام فرآیند خنک شدن.

- سیستم کنترل (Control System):

- عملکرد: این سیستم تمام عملکردهای دستگاه تزریق پلاستیک رو کنترل میکنه، از جمله دما، فشار، سرعت تزریق و زمانبندی.

- اجزا:

- کنترلر (Controller): یک کامپیوتر یا PLC (کنترلر منطقی برنامهپذیر) که دستورات رو از اپراتور دریافت میکنه و به اجزای مختلف دستگاه ارسال میکنه.

- سنسورها (Sensors): دستگاههایی که دما، فشار و موقعیت اجزا رو اندازهگیری میکنن و اطلاعات رو به کنترلر ارسال میکنن.

- صفحه نمایش (Display): برای نمایش اطلاعات مربوط به فرآیند تزریق و تنظیم پارامترها.

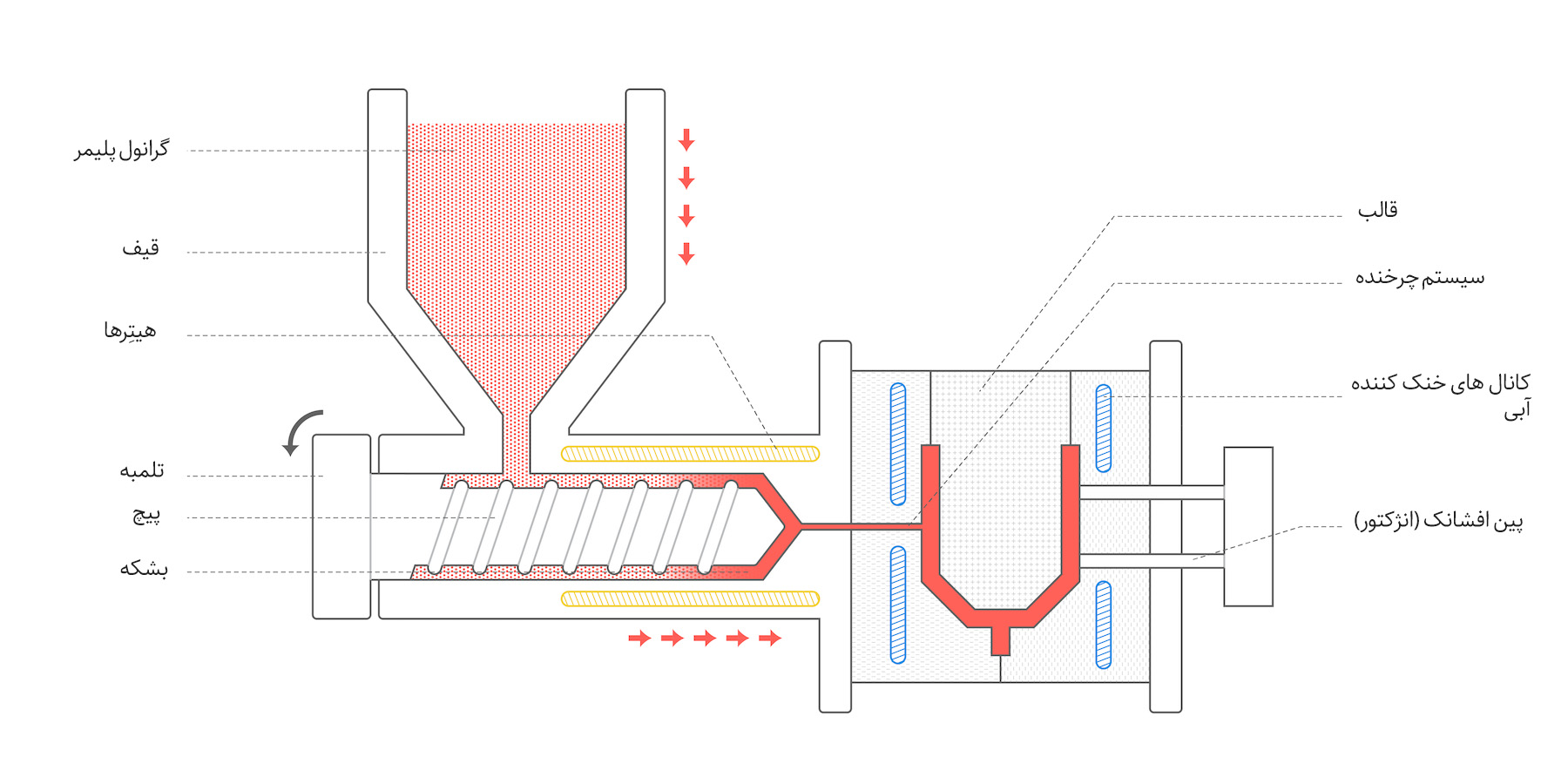

1. واحد تزریق (Injection Unit) :

- ماردون (Screw):

- طراحی: طراحی ماردون خیلی مهمه و بسته به نوع پلاستیکی که قراره تزریق بشه، متفاوته. معمولاً از سه قسمت تشکیل شده:

- ناحیه تغذیه (Feed Zone): مواد پلاستیکی جامد رو از قیف میگیره و به جلو هدایت میکنه.

- ناحیه انتقال (Transition Zone): مواد پلاستیکی در این ناحیه شروع به ذوب شدن میکنن.

- ناحیه اندازهگیری (Metering Zone): پلاستیک مذاب در این ناحیه همگن میشه و مقدار دقیقی از اون برای تزریق آماده میشه.

- عملکرد: ماردون با چرخش و حرکت رفت و برگشتی، پلاستیک رو ذوب، مخلوط و به داخل قالب تزریق میکنه. سرعت چرخش و فشار ماردون، پارامترهای مهمی هستن که باید به دقت کنترل بشن.

- طراحی: طراحی ماردون خیلی مهمه و بسته به نوع پلاستیکی که قراره تزریق بشه، متفاوته. معمولاً از سه قسمت تشکیل شده:

- سیلندر (Barrel):

- گرمایش: سیلندر توسط گرمکنندههای الکتریکی گرم میشه. دمای هر قسمت از سیلندر به دقت کنترل میشه تا از ذوب شدن یکنواخت پلاستیک اطمینان حاصل بشه.

- جنس: سیلندر معمولاً از فولاد آلیاژی مقاوم در برابر حرارت و سایش ساخته میشه.

- نازل (Nozzle):

- عملکرد: نازل باید به خوبی با قالب چفت بشه تا از نشتی پلاستیک جلوگیری بشه.

- انواع: نازلها انواع مختلفی دارن، از جمله نازلهای باز، نازلهای شیردار (shut-off nozzles) و نازلهای سوزنی. نازلهای شیردار برای جلوگیری از چکه کردن پلاستیک مذاب استفاده میشن.

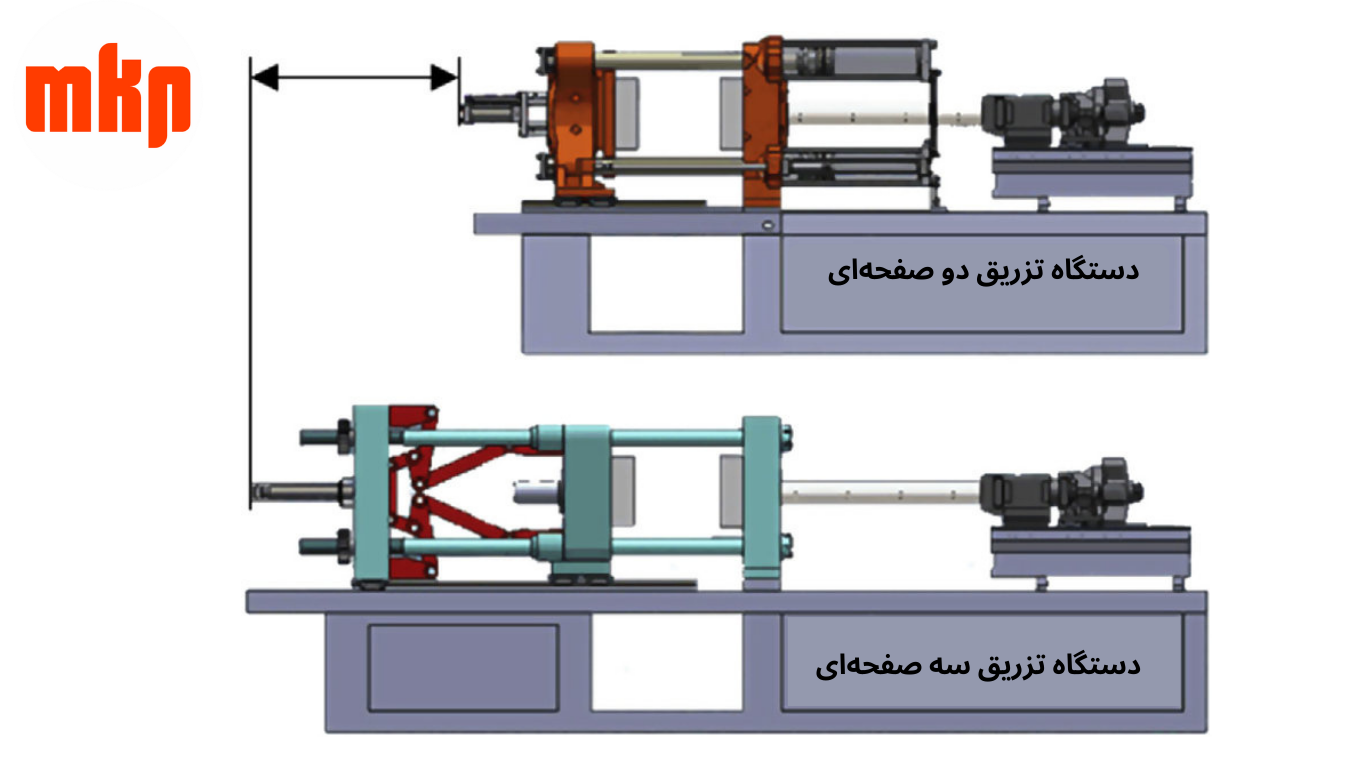

2. واحد گیره (Clamping Unit) - دقیقتر:

- سیستم گیره:

- هیدرولیکی: در این سیستم، از فشار روغن برای بستن و باز کردن قالب استفاده میشه. سیستمهای هیدرولیکی قدرت و سرعت بالایی دارن، اما ممکنه پر سر و صدا باشن و نیاز به نگهداری بیشتری داشته باشن.

- مکانیکی (زانوئی): در این سیستم، از یک سری اهرم و مفصل برای ایجاد نیروی گیره استفاده میشه. سیستمهای مکانیکی انرژی کمتری مصرف میکنن و دقت بالاتری دارن، اما ممکنه قدرت کمتری داشته باشن.

- الکتریکی: در این سیستم، از موتورهای الکتریکی برای بستن و باز کردن قالب استفاده میشه. سیستمهای الکتریکی دقیقترین و کم صداترین نوع سیستم گیره هستن، اما ممکنه گرانتر باشن.

- نیروی گیره (Clamping Force):

- اهمیت: نیروی گیره باید به اندازه کافی قوی باشه تا در برابر فشار تزریق مقاومت کنه و از باز شدن قالب جلوگیری کنه. نیروی گیره با واحد تن (ton) یا کیلونیوتن (kN) اندازهگیری میشه.

3. قالب (Mold) - دقیقتر:

- جنس: قالبها معمولاً از فولادهای آلیاژی سخت و مقاوم ساخته میشن.

- تعداد کویتها: قالبها میتونن یک یا چند کویت داشته باشن. قالبهای چند کویتی برای تولید انبوه قطعات کوچیک مناسب هستن.

- سیستم خنککننده:

- اهمیت: خنک کردن قالب برای سریعتر کردن فرآیند تولید و جلوگیری از تاب برداشتن قطعات پلاستیکی ضروریه.

- انواع: سیستمهای خنککننده میتونن شامل کانالهای آب، کانالهای روغن یا ترکیبی از هر دو باشن.

- سیستم پران:

- انواع: سیستمهای پران میتونن شامل پینهای پران، صفحات پران یا سیستمهای هوای فشرده باشن.

4. سیستم کنترل (Control System) - دقیقتر:

- کنترلر:

- PLC: کنترلرهای PLC (Programmable Logic Controllers) برای کنترل دقیق و اتوماتیک فرآیند تزریق استفاده میشن.

- HMI: رابط کاربری انسان و ماشین (Human Machine Interface) که به اپراتور اجازه میده تا پارامترهای دستگاه رو تنظیم کنه و اطلاعات مربوط به فرآیند رو مشاهده کنه.

- سنسورها:

- انواع: سنسورهای دما، فشار، موقعیت و سرعت برای نظارت بر فرآیند تزریق استفاده میشن.

- عملکرد: اطلاعات جمعآوری شده توسط سنسورها به کنترلر ارسال میشه تا در صورت نیاز، تنظیمات لازم انجام بشه.

۱. واحد تزریق (Injection Unit)

ماردون (Screw)

- طراحی و جنس:ماردونها معمولاً از فولاد مقاوم در برابر سایش و دما ساخته میشن، چون باید هم مقاومت در برابر فشار بالا و دماهای زیاد رو داشته باشن و هم عمر طولانی.

- پروفایل:ناحیه تغذیه، انتقال و اندازهگیری به شکل مخروطی و مارپیچ طراحی میشن که موجب مخلوط شدن یکنواخت پلاستیک و کنترل دقیق حجم میشن.

- عملکرد:

- چرخش در جهت معین، مواد را به سمت جلو جابجا میکنه.

- اصطکاک و گرما، پلاستیک رو ذوب میکنه.

- فشار و سرعت ماردون، تنظیم میشن تا حجم و سرعت تزریق دقیق باشه.

- پیشران داخلی:بعضی ماردونها سیستمهای تزریق پیشرفته دارن تا کنترل دقیقتر روی فشار و حجم داشته باشن.

سیستم گرمایش (Heaters)

- نوع:المنتهای حرارتی با کنترلرهای پیدرپی.

- نقش:ذوب کردن پلاستیک به صورت یکنواخت و کنترل دما در هر قسمت از سیلندر و ناحیههای متفاوت.

نازل (Nozzle)

- طراحی:انتهای واحد تزریق، با سیستم کنترل جریان و در بعضی مدلها، دربهایی برای جلوگیری از چکه کردن پلاستیک در حالت توقف.

- وظیفه:انتقال مواد مذاب به داخل قالب و اطمینان از تزریق یکنواخت و بدون نشتی.

۲. واحد گیره (Clamping Unit)

سیستم نیروی گیره (Clamping System)

- انواع:

- هیدرولیکی: پرکاربرد و قدرتمند، کنترل فشار و حرکت با سیلندرهای هیدرولیکی.

- مکانیکی: بیشتر در مدلهای کوچک یا دقیقتر، مثل اهرمهای خاص.

- الکتریکی: دقیقتر، کم صدا و کم نگهداری، با موتورهای الکتریکی در هر صفحه.

- پیشفرضها:نیروی گیره باید بیشتر از فشار تزریق باشد تا قالب در جای خود ثابت بماند و قطعه نیشت و نخوره.معمولاً نیروی گیره بر اساس حجم و نوع قطعه تعیین میشه، مثلاً چند صد تن.

صفحات قالب (Platens)

- طراحی:صفحات بزرگ و صاف، معمولاً فولادی، که قالب روی اونها نصب میشه.

- نحوه کار:پس از بسته شدن، صفحات قالب محکم و صاف در کنار هم قرار میگیرن.

میلههای راهنما (Tie Bars)

- وظیفه:نگهداشتن صفحات قالب و جلوگیری از انحراف تحت فشارهای زیاد.

۳. قالب (Mold)

جنس و طراحی

- معمولاً از فولاد آلیاژی سخت و مقاوم در برابر سایش و حرارت ساختن.

- شکلگیری:بر اساس قطعه مورد نظر، شامل کویت و هسته (داخل و بیرون قطعه).

- راهگاهها (Runners) و دروازهها (Gates):سیستمهایی برای هدایت مواد مذاب از نازل به داخل کویت، به شکلهای مختلف (کمپرسی، مستقیم، مارپیچی).

سیستم خنککننده (Cooling System)

- انواع:کانالهای آب، روغن، یا ترکیبی از هر دو، که داخل قالب نصب میشن.

- وظیفه:جدا کردن سریع قطعه، جلوگیری از تاببرداشتن و کاهش زمان cycle.

سیستم پران (Ejection System)

- انواع:پینهای پران (Ejector Pins)، صفحات پران یا سیستمهای هوای فشرده، که پس از سرد شدن، قطعه رو از قالب خارج میکنن.

- نکته:طراحی مناسب این سیستمها برای خروج بدون آسیب دیدن قطعه حیاتیه.

۴. سیستم کنترل (Control System)

کنترلرها و سختافزارها

- PLC: کنترلرهای قابل برنامهریزی، برای تنظیم دقیق پارامترهای فرآیند.

- HMI: صفحه لمسی یا نمایشگر دیسپلی، جهت نظارت و تنظیم پارامترها و نمایش خطاها.

- سنسورها:

- دما: برای کنترل دماهای مختلف قسمتهای مختلف واحد تزریق و قالب.

- فشار: در بخشهای مختلف، مخصوصاً در قسمتهای تزریق و گیره.

- سرعت و موقعیت: در ماردون و سیستمهای دیگر.

نقش سیستم کنترل

- نظارت بر دما، فشار، سرعت، زمانبندی فرآیند.

- ثبت دادهها برای کنترل کیفیت و خطاهای احتمالی.

- خودکار کردن فرآیندها بر اساس پارامترهای تعریف شده.

۵. سایر اجزا و تجهیزات کمکی

- سیستمهای پاشش روغن و هوا:برای روانکاری نقاط مختلف و تسهیل خروج قطعات.

- فیلترها:برای تصفیه پلاستیک قبل از ورود به واحد تزریق، جلوگیری از ورود ذرات و ناخالصیها.

- سیستمهای اضطراری:سیستمهای توقف اضطراری، جهت جلوگیری از حوادث و صدمات.

جمعبندی کلی

دستگاه تزریق پلاستیک، مجموعهای پیچیده و دقیق است که برای هر مرحله، قسمت خاصی داره. تمامی این اجزا باید هماهنگ و به صورت منسجم کار کنن تا نتیجه نهایی (قطعه پلاستیکی) با کیفیت و یکنواخت تولید بشه.

دیدگاه خود را بنویسید