ساخت قالب پلاستیک چگونه است؟

ساخت قالب پلاستیک یک فرآیند پیچیده و چند مرحلهای است که به طور خلاصه به شرح زیر است:

1. طراحی:

- طراحی محصول: ابتدا محصول پلاستیکی که قرار است تولید شود، طراحی میشود. این طراحی شامل ابعاد، شکل، عملکرد و سایر ویژگیهای مورد نیاز است.

- طراحی قالب: بر اساس طراحی محصول، قالب پلاستیک طراحی میشود. این مرحله بسیار حیاتی است و باید به دقت انجام شود، زیرا کیفیت و کارایی قالب به طور مستقیم بر کیفیت محصول نهایی تاثیر میگذارد. در این مرحله، مواردی مانند نوع پلاستیک مورد استفاده، روش قالبگیری (تزریق، بادی، و غیره)، تعداد حفرههای قالب، سیستم راهگاهی، سیستم خنککاری و سیستم پران در نظر گرفته میشوند.

2. انتخاب مواد:

- انتخاب فولاد: معمولاً قالبهای پلاستیک از فولاد ساخته میشوند. انتخاب نوع فولاد مناسب بستگی به عوامل مختلفی مانند نوع پلاستیک، حجم تولید، دقت مورد نیاز و بودجه دارد. فولادهای آلیاژی با سختی و مقاومت بالا معمولاً برای قالبهای تزریق پلاستیک استفاده میشوند.

- سایر قطعات: علاوه بر فولاد، برای ساخت قالب از قطعات دیگری مانند بوشها، پینها، فنرها و غیره نیز استفاده میشود.

3. ماشینکاری:

- برش: قطعات فولادی با استفاده از ماشینآلات مختلف مانند اره، فرز و تراش به ابعاد مورد نظر برش داده میشوند.

- فرزکاری و تراشکاری: شکل نهایی حفره قالب و سایر قطعات با استفاده از ماشینهای فرز CNC و تراش CNC ایجاد میشود. دقت در این مرحله بسیار مهم است، زیرا هرگونه خطا در ماشینکاری میتواند منجر به نقص در محصول نهایی شود.

- سوراخکاری و قلاویزکاری: سوراخها برای عبور پیچها، پینها و سیستم خنککاری ایجاد میشوند و سپس قلاویزکاری میشوند.

4. پولیشکاری و پرداخت:

- پولیش: سطح حفره قالب پولیش میشود تا صاف و صیقلی شود. این کار باعث میشود تا محصول نهایی نیز سطحی صاف و براق داشته باشد و به راحتی از قالب جدا شود.

- پرداخت نهایی: پس از پولیش، پرداخت نهایی برای از بین بردن هرگونه خط و خش احتمالی انجام میشود.

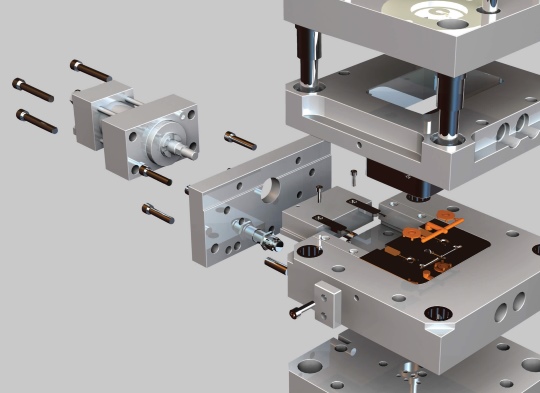

5. مونتاژ:

- مونتاژ قطعات: تمام قطعات قالب (حفره، ماهیچه، بوشها، پینها، سیستم راهگاهی، سیستم خنککاری، سیستم پران و غیره) با دقت مونتاژ میشوند.

- تست: پس از مونتاژ، قالب تست میشود تا از عملکرد صحیح آن اطمینان حاصل شود. در این مرحله، ممکن است نیاز به اصلاحاتی در قالب باشد تا کیفیت محصول نهایی بهبود یابد.

6. تست و اصلاح:

- تست اولیه: قالب بر روی دستگاه تزریق پلاستیک نصب شده و با مواد پلاستیکی مورد نظر تست میشود.

- بازرسی: قطعات پلاستیکی تولید شده مورد بازرسی دقیق قرار میگیرند تا از نظر ابعاد، شکل، کیفیت سطح و سایر ویژگیها با استانداردهای مورد نظر مطابقت داشته باشند.

- اصلاحات: در صورت وجود هرگونه نقص در قطعات پلاستیکی، قالب اصلاح میشود تا مشکل برطرف شود. این اصلاحات ممکن است شامل تغییر در طراحی، ماشینکاری مجدد قطعات، تنظیم سیستم راهگاهی یا سیستم خنککاری باشد.

7. تحویل:

- تحویل نهایی: پس از انجام تمام مراحل تست و اصلاح، قالب آماده تحویل به مشتری است.

نکات مهم:

- ساخت قالب پلاستیک نیاز به دانش فنی و مهارت بالایی دارد و باید توسط افراد متخصص و مجرب انجام شود.

- استفاده از تجهیزات پیشرفته و دقیق (مانند ماشینهای CNC، نرمافزارهای CAD/CAM و غیره) برای ساخت قالب ضروری است.

- انتخاب مواد مناسب و رعایت استانداردهای کیفیت در تمام مراحل ساخت، نقش مهمی در کیفیت و کارایی قالب دارد.

امیدوارم این توضیحات برای شما مفید باشد.

در طراحی و ساخت قالب پلاستیک چه مواردی را باید در نظر بگیریم؟

در طراحی و ساخت قالب پلاستیک، موارد متعددی باید در نظر گرفته شوند تا قالب به درستی کار کند و قطعهی پلاستیکی با کیفیت تولید شود. این موارد را میتوان به دستههای کلی زیر تقسیم کرد:

1. ویژگیهای محصول پلاستیکی:

- شکل و ابعاد: شکل و ابعاد محصول، پیچیدگی طراحی، وجود آندرکاتها (Undercuts) و جزئیات ظریف، تعیینکنندهی نوع قالب و روشهای ساخت آن هستند.

- جنس پلاستیک: نوع پلاستیک مورد استفاده (مانند پلی پروپیلن، پلی اتیلن، ABS، پلی کربنات و غیره) خواص فیزیکی و شیمیایی مختلفی دارد و بر انتخاب مواد قالب، سیستم خنککاری، دما و فشار تزریق تاثیر میگذارد.

- کیفیت سطح: صافی و براقیت سطح، بافت (Texture)، دقت ابعادی و تلرانسهای مورد نیاز، مشخص میکنند که چه نوع پولیشکاری و پرداخت نهایی باید روی قالب انجام شود.

- حجم تولید: تعداد قطعاتی که قرار است تولید شوند، تعیینکنندهی نوع فولاد قالب، تعداد حفرهها (Cavities) و طول عمر قالب است.

- کاربرد محصول: کاربرد نهایی محصول پلاستیکی (مثلا قطعهای برای مصارف پزشکی، خودرویی یا خانگی) بر انتخاب مواد پلاستیک و طراحی قالب تاثیر میگذارد.

2. طراحی قالب:

- نوع قالب:

- قالب تزریق (Injection Mold): رایجترین نوع قالب برای تولید انبوه قطعات پلاستیکی با شکلهای پیچیده.

- قالب بادی (Blow Mold): برای تولید قطعات توخالی مانند بطریها و مخازن.

- قالب ترموفرمینگ (Thermoforming Mold): برای تولید قطعات با شکلهای ساده از ورقهای پلاستیکی.

- قالب اکستروژن (Extrusion Die): برای تولید پروفیلهای پلاستیکی با طول نامحدود.

- تعداد حفرهها: تعیین تعداد حفرهها بر اساس حجم تولید، اندازه قطعه و ظرفیت دستگاه تزریق.

- سیستم راهگاهی (Gating System): طراحی سیستم راهگاهی (محل و نوع ورودی مواد مذاب به حفره) برای توزیع یکنواخت مواد مذاب، جلوگیری از ایجاد خط جوش (Weld Line) و کاهش ضایعات.

- سیستم خنککاری (Cooling System): طراحی سیستم خنککاری برای کنترل دمای قالب و تسریع فرآیند انجماد پلاستیک، جلوگیری از تاب برداشتن (Warpage) و کاهش زمان سیکل.

- سیستم پران (Ejection System): طراحی سیستم پران برای خارج کردن قطعه از قالب بدون آسیب رساندن به آن.

- محل خط جدایش (Parting Line): تعیین محل خط جدایش به گونهای که کمترین اثر را روی ظاهر قطعه داشته باشد و فرآیند ساخت قالب را تسهیل کند.

- آندرکاتها (Undercuts): طراحی مکانیزمهای خاص (مانند اسلایدها و لیفتکنندهها) برای قالبهایی که دارای آندرکات هستند.

- تهویه (Venting): ایجاد کانالهای تهویه برای خروج گازهای محبوس شده در حفره قالب و جلوگیری از ایجاد نقص در قطعه.

- قابلیت تعمیر و نگهداری: طراحی قالب به گونهای که امکان تعمیر و نگهداری آسان آن وجود داشته باشد.

3. مواد و فرآیند ساخت:

- انتخاب فولاد: انتخاب فولاد مناسب برای قالب بر اساس نوع پلاستیک، حجم تولید، دقت مورد نیاز و بودجه.

- ماشینکاری: استفاده از ماشینآلات CNC پیشرفته برای ماشینکاری دقیق قطعات قالب.

- پرداخت سطح: پولیشکاری و پرداخت نهایی سطح حفره قالب برای دستیابی به کیفیت سطح مورد نظر.

- عملیات حرارتی: انجام عملیات حرارتی روی قطعات فولادی برای افزایش سختی و مقاومت به سایش.

- مونتاژ: مونتاژ دقیق قطعات قالب و اطمینان از عملکرد صحیح مکانیزمها.

4. ملاحظات اقتصادی:

- هزینه ساخت: تخمین هزینههای ساخت قالب و بهینهسازی طراحی برای کاهش هزینهها.

- زمان ساخت: تعیین زمانبندی مناسب برای ساخت قالب و تحویل به موقع.

- طول عمر قالب: طراحی قالب برای دستیابی به طول عمر مورد نظر با توجه به حجم تولید.

- هزینههای نگهداری: در نظر گرفتن هزینههای نگهداری و تعمیر قالب در طول عمر آن.

5. استانداردها و الزامات:

- استانداردهای طراحی و ساخت قالب: رعایت استانداردهای مربوط به طراحی و ساخت قالب پلاستیک.

- الزامات ایمنی: رعایت الزامات ایمنی در طراحی و ساخت قالب برای جلوگیری از حوادث.

- الزامات زیستمحیطی: در نظر گرفتن الزامات زیستمحیطی در انتخاب مواد و فرآیندهای ساخت.

با در نظر گرفتن این موارد در طراحی و ساخت قالب پلاستیک، میتوان قالبی با کیفیت و کارآمد تولید کرد که قطعات پلاستیکی با مشخصات مورد نظر را تولید کند.

تاریخچه دستگاه قالب پلاستیک

تاریخچه دستگاه تزریق پلاستیک (Injection Molding Machine):

توسعه دستگاه تزریق پلاستیک یک فرآیند تدریجی بوده که در طول زمان با پیشرفتهای تکنولوژیکی شکل گرفته است.

- دهه 1870: اولین تلاشها: اولین دستگاه تزریق پلاستیک در دهه 1870 توسط جان وسلی هایت (John Wesley Hyatt) و برادرش آیزایا هایت (Isaiah Hyatt) اختراع شد. این دستگاه نسبتاً ساده بود و برای تولید قطعات پلاستیکی از جنس نیترات سلولز (Celluloid) استفاده میشد. این دستگاه از یک پیستون برای تزریق مواد مذاب به داخل یک قالب استفاده میکرد. این اختراع در واقع برای حل مشکل کمبود عاج فیل برای ساخت توپهای بیلیارد بود.

- دهه 1920: پیشرفتهای اولیه: در دهه 1920، اولین دستگاههای تزریق پلاستیک با گرمایش الکتریکی توسعه یافتند. این امر امکان کنترل دقیقتر دما را فراهم کرد و به تولید قطعات پلاستیکی با کیفیت بالاتر کمک کرد.

- دهه 1930: ظهور پلاستیکهای ترموپلاستیک: با ظهور پلاستیکهای ترموپلاستیک مانند پلی استایرن و پلی اتیلن، نیاز به دستگاههای تزریق پلاستیک پیشرفتهتر افزایش یافت.

- دهه 1940 و 1950: توسعه دستگاههای هیدرولیک: در این دههها، دستگاههای تزریق پلاستیک هیدرولیک توسعه یافتند که امکان اعمال فشار و کنترل دقیقتر را فراهم میکردند. این دستگاهها قادر به تولید قطعات بزرگتر و پیچیدهتر بودند. همچنین، در این دوره سیستمهای کنترل اتوماتیک برای بهبود کارایی و کاهش ضایعات معرفی شدند.

- دهه 1960 و 1970: پیشرفتهای بیشتر در کنترل و اتوماسیون: در این دههها، سیستمهای کنترل کامپیوتری برای دستگاههای تزریق پلاستیک معرفی شدند. این سیستمها امکان کنترل دقیقتر فرآیند تزریق، بهبود کیفیت قطعات و کاهش زمان سیکل را فراهم کردند.

- دهه 1980 تا به امروز: تمرکز بر دقت، سرعت و کارایی: از دهه 1980 به بعد، تمرکز بر بهبود دقت، سرعت و کارایی دستگاههای تزریق پلاستیک افزایش یافت. دستگاههای تمام الکتریکی (All-Electric) با دقت و سرعت بالاتر معرفی شدند. همچنین، پیشرفتهای چشمگیری در زمینه مواد، طراحی قالب و تکنیکهای شبیهسازی فرآیند تزریق حاصل شد.

نقاط عطف مهم:

- 1872: ثبت اختراع اولین دستگاه تزریق پلاستیک توسط جان وسلی هایت.

- دهه 1920: توسعه دستگاههای تزریق پلاستیک با گرمایش الکتریکی.

- دهه 1940: توسعه دستگاههای تزریق پلاستیک هیدرولیک.

- دهه 1960: معرفی سیستمهای کنترل کامپیوتری.

- دهه 1980 به بعد: توسعه دستگاههای تمام الکتریکی و پیشرفتهای چشمگیر در تکنولوژیهای مرتبط.

امروزه، دستگاههای تزریق پلاستیک به طور گسترده در صنایع مختلف از جمله خودروسازی، لوازم خانگی، پزشکی، بستهبندی و غیره استفاده میشوند. این دستگاهها قادر به تولید قطعات پلاستیکی با کیفیت بالا، دقت زیاد و در حجم انبوه هستند.

ویژگی های دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک یک ماشین پیچیده و کارآمد است که برای تولید انبوه قطعات پلاستیکی با اشکال مختلف استفاده میشود. در اینجا به بررسی ویژگیها و کاربردهای این دستگاه میپردازیم:

ویژگیهای دستگاه تزریق پلاستیک:

- سیستم تزریق:

- ماردون (Screw): ماردون وظیفه ذوب کردن، مخلوط کردن و انتقال مواد پلاستیکی به سمت نازل را بر عهده دارد. طراحی ماردون به نوع پلاستیک و فرآیند تزریق بستگی دارد.

- نازل (Nozzle): نازل مواد مذاب را به داخل قالب تزریق میکند.

- سیلندر گرمایش (Heating Cylinder): سیلندر گرمایش مواد پلاستیکی را در طول فرآیند ذوب گرم نگه میدارد.

- واحد هیدرولیک/الکتریکی: این واحد نیروی لازم برای حرکت ماردون و تزریق مواد را فراهم میکند. دستگاههای جدیدتر از موتورهای الکتریکی سروو برای دقت و کارایی بیشتر استفاده میکنند.

- سیستم بستن قالب:

- صفحات قالب (Platens): قالب بین دو صفحه قالب بسته میشود.

- سیستم قفل (Clamping System): سیستم قفل با نیروی بالا قالب را بسته نگه میدارد تا از نشت مواد مذاب در طول تزریق جلوگیری کند. این سیستم میتواند هیدرولیک، مکانیکی یا ترکیبی از هر دو باشد.

- تنظیم ارتفاع قالب (Mold Height Adjustment): این ویژگی امکان استفاده از قالبهای مختلف با ارتفاعهای متفاوت را فراهم میکند.

- سیستم کنترل:

- کنترلر مرکزی (Central Controller): یک کامپیوتر که تمام جنبههای فرآیند تزریق را کنترل میکند، از جمله دما، فشار، سرعت تزریق و زمان سیکل.

- مانیتور: نمایشگر برای نمایش پارامترهای فرآیند و تنظیمات دستگاه.

- سنسورها: سنسورها برای اندازهگیری دما، فشار و موقعیت قطعات مختلف دستگاه و ارائه بازخورد به سیستم کنترل.

- سایر ویژگیها:

- سیستم خنککاری قالب: این سیستم با استفاده از آب یا روغن، دمای قالب را کنترل میکند تا قطعات پلاستیکی به سرعت سرد و جامد شوند.

- سیستم پران (Ejection System): این سیستم قطعات پلاستیکی تولید شده را از قالب خارج میکند.

- قیف تغذیه (Hopper): قیف تغذیه مواد پلاستیکی را به داخل دستگاه تغذیه میکند.

- سیستم ایمنی: شامل دکمههای توقف اضطراری، حفاظها و سنسورهای ایمنی برای جلوگیری از حوادث.

کاربرد دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک در صنایع مختلفی کاربرد دارد، از جمله:

- صنعت خودروسازی: تولید قطعات داخلی و خارجی خودرو مانند داشبورد، سپر، چراغها، روکشها و قطعات موتور.

- صنعت لوازم خانگی: تولید بدنه و قطعات داخلی لوازم خانگی مانند یخچال، ماشین لباسشویی، تلویزیون، جاروبرقی و غیره.

- صنعت بستهبندی: تولید انواع ظروف بستهبندی، درب بطری، جعبهها و فیلمهای پلاستیکی.

- صنعت پزشکی: تولید تجهیزات پزشکی یکبار مصرف، قطعات دستگاههای پزشکی و ظروف آزمایشگاهی.

- صنعت الکترونیک: تولید بدنه و قطعات داخلی دستگاههای الکترونیکی مانند تلفن همراه، کامپیوتر، تبلت و غیره.

- صنعت اسباببازی: تولید انواع اسباببازیهای پلاستیکی.

- صنعت ساختمان: تولید لولهها، اتصالات، روکشها و سایر قطعات پلاستیکی مورد استفاده در ساختمانسازی.

- صنعت کشاورزی: تولید ظروف کشت، لولههای آبیاری و سایر قطعات پلاستیکی مورد استفاده در کشاورزی.

به طور خلاصه، دستگاه تزریق پلاستیک یک ابزار قدرتمند و انعطافپذیر است که امکان تولید قطعات پلاستیکی با اشکال پیچیده و در حجم انبوه را فراهم میکند و نقش مهمی در صنایع مختلف ایفا میکند.