تراشکاری یکی از مهمترین و پرکاربردترین فرآیندهای ماشینکاری است که در آن قطعه کار در حال چرخش است و ابزار برش ثابت یا در حال حرکت، با برداشتن لایه نازکی از سطح قطعه، آن را به شکل و ابعاد مورد نظر در میآورد. این فرآیند برای تولید قطعات استوانهای، مخروطی، و سطوح پیچیده دوار به کار میرود.

اصول و تجهیزات تراشکاری:

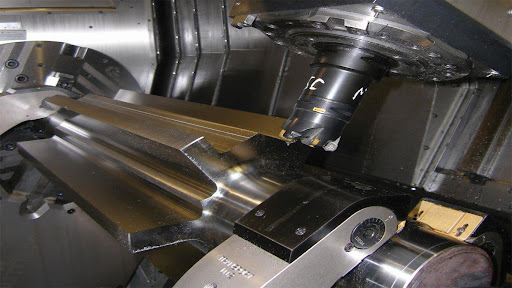

- دستگاه تراش: دستگاه اصلی در این فرآیند است که شامل اجزای مختلفی مانند بستر، مرغک، سه نظام، ابزارگیر، و سیستم انتقال قدرت است. انواع مختلفی از دستگاههای تراش وجود دارد، از جمله تراشهای دستی، تراشهای اتوماتیک، و تراشهای CNC (کنترل عددی کامپیوتری) که امکان تولید قطعات پیچیده با دقت بالا را فراهم میکنند.

- ابزار برش: ابزارهای تراشکاری معمولاً از جنس فولاد تندبر (HSS)، کاربید، سرامیک، یا الماس ساخته میشوند. انتخاب نوع ابزار بستگی به جنس قطعه کار، سرعت برش، و دقت مورد نیاز دارد.

- سه نظام: قطعه کار را در دستگاه تراش محکم نگه میدارد و آن را با سرعت مشخصی میچرخاند. سه نظامها انواع مختلفی دارند، از جمله سه نظامهای دستی، خودکار، و هیدرولیکی.

انواع عملیات تراشکاری:

- روتراشی (Turning): برداشتن مواد از سطح بیرونی قطعه برای کاهش قطر آن.

- داخلتراشی (Boring): بزرگ کردن یا صاف کردن سوراخهای موجود در قطعه.

- پیشانیتراشی (Facing): صاف کردن سطح جلویی قطعه.

- شیار تراشی (Grooving): ایجاد شیار بر روی سطح قطعه.

- پیچتراشی (Threading): ایجاد رزوه بر روی سطح قطعه.

- برش (Parting): جدا کردن قطعه از میله اصلی.

مزایای تراشکاری:

- دقت بالا: امکان تولید قطعات با دقت ابعادی و صافی سطح بالا.

- تنوع: قابلیت انجام عملیات مختلف بر روی قطعات.

- راندمان بالا: در صورت استفاده از دستگاههای CNC، امکان تولید انبوه قطعات با سرعت بالا.

- قابلیت تولید قطعات پیچیده: با استفاده از دستگاههای CNC، امکان تولید قطعات با هندسههای پیچیده و سطوح غیرمنظم وجود دارد.

کاربردهای تراشکاری:

تراشکاری در صنایع مختلفی از جمله خودروسازی، هوافضا، ماشینسازی، و تجهیزات پزشکی کاربرد دارد. این فرآیند برای تولید انواع قطعات مانند شفتها، پینها، بوشها، پیچها، مهرهها، و قطعات پیچیده دیگر استفاده میشود.

انواع دستگاههای تراش:

- تراشهای دستی (Engine Lathes): این تراشها قدیمیترین نوع هستن و تمام عملیات با دست انجام میشه. دقتشون نسبت به بقیه کمتره و بیشتر برای کارهای تعمیراتی و آموزشی استفاده میشن.

- تراشهای برجک دار (Turret Lathes): این تراشها یه برجک دارن که چند تا ابزار مختلف روش نصب میشه. اینجوری میشه چند تا عملیات رو پشت سر هم و بدون تعویض ابزار انجام داد که سرعت کار رو بالا میبره.

- تراشهای اتوماتیک (Automatic Lathes): این تراشها برای تولید انبوه قطعات کوچیک مناسبن. بعد از تنظیم اولیه، دستگاه به صورت خودکار قطعات رو تولید میکنه.

- تراشهای CNC (Computer Numerical Control Lathes): این تراشها مدرنترین نوع هستن و با استفاده از کامپیوتر کنترل میشن. دقت خیلی بالایی دارن و میشه قطعات پیچیده رو باهاشون تولید کرد.

ابزارهای برش در تراشکاری:

ابزارهای تراشکاری انواع خیلی زیادی دارن که هر کدوم برای یه نوع عملیات خاص طراحی شدن. جنسشون هم خیلی مهمه و بستگی به جنس قطعه کار داره.

- فولاد تندبر (HSS): این ابزارها ارزونترن و برای قطعات نرم مثل آلومینیوم و مس مناسبن.

- کاربید (Carbide): این ابزارها خیلی سختترن و برای قطعات سختتر مثل فولاد و چدن استفاده میشن.

- سرامیک (Ceramic): این ابزارها حتی از کاربید هم سختترن و برای سرعتهای برش خیلی بالا مناسبن.

- الماس (Diamond): این ابزارها گرونترین نوع هستن و برای دقت خیلی بالا و پرداخت سطح عالی استفاده میشن.

پارامترهای مهم در تراشکاری:

- سرعت برش (Cutting Speed): سرعتی که ابزار با اون روی قطعه حرکت میکنه.

- نرخ پیشروی (Feed Rate): مقدار پیشروی ابزار در هر دور چرخش قطعه.

- عمق برش (Depth of Cut): مقدار برادهای که ابزار از قطعه برمیداره.

انتخاب درست این پارامترها خیلی مهمه چون هم روی کیفیت قطعه تاثیر داره و هم روی عمر ابزار.

نکات مهم در تراشکاری:

- ایمنی: همیشه باید از عینک ایمنی و لباس مناسب استفاده کنی.

- خنک کاری: استفاده از مایع خنک کننده برای جلوگیری از گرم شدن قطعه و ابزار.

- تیز بودن ابزار: ابزار کند باعث میشه قطعه خراب بشه و به دستگاه آسیب برسه.

- محکم بستن قطعه: قطعه باید محکم توی سه نظام بسته بشه تا در حین کار تکون نخوره.

انواع تراشکاری بر اساس نوع حرکت:

- تراشکاری طولی (Longitudinal Turning): تو این روش، ابزار به موازات محور قطعه حرکت میکنه و قطر قطعه رو کم میکنه.

- تراشکاری عرضی (Facing): تو این روش، ابزار عمود بر محور قطعه حرکت میکنه و سطح جلویی قطعه رو صاف میکنه.

- تراشکاری مخروطی (Taper Turning): تو این روش، ابزار با یه زاویه نسبت به محور قطعه حرکت میکنه و قطعه رو به شکل مخروطی درمیاره.

- تراشکاری فرم (Form Turning): تو این روش، ابزار با یه شکل خاص روی قطعه حرکت میکنه و یه فرم خاص رو روی قطعه ایجاد میکنه.

- تراشکاری رزوه (Thread Cutting): تو این روش، ابزار با یه حرکت پیچشی روی قطعه حرکت میکنه و رزوه ایجاد میکنه.

روشهای بستن قطعه کار در تراشکاری:

- سه نظام (Chuck): سه نظام یه وسیلهی پرکاربرده که قطعه رو محکم نگه میداره. سه نظامها انواع مختلفی دارن، مثل سه نظامهای دستی، خودکار و هیدرولیکی.

- چهار نظام (Four-Jaw Chuck): چهار نظام برای قطعاتی که شکل نامنظم دارن استفاده میشه. هر فک این چهار نظام به طور جداگانه قابل تنظیمه.

- بین دو مرغک (Between Centers): این روش برای قطعات بلند و استوانهای که نیاز به دقت بالا دارن استفاده میشه. قطعه بین دو مرغک قرار میگیره و با یه ابزار گردونده میشه.

- صفحه نظام (Faceplate): این روش برای قطعات بزرگ و نامنظم استفاده میشه. قطعه با پیچ و مهره به صفحه نظام بسته میشه.

نکات مهم در انتخاب ابزار تراشکاری:

- جنس قطعه کار: جنس قطعه کار تعیین میکنه که چه نوع ابزاری باید استفاده بشه.

- سختی قطعه کار: سختی قطعه کار تعیین میکنه که ابزار چقدر باید سخت باشه.

- سرعت برش: سرعت برش تعیین میکنه که ابزار چقدر باید مقاوم به حرارت باشه.

- نوع عملیات: نوع عملیاتی که میخوای انجام بدی تعیین میکنه که ابزار چه شکلی باید داشته باشه.

- کیفیت سطح: کیفیت سطحی که میخوای به دست بیاری تعیین میکنه که ابزار چقدر باید تیز باشه.

عیوب رایج در تراشکاری:

- لرزش (Chatter): لرزش باعث میشه سطح قطعه ناهموار بشه.

- اعوجاج (Distortion): اعوجاج باعث میشه قطعه از شکل اصلی خودش خارج بشه.

- تغییر ابعاد (Dimensional Variation): تغییر ابعاد باعث میشه قطعه با ابعاد مورد نظر مطابقت نداشته باشه.

- زبری سطح (Surface Roughness): زبری سطح باعث میشه سطح قطعه خشن باشه.

روشهای رفع عیوب تراشکاری:

- کاهش سرعت برش: کاهش سرعت برش میتونه لرزش رو کاهش بده.

- افزایش نرخ پیشروی: افزایش نرخ پیشروی میتونه لرزش رو کاهش بده.

- استفاده از ابزار تیز: استفاده از ابزار تیز میتونه لرزش و زبری سطح رو کاهش بده.

- محکم بستن قطعه: محکم بستن قطعه میتونه لرزش و اعوجاج رو کاهش بده.

- استفاده از خنک کننده: استفاده از خنک کننده میتونه حرارت رو کاهش بده و از اعوجاج جلوگیری کنه.

تکنیکهای پیشرفته تراشکاری:

- تراشکاری با ارتعاش (Vibration-Assisted Turning): در این روش، از ارتعاشات برای کاهش اصطکاک بین ابزار و قطعه کار استفاده میشه. این کار باعث افزایش عمر ابزار، بهبود کیفیت سطح و کاهش نیروهای برشی میشه.

- تراشکاری با جت آب پرفشار (High-Pressure Jet-Assisted Turning): در این روش، از یک جت آب پرفشار برای خنک کردن و روانکاری ناحیه برش استفاده میشه. این کار باعث کاهش دما، افزایش عمر ابزار و بهبود کیفیت سطح میشه.

- تراشکاری سخت (Hard Turning): این روش برای تراشکاری قطعات سخت شده استفاده میشه. در این روش، از ابزارهای خاصی مثل CBN (بورون نیترید مکعبی) یا سرامیک استفاده میشه. تراشکاری سخت میتونه جایگزین سنگ زنی بشه و دقت بالاتری رو ارائه بده.

- تراشکاری چند محوره (Multi-Axis Turning): در این روش، از دستگاههای تراش با چندین محور حرکتی استفاده میشه. این دستگاهها میتونن قطعات پیچیده رو با دقت بالا و در یک مرحله تولید کنن.

ابزارهای خاص تراشکاری:

- ابزارهای اینسرت خور (Indexable Inserts): این ابزارها دارای تیغههای قابل تعویض هستن. وقتی تیغه کند میشه، میشه اون رو با یه تیغه جدید جایگزین کرد. این کار باعث صرفه جویی در زمان و هزینه میشه.

- ابزارهای ضد لرزش (Anti-Vibration Tools): این ابزارها برای کاهش لرزش در تراشکاری استفاده میشن. این ابزارها معمولاً دارای یه سیستم میرایی هستن که ارتعاشات رو جذب میکنه.

- ابزارهای الماسی (Diamond Tools): این ابزارها برای تراشکاری مواد غیر فلزی مثل پلاستیک، چوب و کامپوزیت استفاده میشن. ابزارهای الماسی دارای عمر طولانی و دقت بالایی هستن.

نرمافزارهای CAD/CAM در تراشکاری:

- CAD (Computer-Aided Design): نرمافزارهای CAD برای طراحی قطعات استفاده میشن. این نرمافزارها به کاربر امکان میدن تا قطعات رو به صورت سه بعدی طراحی کنه و ابعاد و ویژگیهای اونها رو مشخص کنه.

- CAM (Computer-Aided Manufacturing): نرمافزارهای CAM برای تولید کد CNC برای دستگاههای تراش استفاده میشن. این نرمافزارها به کاربر امکان میدن تا مسیر حرکت ابزار، سرعت برش و نرخ پیشروی رو تعیین کنه.

آینده تراشکاری:

- اتوماسیون: اتوماسیون در حال افزایش در صنعت تراشکاریه. دستگاههای تراش اتوماتیک و رباتها دارن جایگزین نیروی انسانی میشن.

- هوش مصنوعی: هوش مصنوعی داره در تراشکاری استفاده میشه تا فرآیندها رو بهینهسازی کنه و عیوب رو پیشبینی کنه.

- چاپ سه بعدی: چاپ سه بعدی داره به عنوان یه روش جایگزین برای تراشکاری در تولید قطعات پیچیده استفاده میشه.