آشنایی با قالب دایکاست

قالب دایکاست (Die Casting Mold) یک ابزار بسیار حیاتی در فرآیند دایکاست است که برای تولید قطعات فلزی با حجم بالا و دقت بالا به کار میرود.

1. تعریف قالب دایکاست:

- قالب دایکاست یک ابزار دقیق و پیچیده است که برای تزریق فلز مذاب تحت فشار به داخل آن استفاده میشود. این قالبها معمولاً از فولادهای آلیاژی سخت و مقاوم در برابر حرارت ساخته میشوند تا بتوانند در برابر دما و فشار بالای فرآیند دایکاست مقاومت کنند.

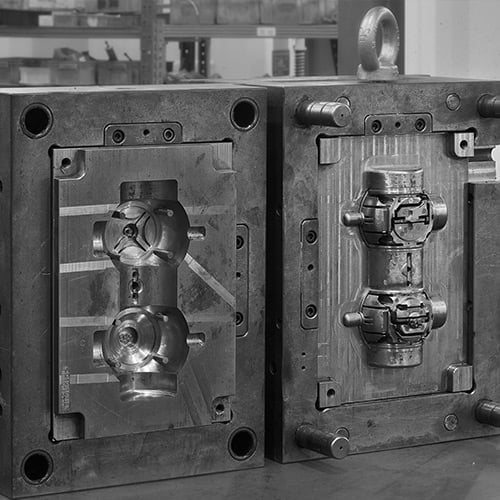

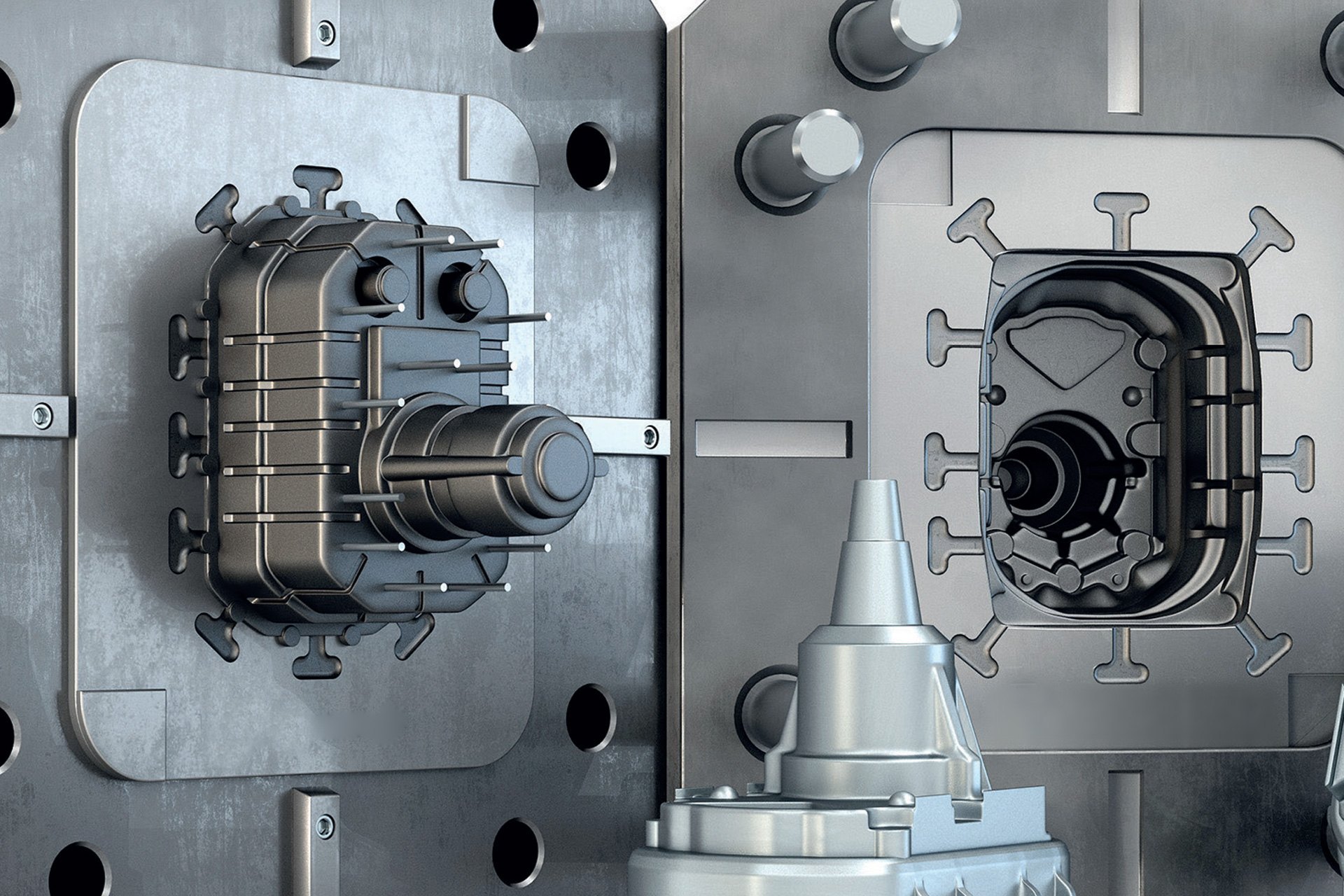

- قالب دایکاست از دو نیمه اصلی تشکیل شده است: نیمه ثابت (Fixed Half) و نیمه متحرک (Moving Half). این دو نیمه در حین فرآیند دایکاست باز و بسته میشوند تا قطعه تولید شده خارج شود.

2. اجزای اصلی قالب دایکاست:

- نیمههای قالب (Die Halves): دو نیمه اصلی قالب که حفره شکلدهی قطعه را تشکیل میدهند.

- سیستم راهگاهی (Gating System): مجموعهای از کانالها که فلز مذاب را از نازل دستگاه دایکاست به داخل حفره قالب هدایت میکنند.

- سیستم خنککاری (Cooling System): کانالهایی که در داخل قالب تعبیه شدهاند و برای خنک کردن قالب و تسریع فرآیند انجماد فلز مذاب استفاده میشوند.

- سیستم خروج هوا (Venting System): کانالهای کوچکی که برای خروج هوا و گازهای محبوس شده در حفره قالب تعبیه شدهاند.

- سیستم بیرونانداز (Ejection System): مکانیزمی که برای بیرون انداختن قطعه تولید شده از داخل قالب استفاده میشود.

- پینهای راهنما (Guide Pins): پینهایی که برای تراز کردن دقیق دو نیمه قالب به کار میروند.

3. انواع قالب دایکاست:

- قالب تک حفرهای (Single Cavity Die): قالبی که فقط یک حفره برای تولید یک قطعه دارد.

- قالب چند حفرهای (Multi Cavity Die): قالبی که چندین حفره برای تولید همزمان چند قطعه دارد.

- قالب ترکیبی (Combination Die): قالبی که امکان تولید چندین قطعه مختلف را به طور همزمان فراهم میکند.

- قالب یونیتی (Unit Die): قالبی که به صورت ماژولار طراحی شده و امکان تعویض سریع قطعات مختلف را فراهم میکند.

4. فرآیند طراحی و ساخت قالب دایکاست:

- طراحی:

- طراحی قطعه: ابتدا قطعه مورد نظر با استفاده از نرمافزارهای CAD طراحی میشود.

- طراحی قالب: بر اساس طراحی قطعه، قالب دایکاست با در نظر گرفتن سیستم راهگاهی، سیستم خنککاری، سیستم خروج هوا و سیستم بیرونانداز طراحی میشود.

- شبیهسازی: فرآیند دایکاست با استفاده از نرمافزارهای شبیهسازی مانند MAGMASOFT و ProCAST شبیهسازی میشود تا مشکلات احتمالی شناسایی و رفع شوند.

- ساخت:

- انتخاب مواد: انتخاب فولادهای آلیاژی مناسب برای ساخت قالب.

- ماشینکاری: ماشینکاری دقیق قطعات قالب با استفاده از دستگاههای CNC.

- عملیات حرارتی: انجام عملیات حرارتی برای افزایش سختی و مقاومت قالب.

- مونتاژ: مونتاژ قطعات قالب و اطمینان از عملکرد صحیح آن.

- آزمایش: آزمایش قالب برای اطمینان از کیفیت و دقت قطعات تولید شده.

5. مزایای استفاده از قالب دایکاست:

- تولید قطعات با دقت بالا: قالب دایکاست امکان تولید قطعات با ابعاد دقیق و تلرانسهای پایین را فراهم میکند.

- تولید قطعات با سطح صاف: قطعات تولید شده با دایکاست دارای سطح صاف و یکنواخت هستند.

- تولید قطعات با حجم بالا: دایکاست یک فرآیند سریع و اقتصادی برای تولید قطعات با حجم بالا است.

- تولید قطعات پیچیده: قالب دایکاست امکان تولید قطعات با اشکال پیچیده و جزئیات دقیق را فراهم میکند.

- کاهش هزینههای تولید: دایکاست به دلیل سرعت بالا و کاهش نیاز به ماشینکاریهای بعدی، میتواند هزینههای تولید را کاهش دهد.

6. معایب استفاده از قالب دایکاست:

- هزینه بالای قالب: ساخت قالب دایکاست هزینه بالایی دارد.

- محدودیت در اندازه قطعات: دایکاست برای تولید قطعات بزرگ با محدودیت مواجه است.

- امکان وجود تخلخل: در قطعات تولید شده با دایکاست، امکان وجود تخلخل وجود دارد.

- محدودیت در جنس قطعات: دایکاست برای تولید قطعات از جنس فلزات خاص مناسب است.

7. کاربردهای قالب دایکاست:

- صنعت خودروسازی: تولید قطعات موتور، گیربکس، سیستم تعلیق و غیره.

- صنعت هوافضا: تولید قطعات بدنه هواپیما، موتور و غیره.

- صنعت الکترونیک: تولید قطعات بدنه دستگاههای الکترونیکی، هیتسینک و غیره.

- صنعت لوازم خانگی: تولید قطعات بدنه لوازم خانگی، موتور و غیره.

- صنعت اسباببازی: تولید قطعات اسباببازی.

ساختن قالب دایکاست

ساختن قالب دایکاست یک فرآیند پیچیده و فنی است که نیاز به دقت و تخصص بالا دارد. در اینجا مراحل ساخت قالب دایکاست را به طور مرحله به مرحله توضیح میدهیم:

1. طراحی قالب

الف. تحلیل قطعه:

- ابتدا قطعهای که قرار است تولید شود، مشخص میشود. طراحی دقیق و بررسی نیازهای مهندسی آن اهمیت دارد.

- ابعاد، تلرانسها و ویژگیهای هندسی قطعه باید تحلیل شود.

ب. طراحی قالب:

- با استفاده از نرمافزارهای CAD (مثل SolidWorks یا AutoCAD)، قالب طراحی میشود. طراحی شامل:

- حفره قالب: تعیین شکل و اندازه حفرهای که فلز مذاب در آن ریخته میشود.

- سیستم راهگاهی: طراحی کانالهای منتقل کننده فلز مذاب از نازل به حفره.

- سیستم خنککاری: تعیین نحوه خنک شدن قالب برای تسریع در انجماد فلز.

- سیستم خروج هوا: طراحی کانالهایی برای جلوگیری از محبوس شدن هوا و گازها.

- سیستم بیرونانداز: طراحی مکانیزم خروج قطعه از قالب.

2. انتخاب مواد

الف. انتخاب فولاد:

- معمولاً از فولادهای آلیاژی (مانند H13 یا H11) با مقاومت بالا در برابر حرارت و سایش استفاده میشود.

- انتخاب مواد باید بر اساس نوع فلز مذاب، دما و فشار کار انجام شود.

ب. تامین مواد اولیه:

- تأمین فولاد و سایر موادی که برای ساخت قالب نیاز است.

3. ماشینکاری قالب

الف. فرآیند ماشینکاری:

- با استفاده از دستگاههای CNC (تراش، فرز و سنگزنی)، قطعات قالب طبق طراحی ماشینکاری میشوند.

- دقت بالای ماشینکاری اهمیت بالایی دارد؛ زیرا ناهماهنگی یا خطا در ابعاد میتواند باعث تولید قطعات غیرقابل استفاده گردد.

ب. پولیش و آمادهسازی:

- سطوح داخلی قالب برای جلوگیری از چسبندگی و تضمین خروج راحت قطعه، پولیش میشوند.

4. عملیات حرارتی

الف. سختکاری:

- انجام عملیات حرارتی (مانند سختکاری) برای افزایش سختی و استحکام سطوح قالب.

ب. تمپر کردن:

- پس از سختکاری، قالب تمپر میشود تا تنشهای داخلی ناشی از سختکاری کاهش یابند.

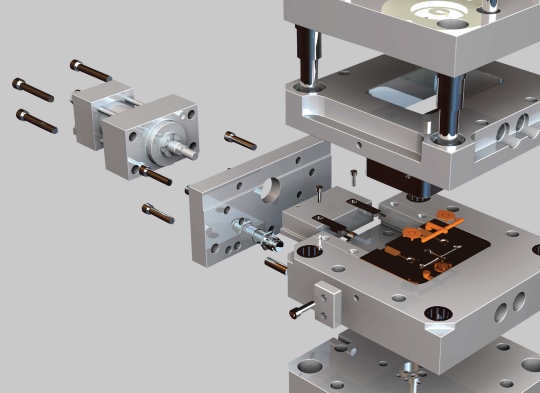

5. مونتاژ قالب

الف. مونتاژ قطعات:

- پس از اتمام ماشینکاری و عملیات حرارتی، دو نیمه اصلی قالب و سایر اجزای مرتبط (مانند سیستمهای راهگاهی و خنککاری) با دقت مونتاژ میشوند.

ب. تست فیتینگ:

- در این مرحله، بررسی میشود که تمامی قطعات به درستی و بدون فاصله به هم متصل شدهاند.

6. تست و بازرسی

الف. تست عملکرد:

- قبل از استفاده کامل از قالب، یک یا چند بار تست میشود تا از عملکر د آن اطمینان حاصل گردد.

- بررسی میشود که آیا قالب به درستی پر میشود، قطعه به راحتی خارج میشود و کیفیت تولید از استانداردها برخوردار است یا خیر.

ب. بازرسی کیفیت:

- قالب و قطعات تولید شده باید تحت بازرسی دقیق قرار بگیرند، تا اطمینان حاصل شود که تمامی ابعاد و تلرانسها رعایت شدهاند.

7. نگهداری و تعمیر قالب

الف. نگهداری دورهای:

- قالبهای دایکاست نیاز به نگهداری منظم دارند. تمیز کردن، روغنکاری و بررسی سلامت قطعات برای افزایش عمر قالب ضروری است.

ب. تعمیرات:

- در صورت نیاز به تعمیر، قطعات آسیب دیده باید شناسایی و تعویض یا تعمیر شوند.

نکات مهم:

- استفاده از نرمافزارهای شبیهسازی: اگر امکانپذیر باشد، قبل از تولید قالب، شبیهسازی فرآیند دایکاست میتواند به شناسایی مشکلات کمک کند.

- همکاری با متخصصین: برای هر مرحله، همکاری با افراد متخصص و با تجربه بسیار کمک کننده است، زیرا کمبود تجربه میتواند منجر به هزینههای اضافی و زمانبر شدن فرآیند تولید شود.

نتیجهگیری

در کل، ساخت یک قالب دایکاست دقیق و با کیفیت نیاز به توجه به جزئیات و دنبال کردن مراحل بهدقت دارد. هر یک از مراحل باید با دقت انجام شود تا یک قالب مناسب و دارای عمر طولانی و عملکرد بهینه به دست آید. این فرآیند نیاز به دانش تخصصی و تجهیزات پیشرفته دارد و معمولاً در محیطهای صنعتی صورت میگیرد.

مراحل ساخت قالب دایکاست

مراحل ساخت قالب دایکاست شامل یک سری فعالیتهای مهندسی و تولیدی دقیق است که از طراحی اولیه تا تحویل قالب نهایی را شامل میشود.

1. فاز طراحی و مهندسی (Design & Engineering Phase)

- 1.1. دریافت و تحلیل نقشه قطعه (Part Drawing Analysis):

- در این مرحله، نقشه قطعهای که قرار است تولید شود از مشتری دریافت میشود. این نقشه شامل تمام جزئیات ابعادی، تلرانسها، جنس مواد، و سایر مشخصات فنی است.

- تیم مهندسی نقشه را به دقت بررسی میکند تا اطمینان حاصل شود که قطعه قابلیت تولید با فرآیند دایکاست را دارد و نیازهای مشتری به درستی درک شده است.

- 1.2. طراحی قالب (Mold Design):

- با استفاده از نرمافزارهای CAD (مانند SolidWorks, AutoCAD, CATIA, NX) قالب دایکاست طراحی میشود. این طراحی شامل موارد زیر است:

- تعیین نوع قالب: انتخاب نوع قالب (تک حفرهای، چند حفرهای، قالب راهگاه گرم، و غیره) بر اساس حجم تولید و پیچیدگی قطعه.

- طراحی حفره (Cavity Design): طراحی دقیق حفرهای که قطعه در آن شکل میگیرد. این طراحی باید ابعاد و شکل قطعه را با دقت بالا منعکس کند.

- طراحی سیستم راهگاهی (Gating System Design): طراحی سیستم راهگاهی که شامل کانالهای ورودی فلز مذاب به داخل حفره است. این سیستم باید به گونهای باشد که فلز به طور یکنواخت و با کمترین تلاطم وارد حفره شود تا از ایجاد تخلخل و عیوب دیگر جلوگیری شود.

- طراحی سیستم خنک کاری (Cooling System Design): طراحی کانالهای خنککننده در اطراف حفره برای کنترل دمای قالب و تسریع فرآیند انجماد فلز.

- طراحی سیستم خروج هوا (Venting System Design): طراحی کانالهای خروج هوا برای جلوگیری از محبوس شدن هوا و گازها در داخل حفره که میتواند باعث ایجاد تخلخل و عیوب سطحی شود.

- طراحی سیستم بیرون انداز (Ejection System Design): طراحی سیستم بیرون انداز برای خارج کردن قطعه تولید شده از داخل قالب. این سیستم معمولاً شامل پینها و مکانیزمهای مکانیکی است.

- طراحی مکانیزم باز و بسته شدن قالب (Mold Opening and Closing Mechanism Design): طراحی مکانیزم باز و بسته شدن قالب که شامل راهنماها، قفلها، و سایر اجزای مکانیکی است.

- با استفاده از نرمافزارهای CAD (مانند SolidWorks, AutoCAD, CATIA, NX) قالب دایکاست طراحی میشود. این طراحی شامل موارد زیر است:

- 1.3. شبیه سازی فرآیند دایکاست (Die Casting Process Simulation):

- با استفاده از نرمافزارهای شبیهسازی (مانند MAGMAsoft, ProCAST) فرآیند دایکاست شبیهسازی میشود تا مشکلات احتمالی (مانند تخلخل، عدم پر شدن کامل حفره، تنشهای حرارتی، و غیره) شناسایی و رفع شوند.

- در این مرحله، پارامترهای مختلف فرآیند (مانند دما، فشار، سرعت تزریق، و زمان سیکل) بهینه میشوند.

- 1.4. تهیه نقشه های ساخت (Manufacturing Drawings):

- پس از نهایی شدن طراحی قالب، نقشههای ساخت دقیق برای هر یک از قطعات قالب تهیه میشود. این نقشهها شامل تمام ابعاد، تلرانسها، جنس مواد، و سایر مشخصات فنی مورد نیاز برای ساخت قطعات هستند.

2. فاز ساخت و تولید (Manufacturing Phase)

- 2.1. انتخاب مواد اولیه (Material Selection):

- انتخاب مواد اولیه مناسب برای ساخت قطعات قالب بسیار مهم است. معمولاً از فولادهای آلیاژی با کیفیت بالا (مانند H13, P20, 1.2344) استفاده میشود که دارای مقاومت بالا در برابر حرارت، سایش، و خوردگی هستند.

- مواد اولیه باید دارای گواهی کیفیت باشند و با مشخصات فنی مورد نیاز مطابقت داشته باشند.

- 2.2. ماشین کاری (Machining):

- قطعات قالب با استفاده از دستگاههای CNC (تراش، فرز، سنگزنی، و غیره) ماشین کاری میشوند. این فرآیند شامل مراحل زیر است:

- خشن کاری (Rough Machining): برداشتن حجم زیادی از مواد اولیه برای رسیدن به شکل تقریبی قطعه.

- پرداخت کاری (Finish Machining): ماشین کاری دقیق قطعات برای رسیدن به ابعاد و تلرانسهای مورد نظر.

- سوراخ کاری (Drilling): ایجاد سوراخها برای کانالهای خنککننده، پینهای بیرون انداز، و سایر اجزا.

- رزوه زنی (Tapping): ایجاد رزوهها برای پیچها و اتصالات.

- حکاکی (Engraving): حکاکی شماره قطعه، لوگو، و سایر اطلاعات مورد نیاز بر روی قطعات.

- قطعات قالب با استفاده از دستگاههای CNC (تراش، فرز، سنگزنی، و غیره) ماشین کاری میشوند. این فرآیند شامل مراحل زیر است:

- 2.3. عملیات حرارتی (Heat Treatment):

- پس از ماشین کاری، قطعات قالب تحت عملیات حرارتی قرار میگیرند تا سختی، استحکام، و مقاومت آنها در برابر سایش و خوردگی افزایش یابد. این عملیات شامل مراحل زیر است:

- سخت کاری (Hardening): افزایش سختی قطعات با حرارت دادن آنها به دمای بالا و سپس سرد کردن سریع.

- تمپر کردن (Tempering): کاهش تنشهای داخلی قطعات و افزایش چقرمگی آنها با حرارت دادن به دمای پایینتر.

- نیتروژن دهی (Nitriding): ایجاد لایه سخت و مقاوم در برابر سایش بر روی سطح قطعات با استفاده از گاز نیتروژن.

- پس از ماشین کاری، قطعات قالب تحت عملیات حرارتی قرار میگیرند تا سختی، استحکام، و مقاومت آنها در برابر سایش و خوردگی افزایش یابد. این عملیات شامل مراحل زیر است:

- 2.4. پرداخت سطح (Surface Finishing):

- سطوح داخلی حفره قالب باید بسیار صاف و صیقلی باشند تا از چسبیدن قطعه به قالب و ایجاد عیوب سطحی جلوگیری شود. این فرآیند شامل مراحل زیر است:

- سنگ زنی (Grinding): حذف ناهمواریهای سطحی با استفاده از سنگهای ساینده.

- پولیش کاری (Polishing): صاف و براق کردن سطوح با استفاده از پولیشهای مختلف.

- لپینگ (Lapping): ایجاد سطوح بسیار دقیق و صاف با استفاده از ذرات ساینده معلق در روغن.

- سطوح داخلی حفره قالب باید بسیار صاف و صیقلی باشند تا از چسبیدن قطعه به قالب و ایجاد عیوب سطحی جلوگیری شود. این فرآیند شامل مراحل زیر است:

3. فاز مونتاژ و تست (Assembly & Testing Phase)

- 3.1. مونتاژ قطعات (Assembly):

- پس از اتمام فرآیندهای ماشین کاری، عملیات حرارتی، و پرداخت سطح، قطعات قالب با دقت مونتاژ میشوند. این فرآیند شامل موارد زیر است:

- نصب راهنماها و قفلها (Guide and Lock Installation): نصب راهنماها و قفلها برای اطمینان از تراز دقیق دو نیمه قالب.

- نصب سیستم راهگاهی (Gating System Installation): نصب قطعات سیستم راهگاهی (اسپرو، رانر، گیت) با دقت بالا.

- نصب سیستم خنک کاری (Cooling System Installation): نصب لولهها و اتصالات سیستم خنک کاری.

- نصب سیستم خروج هوا (Venting System Installation): نصب قطعات سیستم خروج هوا.

- نصب سیستم بیرون انداز (Ejection System Installation): نصب پینها و مکانیزمهای بیرون انداز.

- پس از اتمام فرآیندهای ماشین کاری، عملیات حرارتی، و پرداخت سطح، قطعات قالب با دقت مونتاژ میشوند. این فرآیند شامل موارد زیر است:

- 3.2. تست قالب (Mold Testing):

- پس از مونتاژ کامل، قالب تست میشود تا از عملکرد صحیح تمام اجزا اطمینان حاصل شود. این فرآیند شامل موارد زیر است:

- تست تزریق (Injection Test): تزریق فلز مذاب به داخل قالب و بررسی نحوه پر شدن حفره، کیفیت سطح قطعه، و عملکرد سیستم خنک کاری و خروج هوا.

- تست بیرون انداز (Ejection Test): بررسی عملکرد سیستم بیرون انداز و اطمینان از خروج آسان و بدون آسیب قطعه از قالب.

- اندازه گیری ابعادی (Dimensional Measurement): اندازه گیری دقیق ابعاد قطعه تولید شده و مقایسه آن با نقشه اولیه.

- پس از مونتاژ کامل، قالب تست میشود تا از عملکرد صحیح تمام اجزا اطمینان حاصل شود. این فرآیند شامل موارد زیر است:

- 3.3. اصلاح و بهینه سازی (Modification and Optimization):

- در صورت وجود هرگونه مشکل یا عیب در عملکرد قالب، اصلاحات لازم انجام میشود. این اصلاحات ممکن است شامل تغییر در طراحی سیستم راهگاهی، خنک کاری، بیرون انداز، یا سایر اجزا باشد.

- پس از انجام اصلاحات، قالب دوباره تست میشود تا از عملکرد صحیح آن اطمینان حاصل شود.

4. فاز تحویل و پشتیبانی (Delivery & Support Phase)

- 4.1. تحویل قالب (Mold Delivery):

- پس از اتمام تمام مراحل ساخت و تست، قالب به مشتری تحویل داده میشود.

- همراه با قالب، مستندات فنی شامل نقشهها، دستورالعملهای نگهداری، و گواهی کیفیت ارائه میشود.

- 4.2. آموزش (Training):

- به اپراتورهای مشتری آموزشهای لازم در مورد نحوه استفاده، نگهداری، و تعمیر قالب داده میشود.

- 4.3. پشتیبانی فنی (Technical Support):

- ارائه پشتیبانی فنی به مشتری در صورت بروز هرگونه مشکل یا سوال در مورد عملکرد قالب.

این مراحل به صورت کلی فرآیند ساخت قالب دایکاست را شامل میشوند. هر یک از این مراحل نیاز به تخصص و دقت بالا دارد و میتواند بر کیفیت و عمر مفید قالب تأثیر بسزایی داشته باشد.