تولید قطعات پلاستیکی یه فرایند گسترده و متنوعه که شامل روشهای مختلفی میشه. انتخاب روش مناسب بستگی به عوامل مختلفی داره، از جمله:

- شکل و ابعاد قطعه: قطعات ساده رو میشه با روشهای سادهتر تولید کرد، در حالی که قطعات پیچیده نیاز به روشهای پیشرفتهتری دارن.

- جنس پلاستیک: هر نوع پلاستیک ویژگیهای خاص خودش رو داره و باید با توجه به اون، روش تولید مناسب رو انتخاب کرد.

- تعداد قطعات مورد نیاز: برای تولید انبوه، روشهای خودکار و سریع مناسب هستن، در حالی که برای تولید تعداد کم، روشهای دستی و ارزانتر میتونن کافی باشن.

- هزینه تولید: هزینه تولید یکی از عوامل مهم در انتخاب روش تولید هست.

برخی از روشهای رایج تولید قطعات پلاستیکی:

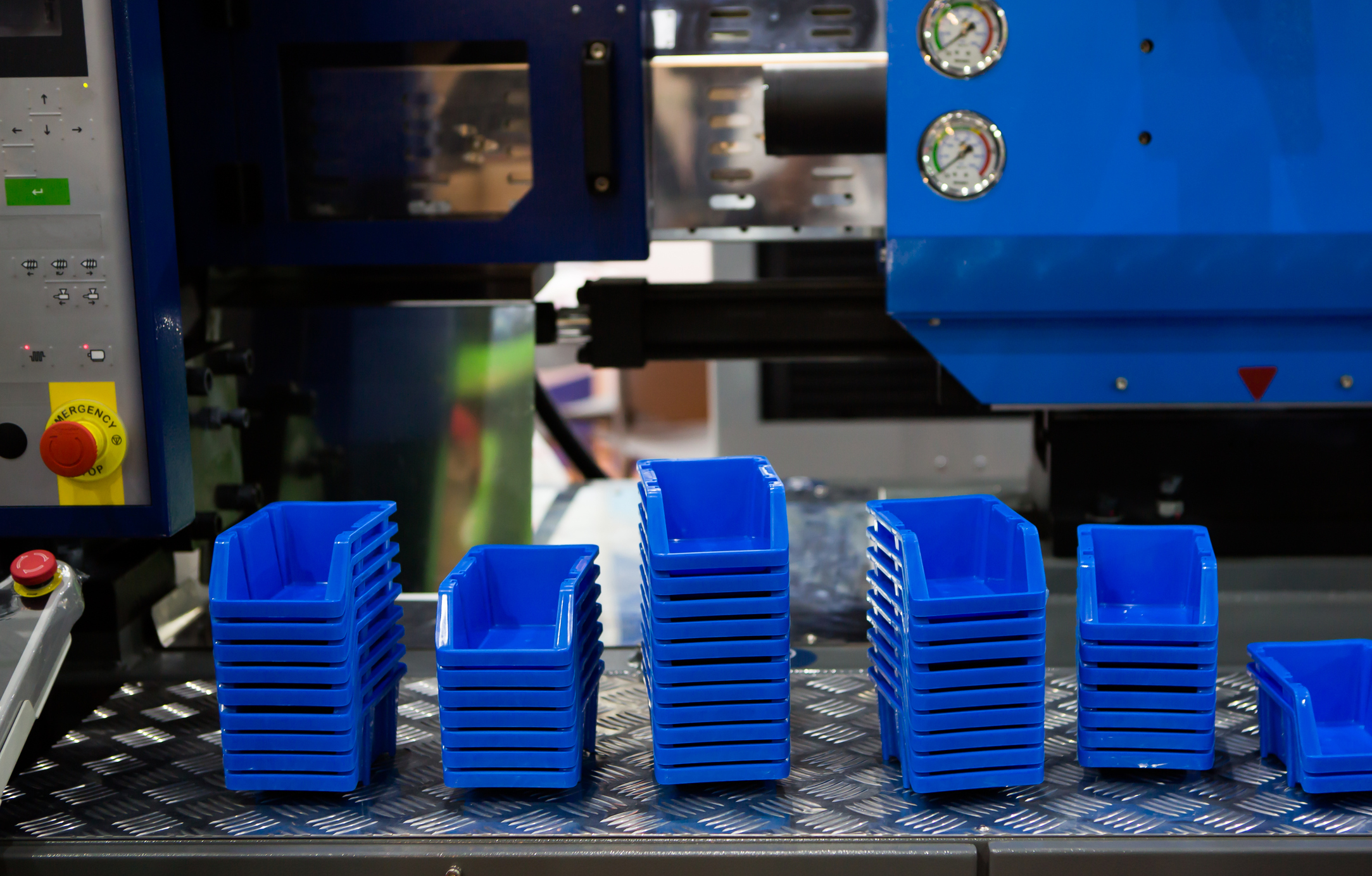

1. قالبگیری تزریقی (Injection Molding):

- توضیح: این روش یکی از پرکاربردترین روشهای تولید قطعات پلاستیکی هست. در این روش، پلاستیک مذاب تحت فشار به داخل یه قالب تزریق میشه و بعد از سرد شدن، قطعه از قالب خارج میشه.

- مزایا: تولید انبوه، دقت بالا، امکان تولید قطعات پیچیده

- معایب: هزینه بالای قالب، زمانبر بودن ساخت قالب

- کاربرد: تولید انواع قطعات پلاستیکی از قطعات خودرو تا لوازم خانگی

2. قالبگیری بادی (Blow Molding):

- توضیح: در این روش، یه لوله پلاستیکی (پریفرم) داخل یه قالب قرار میگیره و بعد با دمیدن هوا، پلاستیک منبسط میشه و شکل قالب رو به خودش میگیره.

- مزایا: تولید قطعات توخالی، هزینه پایینتر نسبت به قالبگیری تزریقی

- معایب: محدودیت در شکل قطعات، دقت پایینتر نسبت به قالبگیری تزریقی

- کاربرد: تولید بطریها، مخازن، و اسباببازیها

3. قالبگیری دورانی (Rotational Molding):

- توضیح: در این روش، پلاستیک به صورت پودر داخل یه قالب توخالی ریخته میشه و بعد قالب به طور همزمان در دو محور میچرخه و گرم میشه. پلاستیک ذوب میشه و به دیوارههای قالب میچسبه.

- مزایا: تولید قطعات بزرگ و توخالی، هزینه پایین قالب، امکان تولید قطعات با ضخامت دیواره یکنواخت

- معایب: زمانبر بودن فرایند، محدودیت در شکل قطعات

- کاربرد: تولید مخازن بزرگ، اسباببازیهای بزرگ، و مبلمان فضای باز

4. اکستروژن (Extrusion):

- توضیح: در این روش، پلاستیک مذاب از طریق یه قالب با شکل خاص عبور داده میشه و یه پروفیل با شکل ثابت تولید میشه.

- مزایا: تولید پیوسته، هزینه پایین

- معایب: محدودیت در شکل قطعات، نیاز به عملیات تکمیلی برای تولید قطعات با طول مشخص

- کاربرد: تولید لولهها، پروفیلها، ورقها، و روکش سیمها

5. ترموفرمینگ (Thermoforming):

- توضیح: در این روش، یه ورق پلاستیکی گرم میشه و بعد روی یه قالب قرار میگیره. با استفاده از هوا یا خلاء، ورق به شکل قالب درمیاد.

- مزایا: هزینه پایین قالب، سرعت بالا

- معایب: محدودیت در شکل قطعات، دقت پایینتر نسبت به قالبگیری تزریقی

- کاربرد: تولید ظروف یکبار مصرف، بستهبندیها، و قطعات داخلی خودرو

6. پرینت سه بعدی (3D Printing):

- توضیح: در این روش، قطعه به صورت لایه به لایه با استفاده از یه پرینتر سه بعدی ساخته میشه.

- مزایا: امکان تولید قطعات پیچیده با هندسههای خاص، عدم نیاز به قالب، سرعت بالا در تولید نمونههای اولیه

- معایب: هزینه بالا برای تولید انبوه، محدودیت در جنس پلاستیک

- کاربرد: تولید نمونههای اولیه، قطعات سفارشی، و قطعات با هندسههای پیچیده

روشهای اصلی تولید قطعات پلاستیکی:

- قالبگیری تزریقی (Injection Molding):

- توضیح: رایجترین روش تولید قطعات پلاستیکی. در این روش، پلاستیک مذاب تحت فشار به داخل قالب تزریق میشه و بعد از سرد شدن، قطعه از قالب خارج میشه.

- مزایا: تولید انبوه با سرعت بالا، دقت بالا، امکان تولید قطعات پیچیده، هزینه پایین برای تولید انبوه.

- معایب: هزینه اولیه قالب بالاست، برای تولید کمحجم مقرون به صرفه نیست.

- کاربردها: تولید انواع قطعات پلاستیکی از جمله قطعات خودرو، لوازم خانگی، اسباببازی، و…

- قالبگیری بادی (Blow Molding):

- توضیح: برای تولید قطعات توخالی مثل بطریها و مخزنها استفاده میشه. در این روش، یه لوله پلاستیکی مذاب (پاریسون) داخل قالب قرار میگیره و بعد هوا به داخلش دمیده میشه تا به شکل قالب دربیاد.

- مزایا: تولید قطعات توخالی با هزینه کم، سرعت تولید بالا.

- معایب: محدودیت در شکل قطعات، دقت پایینتر نسبت به قالبگیری تزریقی.

- کاربردها: تولید بطریهای آب، نوشابه، روغن، مخزنهای سوخت، اسباببازیهای توخالی، و…

- اکستروژن (Extrusion):

- توضیح: برای تولید قطعات با سطح مقطع ثابت و طول بلند استفاده میشه. پلاستیک مذاب از یه قالب (دای) عبور داده میشه و به شکل مورد نظر درمیاد.

- مزایا: تولید قطعات با طول بلند به صورت پیوسته، هزینه پایین.

- معایب: محدودیت در شکل قطعات، نیاز به تجهیزات خاص.

- کاربردها: تولید لوله، پروفیل، ورق پلاستیکی، روکش سیم، و…

- ترموفرمینگ (Thermoforming):

- توضیح: یه ورق پلاستیکی گرم میشه و بعد روی یه قالب قرار میگیره و با استفاده از فشار هوا یا خلاء، به شکل قالب درمیاد.

- مزایا: هزینه قالب پایین، سرعت تولید بالا، مناسب برای تولید قطعات بزرگ.

- معایب: دقت پایینتر نسبت به قالبگیری تزریقی، محدودیت در شکل قطعات.

- کاربردها: تولید ظروف یکبار مصرف، بستهبندی مواد غذایی، قطعات داخلی خودرو، و…

- قالبگیری چرخشی (Rotational Molding):

- توضیح: برای تولید قطعات توخالی بزرگ و یکپارچه استفاده میشه. پلاستیک به صورت پودر داخل قالب ریخته میشه و قالب در حین گرم شدن به طور مداوم میچرخه تا پلاستیک به طور یکنواخت روی دیواره قالب پخش بشه.

- مزایا: تولید قطعات بزرگ و یکپارچه بدون نیاز به مونتاژ، هزینه قالب پایین، امکان تولید قطعات با ضخامت دیواره متغیر.

- معایب: سرعت تولید پایین، دقت پایینتر نسبت به سایر روشها.

- کاربردها: تولید مخزنهای آب، قایق، اسباببازیهای بزرگ، و…

عوامل موثر در انتخاب روش تولید:

- شکل قطعه: قطعات پیچیده معمولاً با قالبگیری تزریقی تولید میشن، در حالی که قطعات توخالی با قالبگیری بادی.

- اندازه قطعه: قطعات بزرگ معمولاً با ترموفرمینگ یا قالبگیری چرخشی تولید میشن.

- جنس پلاستیک: هر روش برای مواد خاصی مناسبه.

- تعداد قطعات مورد نیاز: برای تولید انبوه، قالبگیری تزریقی مناسبه، در حالی که برای تولید کمحجم، روشهای ارزونتری مثل ترموفرمینگ مناسبترن.

- هزینه: هزینه اولیه قالب، هزینه مواد، هزینه تولید، و…

پلاستیکهای رایج:

- پلیاتیلن (PE)

- پلیپروپیلن (PP)

- پلیوینیل کلراید (PVC)

- پلیاتیلن ترفتالات (PET)

- پلیاستایرن (PS)

- آکریلونیتریل بوتادین استایرن (ABS)

- پلیکربنات (PC)

- و…

مراحل اصلی فرآیند قالبگیری تزریقی:

- آمادهسازی مواد:

- پلاستیک به صورت گرانول یا پودر وارد دستگاه میشه.

- ممکنه قبل از ورود به دستگاه، مواد خشک بشن تا رطوبت اضافی از بین بره (به خصوص برای پلاستیکهای حساس به رطوبت).

- در این مرحله میتونیم مواد افزودنی مثل رنگ، پرکنندهها، یا مواد تقویتکننده رو هم به پلاستیک اضافه کنیم.

- ذوب کردن پلاستیک:

- پلاستیک وارد یه سیلندر میشه که داخلش یه ماردون (مارپیچ) قرار داره.

- سیلندر توسط هیترها گرم میشه و ماردون با چرخشش، پلاستیک رو به جلو هدایت میکنه و باعث ذوب شدنش میشه.

- دما و سرعت ماردون در این مرحله خیلی مهم هستن و باید با توجه به نوع پلاستیک تنظیم بشن.

- تزریق:

- پلاستیک مذاب با فشار زیاد از طریق یه نازل وارد قالب میشه.

- فشار تزریق و سرعت تزریق در این مرحله خیلی مهم هستن و باید به گونهای تنظیم بشن که پلاستیک به طور کامل داخل قالب پر بشه و هیچ هوایی داخلش باقی نمونه.

- نگهداری فشار:

- بعد از پر شدن قالب، فشار تزریق برای یه مدت کوتاهی حفظ میشه تا از انقباض پلاستیک جلوگیری بشه و قطعه به طور کامل شکل بگیره.

- سرد کردن:

- قالب توسط آب یا روغن خنک میشه تا پلاستیک داخلش جامد بشه.

- مدت زمان سرد شدن به ضخامت قطعه و نوع پلاستیک بستگی داره.

- خارج کردن قطعه:

- بعد از جامد شدن پلاستیک، قالب باز میشه و قطعه توسط پینهای پران از قالب خارج میشه.

پارامترهای مهم در قالبگیری تزریقی:

- دما:

- دمای سیلندر: دمای سیلندر باید به گونهای تنظیم بشه که پلاستیک به طور کامل ذوب بشه ولی دچار تجزیه نشه.

- دمای قالب: دمای قالب بر کیفیت سطح قطعه، زمان سرد شدن، و انقباض قطعه تاثیر داره.

- فشار:

- فشار تزریق: فشار تزریق باید به اندازهای باشه که پلاستیک به طور کامل داخل قالب پر بشه.

- فشار نگهداری: فشار نگهداری از انقباض پلاستیک جلوگیری میکنه.

- سرعت:

- سرعت ماردون: سرعت ماردون بر کیفیت ذوب شدن پلاستیک تاثیر داره.

- سرعت تزریق: سرعت تزریق بر پر شدن قالب و ایجاد خط جوش تاثیر داره.

- زمان:

- زمان تزریق: مدت زمانی که طول میکشه تا پلاستیک وارد قالب بشه.

- زمان نگهداری فشار: مدت زمانی که فشار تزریق حفظ میشه.

- زمان سرد شدن: مدت زمانی که طول میکشه تا پلاستیک داخل قالب جامد بشه.

- طراحی قالب:

- جنس قالب: جنس قالب باید مقاوم در برابر فشار و حرارت باشه.

- سیستم خنککاری: سیستم خنککاری باید به گونهای طراحی بشه که قطعه به طور یکنواخت سرد بشه.

- سیستم پران: سیستم پران باید به گونهای طراحی بشه که قطعه به راحتی از قالب خارج بشه.

- نوع پلاستیک:

- هر پلاستیکی خواص و ویژگیهای خاص خودش رو داره و باید با توجه به نوع پلاستیک، پارامترهای فرآیند رو تنظیم کرد.

مشکلات رایج در قالبگیری تزریقی:

- خط جوش (Weld Line): خطی که در محل تلاقی دو جریان پلاستیک مذاب ایجاد میشه.

- تاب برداشتن (Warpage): تغییر شکل قطعه به دلیل انقباض غیر یکنواخت.

- پر نشدن قالب (Short Shot): نرسیدن پلاستیک به تمام قسمتهای قالب.

- سوزنی شدن سطح (Splay): ایجاد خطوط و علائم روی سطح قطعه به دلیل وجود رطوبت یا گاز در پلاستیک.

- گاز گرفتگی (Gas Trap): محبوس شدن هوا داخل قالب و ایجاد حفره در قطعه.

1. طراحی قطعه:

- بررسی نیازمندیها: قبل از هر چیز، باید نیازمندیهای قطعه رو به طور کامل بررسی کنیم. این شامل شکل قطعه، ابعاد، جنس پلاستیک، تلرانسها، و کاربرد قطعه میشه.

- طراحی سه بعدی: بر اساس نیازمندیها، یه مدل سه بعدی از قطعه با استفاده از نرمافزارهای CAD (مثل SolidWorks، CATIA، یا AutoCAD) طراحی میشه.

- تحلیل: مدل سه بعدی قطعه از نظر قابلیت تولید (Design for Manufacturability یا DFM) تحلیل میشه. این تحلیل شامل بررسی مواردی مثل ضخامت دیواره، زاویه خروج از قالب، محل خط جوش، و محل قرارگیری راهگاهها میشه.

2. طراحی قالب:

- انتخاب نوع قالب: نوع قالب (مثل قالب دو صفحهای، سه صفحهای، یا قالب با راهگاه گرم) بر اساس شکل قطعه، تعداد حفرههای قالب، و هزینه تولید انتخاب میشه.

- طراحی اجزای قالب: اجزای مختلف قالب (مثل صفحات قالب، راهگاهها، سیستم خنککاری، سیستم پران، و بوشینگ) با استفاده از نرمافزارهای CAD طراحی میشن.

- شبیهسازی: طراحی قالب با استفاده از نرمافزارهای CAE (مثل Moldflow یا ANSYS) شبیهسازی میشه تا عملکرد قالب در شرایط واقعی بررسی بشه. این شبیهسازی شامل تحلیل جریان مواد، انتقال حرارت، و تغییر شکل قالب میشه.

- بهینهسازی: بر اساس نتایج شبیهسازی، طراحی قالب بهینه میشه تا کیفیت قطعه بهبود پیدا کنه و مشکلات احتمالی رفع بشن.

3. ساخت قالب:

- انتخاب مواد: مواد قالب (مثل فولاد، آلومینیوم، یا آلیاژ مس) بر اساس نوع پلاستیک، تعداد قطعات مورد نیاز، و دقت مورد نظر انتخاب میشن.

- ماشینکاری: اجزای قالب با استفاده از دستگاههای CNC (مثل فرز CNC، تراش CNC، و وایرکات) ماشینکاری میشن.

- حرارتدهی: قطعات فولادی قالب حرارتدهی میشن تا سختی و مقاومت اونها افزایش پیدا کنه.

- پرداختکاری: سطح قالب پرداختکاری میشه تا کیفیت سطح قطعه بهبود پیدا کنه.

- مونتاژ: اجزای مختلف قالب با هم مونتاژ میشن.

4. آزمایش قالب:

- تست تزریق: قالب روی دستگاه تزریق نصب میشه و با استفاده از پلاستیک مورد نظر، قطعات نمونه تولید میشن.

- بررسی قطعات: قطعات نمونه از نظر ابعاد، شکل، کیفیت سطح، و خواص مکانیکی بررسی میشن.

- اصلاح قالب: در صورت وجود هرگونه مشکل، قالب اصلاح میشه تا قطعات با کیفیت مطلوب تولید بشن.

نکات مهم در طراحی و ساخت قالب:

- زاویه خروج از قالب: زاویه خروج از قالب باید به گونهای باشه که قطعه به راحتی از قالب خارج بشه.

- محل خط جوش: محل خط جوش باید در جایی باشه که تاثیر کمتری بر ظاهر و استحکام قطعه داشته باشه.

- سیستم خنککاری: سیستم خنککاری باید به گونهای طراحی بشه که قطعه به طور یکنواخت سرد بشه و از تاب برداشتن اون جلوگیری بشه.

- جنس فولاد: جنس فولاد قالب باید با نوع پلاستیک سازگار باشه و در برابر سایش و خوردگی مقاوم باشه.

- دقت ماشینکاری: دقت ماشینکاری باید به اندازهای باشه که قطعات قالب به درستی با هم جفت بشن و قطعه با ابعاد دقیق تولید بشه.