1. مقدمه: نقش کلیدی قالبسازی در صنعت امروز

قالبسازی صنعتی یکی از فرآیندهای زیربنایی در مهندسی تولید است که امکان تولید انبوه قطعات پیچیده با دقت بالا را فراهم میکند. در هر حوزهای که تولید فیزیکی مطرح است — از صنایع خودروسازی تا لوازم الکترونیکی، کشاورزی، بستهبندی و حتی پزشکی — وجود قالب دقیق و بادوام، شرط ضروری بهرهوری و کیفیت محسوب میشود.

قالبسازی را میتوان بهطور خلاصه هنر و علم تبدیل طرح سهبعدی به ابزاری فلزی دانست که میتواند هزاران یا میلیونها قطعه یکسان تولید کند.

2. تعاریف و انواع قالبها

قالبها ابزارهایی هستند که مواد اولیه (فلز، پلاستیک، لاستیک، کامپوزیت) را شکل میدهند. بسته به نوع ماده و روش فرآوری، قالبها به چند دسته اصلی تقسیم میشوند:

- قالبهای تزریق پلاستیک (Injection Molds): برای تولید قطعات پلاستیکی در حجم بالا. از مهمترین انواع قالب با بالاترین دقت ابعادی.

- قالبهای فلزی (Die Casting Molds): مورد استفاده در ریختهگری آلومینیوم، سرب و روی تحت فشار.

- قالبهای پرس (Press Dies): در شکلدهی ورقهای فلزی به کار میرود، مثل تولید درب خودرو یا قطعات بدنه.

- قالبهای اکستروژن (Extrusion Dies): برای تولید پروفیلها و لولهها از پلاستیک یا آلیاژها.

- قالبهای بادی (Blow Molds): در ساخت بطریها و قطعات توخالی از پلاستیک.

هر نوع قالب، بسته به کاربرد، نیازمند طراحی خاص جریان ماده، تهویه، خنککاری و تلرانس ابعادی است.

3. فرآیند طراحی قالب: از مدل CAD تا ساخت نهایی

طراحی قالب ترکیبی از مهندسی مکانیک، مواد و تحلیل حرارتی است. گامهای اصلی شامل:

- تحلیل قطعه (Part Analysis): تعیین ضخامت دیوارهها، نقاط تزریق یا برش، نیاز به پلیسهگیری.

- طراحی CAD سهبعدی: با استفاده از نرمافزارهایی مانند SolidWorks، CATIA، NX یا Moldflow.

- شبیهسازی جریان ماده و خنککاری: بررسی زمان پر شدن و انقباض حرارتی برای جلوگیری از تاببردگی.

- انتخاب مواد قالب: فولادهای خاص مانند P20، H13 یا S136 به دلیل مقاومت حرارتی و سایشی بالا.

- تولید CAM: مسیرهای ابزار برای ماشینکاری CNC، اسپارک EDM و پرداخت سطحی ایجاد میشود.

در قالبهای بزرگ صنعتی، طراحی میتواند تا چند ماه طول بکشد و نیاز به بازبینی مکرر دارد.

4. روشهای ساخت قالب

ساخت قالب شامل مجموعهای از عملیات با دقت بالا است که باید استحکام، دقت و سطح مطلوب را در کنار هم تأمین کند:

- ماشینکاری CNC (Computer Numerical Control): برادهبرداری دقیق برای ساخت حفرهها و قطعات قالب.

- فرآیند EDM (Electrical Discharge Machining): برای سوراخ یا حفرههای پیچیده با سطوح سخت.

- سنگزنی و پرداخت (Grinding & Polishing): برای رسیدن به سطح آینهای یا زبری کنترلشده.

- آبکاری سطحی (Surface Coating): معمولاً با کروم سخت یا نیتروژن برای افزایش عمر قالب.

- مونتاژ و تست قالب (Assembly & Trial): پس از مونتاژ، قالب روی دستگاه تزریق یا پرس نصب و تست میشود تا ایرادهای جریان یا انقباض مشخص گردد.

5. مواد مورد استفاده در قالبسازی

انتخاب مواد به میزان فشار، حرارت و سایشی که قالب در چرخه تولید متحمل میشود بستگی دارد.

ویژگیهای مطلوب شامل: سختی بالا، مقاومت در برابر ترک حرارتی، صیقلپذیری خوب و قابلیت ماشینکاری است.

ویژگی سختی معمول کاربرد نوع فولاد

| P20 | قالب تزریق پلاستیک | 28–32 HRC | قابل ماشینکاری و پولیش عالی |

| H13 | ریختهگری تحت فشار | 45–52 HRC | مقاومت حرارتی فوقالعاده |

| S136 | قطعات شفاف | تا 50 HRC | ضد زنگ و صیقل بالا |

| SKD61 | اکستروژن فلز | 48–55 HRC | مقاومت در برابر شوک حرارتی |

در قالبهای مدرن، مواد کامپوزیتی یا آلیاژهای مس–بریلیم برای بخشهای خنککننده نیز استفاده میشوند.

6. فناوریهای نوین در قالبسازی صنعتی

با پیشرفت دیجیتال و اتوماسیون، قالبسازی سنتی در حال تحول است:

- 🧠 طراحی مبتنی بر هوش مصنوعی (AI-driven Design): الگوریتمهای هوشمند میتوانند مسیر جریان ماده و خنککاری را بهینه کنند.

- 🧩 چاپ سهبعدی قالبها (Additive Tooling): امکان تولید قالبهای نمونهسازی سریع با فلز یا رزین، حتی پیش از ساخت نسخه نهایی.

- ⚙️ قالبهای هوشمند مجهز به حسگر: حسگرهای دما و فشار در قالب، برای تنظیم بلادرنگ فرآیند تولید.

- 🌱 مهندسی پایدار (Green Tooling): استفاده از مواد قابل بازیافت و کاهش ضایعات برادهبرداری.

- 💻 نرمافزارهای تحلیلی (Moldflow Simulation): برای پیشبینی مشکلات جریان پلاستیک یا هوای محبوس پیش از ساخت قالب.

7. جایگاه قالبسازی در ایران

صنعت قالبسازی در ایران ظرفیت انسانی و فنی قابل توجهی دارد اما چالشهای بنیادین را نیز تجربه میکند:

نقاط قوت:

- نیروی متخصص در طراحی و ساخت قالبهای تزریق پلاستیک و پرس فلزی.

- شبکه گسترده قطعهسازی برای صنایع خودرو، لوازم خانگی و بستهبندی.

- توان رشد سریع با ورود فناوریهای CNC و CAD.

چالشها:

- کمبود سرمایهگذاری در تحقیق و توسعه (R&D).

- واردات محدود فولادهای قالب باکیفیت به دلیل تحریم.

- فاصله فناوری با کشورهای پیشرو مانند آلمان، ژاپن و کره جنوبی.

- وابستگی به مهندسی معکوس در طراحی قالبهای پیچیده.

با این حال، فرصتهای بزرگی در زمینه آموزش تخصصی، چاپ سهبعدی قالبهای نمونه، و همکاری با شرکتهای آسیایی وجود دارد.

8. نتیجهگیری و آینده قالبسازی

قالبسازی صنعتی کمتر دیده میشود، اما اساس تمام زنجیرههای تولید است. بدون قالب دقیق، تولید انبوه و استاندارد امکانپذیر نیست. آینده این حوزه در گرو:

- دیجیتالیشدن کامل طراحی و ساخت؛

- استفاده از دادههای سنسوری برای کنترل بلادرنگ تولید؛

- و حرکت به سمت قالبهای هوشمند و سبکتر با عمر کاری طولانی.

برای ایران و سایر کشورهایی که بهدنبال رشد صنعتی هستند، سرمایهگذاری در دانش قالبسازی به معنی ایجاد پایهای پایدار برای تولید باکیفیت و رقابتی است.

آیا مایل هستی این مقاله را بهصورت فایل PDF یا DOCX هم برایت آماده کنم تا نسخه چاپی یا رسمی داشته باشی؟

قالبسازی صنعتی؛ ستون پنهان مهندسی ساخت و تولید

1. مقدمه: قالب بهعنوان زیربنای تولید صنعتی

قالبسازی صنعتی، یکی از تخصصیترین شاخههای مهندسی ساخت است و در واقع میتوان گفت هیچ محصول صنعتی بدون وجود قالب قابل تولید نیست. از قطعات ساده پلاستیکی تا توربینهای فلزی پیچیده، همه به نوعی از قالب برای تولید انبوه نیاز دارند.

اهمیت این صنعت در دهههای اخیر به دلیل افزایش نیاز به کیفیت ابعادی بالا، چرخه تولید کوتاهتر و کاهش هزینهها بیش از پیش نمایان شده است. قالب خوب، پایهی تولید پایدار است: اگر طراحی و ساخت آن دقیق انجام نشود، کل خط تولید دچار اتلاف، توقف و هزینه اضافی خواهد شد.

2. تاریخچه و تحول قالبسازی صنعتی

ریشهی قالبسازی را میتوان تا دوران انقلاب صنعتی جستوجو کرد؛ زمانی که صنایع فلزی اروپا برای تولید انبوه قطعات نیازمند ابزارهای دقیق شدند. در اوایل قرن بیستم، با گسترش خودروسازی و لوازم خانگی، مفهوم “Tool and Die Making” به عنوان یک حرفه مستقل شکل گرفت.

در دهههای ۱۹۵۰ تا ۱۹۸۰، انقلاب ماشینابزار و ورود CNC مسیر قالبسازی را متحول ساخت. از دهه ۲۰۰۰ به بعد، با پیدایش نرمافزارهای طراحی سهبعدی و شبیهسازی دیجیتال، دقت و سرعت ساخت قالبها چندین برابر شد. امروز، کشورهایی مانند ژاپن، آلمان و کره جنوبی در این حوزه به عنوان «رهبران تکنولوژی»، قالبهایی میسازند که عمر کاری آنها گاه به بیش از یکمیلیون سیکل تولید میرسد.

3. انواع قالبها و حوزههای کاربرد

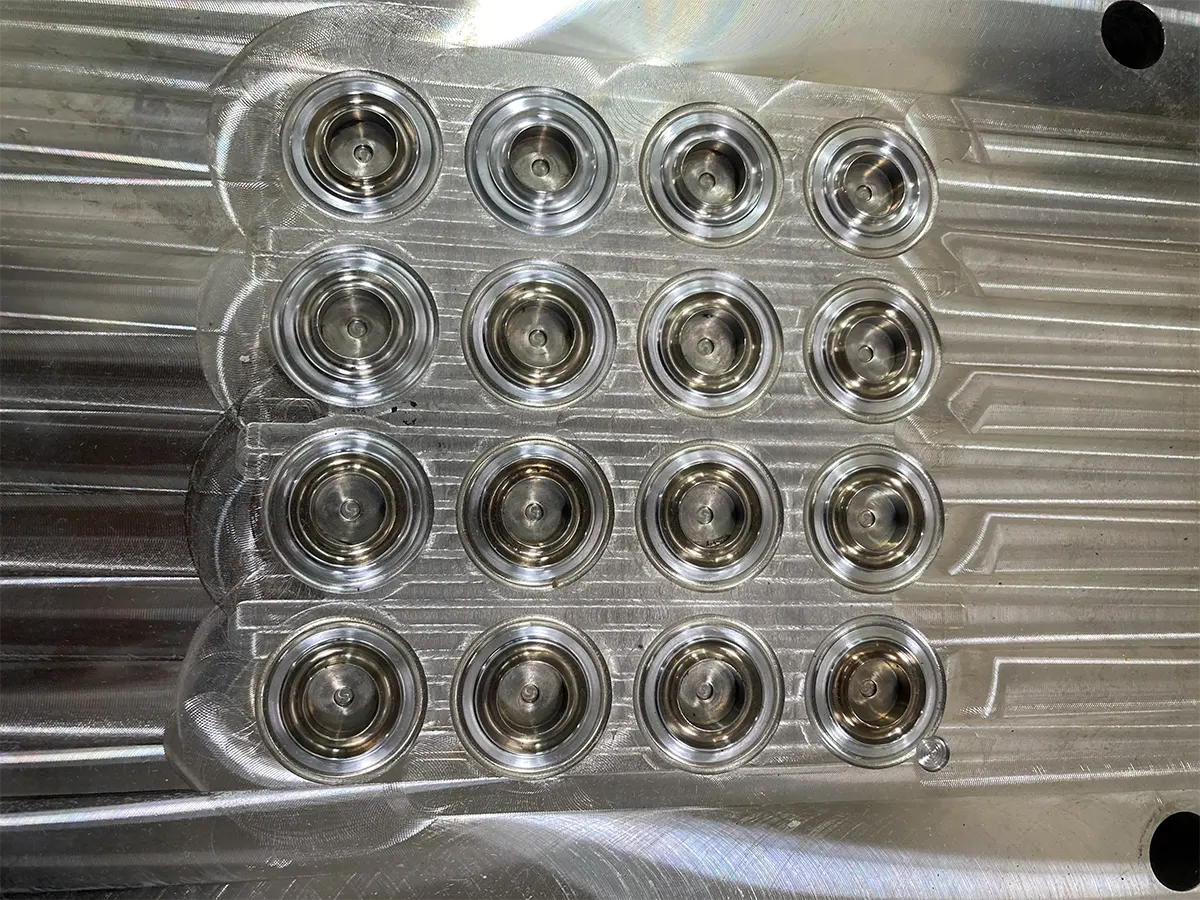

الف) قالبهای پلاستیک (Injection Molds)

رایجترین دسته از قالبها هستند. از قطعات کوچک الکترونیکی تا سپر خودرو با این روش تولید میشوند. طراحی مسیر جریان، نقاط تزریق (Gate)، سیستم خنککاری، و اجزای پران (Ejectors) از مهمترین جنبههای مهندسی این نوع قالب است.

ب) قالبهای فلزی (Metal Dies)

در پرسکاری، خمکاری و کشش ورقهای فلزی استفاده میشوند. هر قالب ممکن است شامل چند مرحله (پلهای) برای تغییر تدریجی شکل ورق باشد.

ج) قالبهای ریختهگری (Die Casting Molds)

برای تولید آلیاژهایی نظیر آلومینیوم یا منیزیم، در شرایط حرارتی بالا طراحی میشوند. سیستم تهویه و خنککاری آنها اهمیت زیادی در جلوگیری از ترک دارد.

د) قالبهای اکستروژن و بادی

در صنایع بستهبندی، لولهسازی، آلومینیوم و پلیمر بهکار میروند و اصول طراحی آنها بر مبنای جریان پیوسته ماده است.

4. فرآیند طراحی قالب: از ایده تا مدل نهایی

فرآیند طراحی قالب بهشدت مهندسیشده است و معمولاً شامل این مراحل میشود:

- تحلیل قطعه و عملکرد: شکل هندسی، مواد خام، و شرایط کاری.

- طراحی سهبعدی (CAD): در نرمافزارهای تخصصی مانند CATIA، NX، SolidWorks، Siemens Mold Wizard.

- تحلیل جریان و حرارت (CAE): با استفاده از نرمافزارهایی چون Moldflow یا Simufact برای ارزیابی مسیر جریان ماده مذاب، دمای قالب و زمان سرد شدن.

- طراحی اجزای قالب: شامل حفره (Cavity)، مغزی (Core)، صفحات راهنما، اجزای پران، خنککننده، و درپوشها.

- برنامهریزی ساخت (CAM): تولید مسیرهای ابزار برای ماشینکاری دقیق توسط CNC یا EDM.

- ساخت آزمایشی و اصلاح: قالب همیشه پس از اولین شات آزمایشی نیاز به تنظیم دارد تا به ابعاد نهایی برسد.

در پروژههای صنعتی مهم، کل چرخه طراحی تا تحویل قالب ممکن است بین ۳ تا ۶ ماه به طول انجامد.

5. فناوریهای ساخت قالب: از CNC تا چاپ سهبعدی

روشهای ساخت قالب در سالهای اخیر دگرگون شده است:

- ماشینکاری CNC چندمحور: دقت تا ±۰.۰۱ میلیمتر در حفرههای پیچیده.

- اسپارک (EDM): برای اشکال سخت و گوشههای تیز.

- سنگزنی دقیق (Surface Grinding): برای سطوح هماهنگ صفحات.

- پرداخت دستی و پولیش: استفاده از سایندهها برای رسیدن به سطح آینهای (Mirror Finish).

- چاپ سهبعدی فلزی (Metal 3D Printing): تولید سریع حفرههای سفارشی در قالبهای خنککننده پیچیده، که قبلاً ساخت آن تقریباً غیرممکن بود.

این روشها باعث کاهش زمان ساخت از چند ماه به چند هفته شدهاند و نقش حیاتی در نمونهسازی سریع دارند.

6. علم مواد در قالبسازی

برای عملکرد مطلوب، انتخاب متریال قالب اهمیت اساسی دارد. فولادهای H13، P20، S136، SKD61 و فولادهای زنگنزن ابزار بهدلیل مقاومت بالا در برابر حرارت، سایش و ترک حرارتی رایجترین گزینهها هستند.

در موارد خاص از:

- آلیاژهای مس بریلیوم (Cu-Be) برای نواحی نیازمند خنککاری سریع؛

- کاربید تنگستن (Tungsten Carbide) برای سایش شدید؛

- پوششهای سطحی مانند TiN و CrN برای افزایش طول عمر؛

استفاده میشود.

افزون بر این، متالوگرافی و عملیات حرارتی (سختکاری القایی یا خلأیی) برای کنترل سختی و کاهش تنشهای داخلی ضروری است.

7. مدیریت پروژه و کنترل کیفیت در قالبسازی

ازآنجاکه قالبها ابزارهای گرانقیمتی هستند (گاهی ارزش یک قالب تولید خودرو به چند میلیارد تومان میرسد)، پروژه مدیریت دقیق زمان، هزینه و کیفیت الزامی است.

سیستمهای PLM (Product Lifecycle Management) و ERP برای ردیابی وضعیت طراحی، خرید مواد، ساخت و تست قالب بهکار میروند.

کنترل کیفیت نیز با روشهایی چون CMM (دستگاه اندازهگیری مختصات سهبعدی) و اسکن لیزری سهبعدی انجام میشود تا انطباق کامل بین مدل CAD و قالب واقعی تأیید گردد.

8. قالبسازی و صنعت ایران

در ایران، قالبسازی عمدتاً در خدمت صنایع خودروسازی، لوازم خانگی، برق و بستهبندی قرار دارد.

مزیتها:

- نیروی کار ماهر و تجربه بالا در ساخت قالبهای تزریق پلاستیک و فلزی.

- وجود صدها کارگاه و مرکز قالبسازی در شهرهایی چون تهران، تبریز، اصفهان و مشهد.

چالشها:

- محدودیت واردات فولادهای ابزار مرغوب.

- کمبود دسترسی به نرمافزارهای اورجینال و ماشینابزار نوین.

- ناپایداری اقتصادی و نوسان ارز که برنامهریزی تولید را دشوار میسازد.

با این حال، ظرفیت بالایی برای توسعه وجود دارد، بهویژه با بهرهگیری از چاپ سهبعدی صنعتی و اتوماسیون طراحی.

9. آینده قالبسازی: دیجیتالسازی، هوش مصنوعی و پایداری

جهان قالبسازی به سوی دیجیتال شدن در حال حرکت است:

- استفاده از Digital Twin (دوقلوی دیجیتال) برای شبیهسازی کامل عملکرد قالب قبل از ساخت فیزیکی.

- حسگرهای هوشمند درون قالب که دما، فشار و نرخ جریان را بهصورت بلادرنگ گزارش میدهند.

- تحلیل داده با هوش مصنوعی برای پیشبینی خرابی یا زمان نگهداری.

- قالبهای ماژولار قابلتغییر که با تعویض سریع یک جزء، برای چندین محصول قابل استفاده باشند.

در کنار آن، موج پایداری صنعتی (Sustainable Tooling) به سمت کاهش مصرف فولاد، استفاده از انرژیهای پاک در ماشینکاری و بازیافت قالبهای کهنه پیش میرود.

10. نتیجهگیری: قالب، مغز ابزار تولید

قالبسازی صنعتی، ترکیبی از دقت، دانش مواد، فناوری ساخت و مهندسی نرمافزار است. کشوری که در این حوزه تسلط یابد، در واقع بر کل زنجیره تولید مسلط شده است.

در آینده نزدیک، مرز میان طراحی دیجیتال و ساخت فیزیکی کاملاً از میان خواهد رفت، و کارخانههایی شکل خواهند گرفت که در آنها قالبها بهصورت خودکار طراحی، تولید و نگهداری میشوند.

برای ایران، توسعه آموزش تخصصی در دانشگاهها، حمایت از کارگاههای قالبسازی و اتصال آنها به اکوسیستم دیجیتال جهانی میتواند نقطهی عطفی در خودکفایی صنعتی باشد.

قالبسازی صنعتی؛ از طراحی دقیق تا تولید هوشمند

راهنمای جامع مهندسی، فناوری و توسعه در ایران

فصل 1. تعریف، اهمیت و جایگاه قالبسازی در زنجیره تولید

قالبسازی صنعتی همانند ستون فقرات تولید انبوه عمل میکند. هر محصول — از بطری پلاستیکی تا پره توربین — عملکرد و کیفیت خود را مدیون قالب دقیق آن است.

در این فصل بررسی میشود:

- تفاوت قالبسازی با ماشینکاری معمول.

- جایگاه قالب در چرخه تولید: طراحی محصول → ساخت قالب → تولید انبوه → نگهداری.

- اثر کیفیت قالب بر قیمت و بهرهوری خط تولید.بهطور مثال، خط تزریق پلاستیک با قالب دقیق میتواند تا ۳۰٪ کاهش ضایعات و ۲۰٪ افزایش سرعت تولید داشته باشد.

فصل 2. مرور تاریخی و روند جهانی توسعه قالبسازی

از قالبهای آهنی ابتدایی دوران انقلاب صنعتی تا قالبهای چندمنظوره و تمام دیجیتال امروزی، قالبسازی مسیری طولانی را پیموده است.

در این بخش به تفصیل میآید:

- پیدایش قالبسازی خودکار در دهه ۱۹۷۰ با CNC.

- گذار به عصر دیجیتال با CAD/CAM.

- نقش کشورهای پیشرو (ژاپن، آلمان، کره جنوبی) در استانداردسازی دقیقسازی (Precision Tooling).

- مدل اقتصادی قالبسازی: چرخه سرمایهگذاری، زمان برگشت سرمایه، و هزینههای نگهداری.

فصل 3. طبقهبندی علمی انواع قالبها

در نسخهی تفصیلی، علاوه بر معرفی دستهها، به اصول فیزیکی و طراحی مهندسی هر نوع پرداخته میشود:

ویژگی طراحی کاربرد صنعتی فشار کاری متریال تولید نوع قالب

| قالب تزریق پلاستیک | ABS، PP، PC | 1000–2000 bar | بستهبندی، خودرو | سیستم خنککننده، اجزای پران |

| قالب ریختهگری | Al، Zn، Mg | تا 700°C | قطعات موتوری | تهویه و خنککاری سریع |

| قالب پرس ورق | فولاد و آلومینیوم | 200–600 MPa | بدنه خودرو | چند مرحلهای، سنبه و ماتریس |

| قالب اکستروژن | پلاستیک/آلیاژ | 60–120 MPa | پروفیل، لوله | طراحی مسیر جریان |

| قالب بادی | پلیمرها | فشار هوای 10–20 bar | ظروف و تانکها | دیواره مزدوج و توزیع یکنواخت ضخامت |

هر نوع قالب، فرهنگ خاصی از طراحی و نگهداری دارد.

فصل 4. چرخه طراحی مهندسی

در این بخش به جزئیات ریاضی و نرمافزاری فرآیند طراحی قالب پرداخته میشود.

مراحل دقیق طراحی:

- تحلیل تزریق یا شکلدهی:محاسبهی ضریب سیلان ماده و تنشهای مؤثر با مدلهای ریولوژیک.مثال:η=η0exp(−β(T−T0)) که در آن ηویسکوزیته مذاب و T دما است.

- مدلسازی CAD سهبعدی:مدلهای پارامتریک با CATIA/NX و تعریف Base Part، Cavity، Core.

- تحلیل CAE:تعیین نقاط احتمال حبس هوا، خطوط جوش (Weld Lines) و تابیدگی قطعه (Warpage).

- طراحی سیستم خنککننده:محاسبه نرخ انتقال حرارت: q=hA(Ts−Tf) که h ضریب انتقال و A سطح تماس است.

- برنامهریزی ماشینکاری و CAM:تعیین مسیر (Toolpath) با نرمافزار Powermill یا HyperMill.

در نسخهی پژوهشی، هر مرحله همراه با شکلها و نمودارهای شبیهسازی ارائه میشود.

فصل 5. فناوریهای ساخت قالب و ماشینابزارهای تخصصی

در این فصل جزئیات دقیق روشهای ساخت بیان میشود:

CNC چندمحوره

- دقت ابعادی تا ۱۰ میکرون.

- استراتژیهای Dynamic Toolpath برای کاهش ارتعاش.

EDM و Wire-cut

- ایجاد حفرههای دقیق با تخلیه الکتریکی.

پولیش و اصلاح دستی

- تعیین زبری سطح با دستگاه Surface Profilometer.

پوششدهی سطح و عملیات حرارتی

- روشهای Vacuum Hardening تا ۵۵–۵۸ HRC

- پوشش TiN با دمای ۴۵۰°C — افزایش مقاومت سایشی تا ۳ برابر.

چاپ سهبعدی فلزات

- تولید کانالهای خنککننده پیچیده در قالب تزریق با تکنولوژی DMLS (Direct Metal Laser Sintering).

- کاهش زمان ساخت قالب تا ۴۵٪.

فصل 6. علم مواد و تحلیل میکروسختی قالب

در این بخش بهصورت علمیتر، ساختار متالورژیکی فولادها بررسی میشود:

نمونه فولادها:

مقاومت در

برابر حرارت سختی نهایی (HRC) ترکیب شیمیایی نوع فولاد

| P20 | Cr-Mo | 28–32 | نسبی |

| H13 | Cr-Mo-V | 48–52 | عالی |

| S136 | Cr-Ni-Mo | 52–54 | ضدزنگ و مقاوم |

| SKD61 | Cr-Mo-V | 46–50 | مناسب ریختهگری |

| Cu-Be | Cu-Be-Co | - | رسانایی بالا برای خنککاری |

افزون بر تحلیل ترکیب، خواص خستگی حرارتی و رفتار بیندانهای نیز ذکر میشود.

فصل 7. کنترل کیفیت و مدیریت پروژه قالبسازی

تولید قالب مستلزم مدیریت تمامعیار است:

- زمان استاندارد پروژه: طراحی (۲ هفته)، ساخت (۶ هفته)، آزمایش (۲ هفته).

- تست قالب: اجرای “Trial Shot” برای آنالیز تغییر شکل، حباب و تابیدگی.

- ابزارهای اندازهگیری:

- CMM سهبعدی برای اندازهگیری ابعاد دقیق.

- اسکنر لیزری برای تطبیق نقشه CAD و قطعه واقعی.

- شاخصهای کیفیت قالب:

- دقت ابعاد Cavity تا ±۰.۰۱ میلیمتر.

- عمر قالب بالاتر از ۵۰۰٬۰۰۰ سیکل.

- نرخ بازده تولید بیش از ۹۵٪.

سپس چارتهای هزینه و زمان برای کنترل پروژه با نرمافزار MS Project یا Primavera درج میشود.

فصل 8. وضعیت صنعت قالبسازی در ایران

تحلیل دقیق بر مبنای واقعیتهای صنعتی:

فرصت توسعه چالش وضعیت فعلی شاخص

| دانش فنی | بالا در سطح کارگاهی | کمبود نرمافزار اصلی CAD | آموزش تخصصی |

| ماشینابزار | محدود به CNC نسل دوم | نبود ماشین ۵ محور مدرن | سرمایهگذاری خارجی |

| فولاد و مواد اولیه | وارداتی از چین و هند | محدودیت کیفیت و گرید | تولید فولاد ابزار داخلی |

| نیروی انسانی | ماهر اما سنتی | کمبود برنامه CAD/CAE | آموزش دانشگاهی هدفمند |

| صادرات قالب | بسیار محدود | عدم شراکت صنعتی | همافزایی منطقهای (ترکیه/روسیه) |

پیشنهاد میشود ایران در قالبسازی خودروهای برقی سرمایهگذاری کند، زیرا قالبهای جدید نیازمند طراحی سبک، مقاوم حرارتی و سریع هستند.

فصل 9. فناوریهای نوین و آینده قالبسازی جهانی

در نسخهٔ تفصیلی بهصورت تحلیلی میآید:

- هوش مصنوعی در طراحی قالب: یادگیری از دادههای تزریق گذشته برای پیشبینی تابیدگی و ایراد سطحی.

- قالبهای با حسگر IoT: دمای قالب، فشار سیال، و زمان سیکل را لحظهبهلحظه به کنترلر ارسال میکند.

- دوقلوی دیجیتال (Digital Twin): مدل مجازی کامل قالب برای پایش زنده وضعیت فرسایش یا خرابی.

- ابزارهای سبز (Green Tooling): بازیافت فولاد، کاهش مصرف انرژی در ماشینکاری، استفاده از سیستم خنککننده با مایعهای زیستپایه.

- Smart Maintenance: تعمیر پیشگیرانه بر اساس تحلیل دادهٔ حسگرها.

تحلیلهای اقتصادی نشان میدهد کارخانجاتی که قالب هوشمند به کار میبرند، هزینه نگهداری سالانهشان تا ۴۰٪ کاهش مییابد.

فصل 10. جمعبندی و چشمانداز ایران

قالبسازی صنعتی تنها یک فعالیت ساخت نیست؛ بلکه دانشی میانرشتهای است که از فیزیک مواد، مهندسی مکانیک، طراحی صنعتی و کنترل هوشمند ترکیب یافته است.

آیندهی این صنعت در ایران وابسته به ۳ محور اساسی است:

- توسعه نیروی انسانی متخصص و آموزش نرمافزارهای پیشرفته.

- مشارکت بخش خصوصی و دانشگاه با مراکز تحقیقاتی قالبسازی.

- ورود به مسیر دیجیتالسازی و تولید قالبهای هوشمند.

اگر این سه محور جدی دنبال شوند، ایران میتواند تا پایان دهه جاری به یکی از قطبهای قالبسازی منطقه تبدیل شود.

دیدگاه خود را بنویسید