اهمیت نگهداری و تعمیر قالب در صنعت و تولید، یکی از مباحث بسیار مهم و حیاتی است که در نگاه اول شاید به چشم نیاید، اما تأثیرات عمیق و گستردهای بر بهرهوری، کیفیت محصول، و در نهایت سودآوری یک مجموعه تولیدی دارد.

بیایید این موضوع را با یک مثال ساده توضیح دهیم: تصور کنید یک نانوا هستید و قالبهای کیکپزی شما، همانند قالبهای صنعتی، ابزارهای اصلی کارتان هستند. اگر قالبهای شما کثیف، زنگزده یا آسیبدیده باشند، چه اتفاقی میافتد؟ کیکها به قالب میچسبند، شکل نامناسبی پیدا میکنند، و نانوا مجبور است زمان و انرژی زیادی را صرف تمیز کردن یا جایگزینی مداوم آنها کند. نتیجه؟ تولید کمتر، کیکهای بیکیفیت، و در نهایت ضرر مالی!

در صنعت هم دقیقا همینطور است، اما در مقیاسی بسیار بزرگتر و با پیچیدگیهای بیشتر. قالبها (اعم از قالبهای تزریق پلاستیک، دایکاست، پرس، یا حتی قالبهای ریختهگری) قلب تپنده خط تولید بسیاری از صنایع هستند.

چرا نگهداری و تعمیر قالب اینقدر مهم است؟

- افزایش طول عمر قالب (Longevity):

- توضیح: قالبها سرمایهگذاریهای بسیار گرانقیمتی هستند. طراحی و ساخت یک قالب با دقت بالا، هزینههای زیادی را به شرکت تحمیل میکند. نگهداری منظم و تعمیرات به موقع، مانند سرویس دورهای خودرو، باعث میشود که قالب برای مدت زمان طولانیتری (گاهی دهها سال) کار کند و نیاز به تعویض یا ساخت مجدد آن به حداقل برسد.

- مثال: روغنکاری منظم قطعات متحرک، بررسی و تمیز کردن مسیرهای خنککاری، و تنظیمات دورهای، از فرسایش زودهنگام جلوگیری میکند.

- حفظ کیفیت محصول (Product Quality):

- توضیح: کوچکترین ایراد در قالب میتواند مستقیماً بر کیفیت محصول نهایی تأثیر بگذارد. لبههای تیز، سطوح ناهموار، ابعاد نامناسب، یا حتی پلیسههای (Flash) اضافی در محصول، همگی میتوانند ناشی از عیوب قالب باشند. نگهداری صحیح تضمین میکند که محصول تولیدی همواره از کیفیت و دقت مطلوب برخوردار است.

- مثال: اگر قالب تزریق پلاستیک دچار فرسایش در ناحیه بسته شدن (Parting Line) شود، محصول پلاستیکی نهایی دارای زائدههای پلاستیکی (Flash) خواهد بود که نیاز به عملیات ثانویه و پرهزینه برای جداسازی دارد یا ممکن است محصول از نظر ظاهری غیرقابل قبول باشد.

- کاهش زمان توقف خط تولید (Downtime Reduction):

- توضیح: خرابی ناگهانی قالب میتواند کل خط تولید را متوقف کند. هر دقیقه توقف خط تولید به معنای از دست رفتن هزاران یا میلیونها تومان سود است. نگهداری پیشگیرانه (Preventive Maintenance) و تعمیرات منظم، احتمال خرابیهای غیرمنتظره را به شدت کاهش میدهد.

- مثال: یک برنامه نگهداری شامل بازرسیهای منظم، تعویض قطعات فرسوده قبل از شکست، و تمیزکاری اجزای داخلی، از توقف ناگهانی به دلیل گیر کردن پین پران یا گرفتگی مجرای راهگاه جلوگیری میکند.

- افزایش بهرهوری و راندمان (Efficiency and Productivity):

- توضیح: قالبی که به خوبی نگهداری شده، سریعتر، روانتر و با خطای کمتر کار میکند. این به معنای افزایش تعداد محصولات تولیدی در واحد زمان (افزایش راندمان) و کاهش ضایعات است.

- مثال: تمیز بودن مجراهای خنککاری قالب، به خنک شدن سریعتر محصول و در نتیجه کوتاهتر شدن سیکل تولید کمک میکند.

- کاهش هزینههای تولید (Cost Reduction):

- توضیح: این مهمترین بخش است! تمام موارد بالا در نهایت به کاهش هزینهها منجر میشوند:

- کاهش ضایعات: تولید کمتر محصولات معیوب.

- کاهش نیاز به بازسازی یا خرید قالب جدید: افزایش طول عمر قالب.

- کاهش هزینههای نیروی کار: عدم نیاز به کار اضافی برای تعمیر یا اصلاح محصولات معیوب.

- کاهش هزینههای انرژی: قالبی که روان کار میکند، فشار کمتری به ماشینآلات وارد میکند.

- افزایش رضایت مشتری: محصولات با کیفیتتر، به معنای مشتریان راضیتر و بازگشت کمتر محصولات است.

انواع نگهداری قالب:

- نگهداری پیشگیرانه (Preventive Maintenance): شامل بازرسیهای برنامهریزی شده، تمیزکاری، روانکاری، و تعویض قطعات مصرفی بر اساس زمان یا تعداد سیکلهای تولید. (مثال: سرویس ۱۰ هزار کیلومتر خودرو)

- نگهداری اصلاحی (Corrective Maintenance): تعمیر قالب پس از بروز یک مشکل یا خرابی. (مثال: تعمیر موتور خودرو پس از شنیدن صدای غیرعادی)

- نگهداری پیشبینانه (Predictive Maintenance): استفاده از تکنیکهایی مانند آنالیز لرزش، ترموگرافی، یا آنالیز روغن برای پیشبینی زمان احتمالی خرابی و برنامهریزی تعمیرات قبل از وقوع مشکل جدی. (مثال: سنسورهای هوشمند در خودرو که زمان تعویض لنت ترمز را اطلاع میدهند)

نتیجهگیری:

نگهداری و تعمیر قالب نه یک هزینه اضافی، بلکه یک سرمایهگذاری ضروری است. شرکای صنعتی که به این جنبه از تولید اهمیت میدهند، نه تنها عمر سرمایههای خود را افزایش میدهند، بلکه کیفیت محصولات خود را تضمین کرده، هزینههای عملیاتی را کاهش داده، و در نهایت توان رقابتی خود را در بازار افزایش میدهند. این کار نه تنها به نفع جیب تولیدکننده است، بلکه به حفظ اعتبار و جایگاه برند او نیز کمک شایانی میکند. پس، مراقب قالبهایتان باشید! آنها نانآور اصلی کارگاه شما هستند!

I. فازهای چرخه حیات قالب و اهمیت نگهداری در هر فاز:

نگهداری قالب فقط پس از ساخت یا در حین تولید نیست؛ بلکه یک فرآیند مستمر از لحظه طراحی تا پایان عمر مفید قالب است:

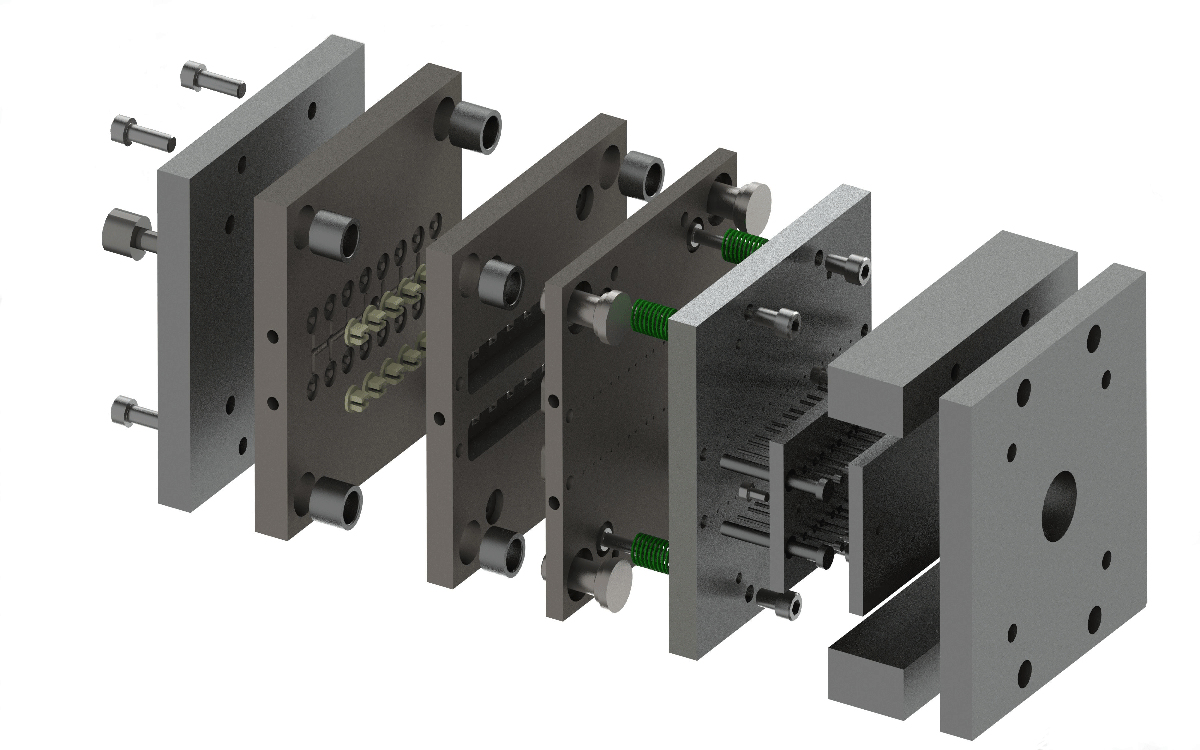

- فاز طراحی و ساخت (Design & Manufacturing Phase):

- “نگهداری پیشگیرانه” از ابتدا: بهترین نگهداری، طراحی قالبی است که نگهداری آن آسان باشد! دسترسی آسان به قطعات مصرفی، استفاده از مواد با کیفیت و مقاوم در برابر سایش، در نظر گرفتن مسیرهای خنککاری بهینه، و طراحی مدولار (قابلیت تعویض آسان بخشهای کوچک)، همگی از جنبههایی هستند که هزینههای نگهداری آتی را به شدت کاهش میدهند.

- تست اولیه (Tryout): در این مرحله، قالب برای اولین بار روی دستگاه سوار شده و نمونهسازی انجام میشود. هرگونه ایراد در عملکرد (مانند گیر کردن قطعات، مشکلات پران، یا کیفیت نامطلوب قطعه) باید در همین مرحله شناسایی و رفع شود. این تست اولیه خودش یک فرم بسیار مهم از “نگهداری اصلاحی اولیه” است.

- فاز تولید (Production Phase):

- نگهداری روزانه/هفتگی: تمیزکاری منظم، بررسی بصری قطعات متحرک، روانکاری (گریسکاری و روغنکاری) پینها و بوشها، و بررسی اتصالات هیدرولیک/پنوماتیک/برقی. این “بهداشت قالب” است!

- بازرسیهای دورهای (Periodical Inspections): بر اساس تعداد سیکل تولید یا زمان (مثلاً هر ۵۰,۰۰۰ سیکل یا هر ماه). در این بازرسیها، قالب از دستگاه خارج شده و به طور کامل دمونتاژ میشود. قطعاتی مانند پین پران، بوشها، سطوح کشویی، مسیرهای آب و حتی حفرههای قالب برای شناسایی سایش، خوردگی، ترک یا گرفتگی بررسی میشوند.

- تعویض قطعات مصرفی: قطعاتی مانند اورینگها، فنرها، و گاهی پینهای پران، عمر محدودی دارند و باید قبل از شکست کامل تعویض شوند.

- فاز نگهداری و انبارداری (Storage Phase):

- حفاظت از خوردگی: قالبهایی که برای مدتی از خط تولید خارج میشوند، باید به طور کامل تمیز، خشک و با لایهای از مواد ضد خوردگی (Anti-corrosion) پوشانده شوند تا از زنگزدگی جلوگیری شود.

- نگهداری در محیط مناسب: قالبها باید در محیطی خشک و با دمای ثابت نگهداری شوند تا از تغییر شکل یا آسیب به دلیل نوسانات دما و رطوبت جلوگیری شود.

II. چالشهای رایج در نگهداری قالب و راهحلها:

- سایش و فرسایش (Wear and Tear):

- چالش: حرکت مداوم قطعات، اصطکاک، و فشار زیاد باعث سایش سطوح قالب میشود. ذرات ساینده در مواد پلاستیکی (مانند الیاف شیشه) نیز میتوانند فرسایش را تسریع کنند.

- راهحل: استفاده از فولادهای آلیاژی با سختی بالا (مانند فولادهای ابزار گرمکار و سردکار)، عملیات حرارتی مناسب (سختکاری)، و پوششهای سطحی مقاوم به سایش (مانند پوششهای PVD یا کروم سخت). روانکاری منظم نیز بسیار مهم است.

- خستگی فلز (Fatigue):

- چالش: سیکلهای مکرر باز و بسته شدن قالب و فشار تزریق میتواند باعث ایجاد ترکهای مویی و در نهایت شکست قطعات شود.

- راهحل: طراحی مناسب برای توزیع تنش، استفاده از مواد با استحکام خستگی بالا، و بازرسیهای دورهای با ابزارهای غیرمخرب (مانند تست مایعات نافذ یا امواج اولتراسونیک) برای شناسایی ترکها در مراحل اولیه.

- خوردگی (Corrosion):

- چالش: رطوبت، مواد شیمیایی موجود در برخی پلاستیکها، یا حتی آب خنککاری میتواند باعث خوردگی سطوح قالب شود.

- راهحل: استفاده از فولادهای ضد زنگ (در برخی موارد)، پوششهای محافظ، تمیزکاری و خشک کردن کامل قالب پس از هر بار استفاده، و استفاده از مواد ضد خوردگی در انبارداری.

- مشکلات سیستمهای خنککاری (Cooling System Issues):

- چالش: گرفتگی مجراهای آب خنککاری به دلیل رسوب املاح یا جلبک، منجر به خنککاری نامناسب و افزایش زمان سیکل و در نتیجه کاهش بهرهوری میشود.

- راهحل: استفاده از آب با کیفیت مناسب (ترجیحاً تصفیه شده یا دیونیزه)، افزودن مواد ضد جلبک و رسوب به آب، و شستشوی دورهای مجراهای خنککاری با محلولهای شیمیایی یا مکانیکی.

- ضایعات (Flash) و کیفیت سطح پایین:

- چالش: این مشکلات معمولاً ناشی از سایش سطوح قالب، عدم انطباق صحیح نیمههای قالب، یا تنظیمات نادرست دستگاه تزریق است.

- راهحل: ترمیم سطوح ساییده شده، تنظیم دقیق ماشین، و اطمینان از بسته شدن کامل قالب.

III. ابزارها و تکنیکهای نوین در نگهداری قالب:

- آنالیز سیکل (Cycle Analysis): استفاده از سنسورها و نرمافزارها برای پایش پارامترهای تولید (دما، فشار، زمان) و شناسایی الگوهایی که نشاندهنده شروع فرسایش یا مشکل در قالب هستند.

- تصویربرداری حرارتی (Thermography): استفاده از دوربینهای حرارتی برای بررسی توزیع دما روی قالب، که میتواند نشاندهنده مشکلات خنککاری یا نقاط داغ ناشی از اصطکاک باشد.

- نگهداری پیشبینانه مبتنی بر داده (Data-driven Predictive Maintenance): جمعآوری دادهها از حسگرهای نصب شده روی قالب و ماشین (مثلاً حسگرهای ارتعاش، فشار، دما) و استفاده از الگوریتمهای هوش مصنوعی برای پیشبینی زمان احتمالی خرابی و برنامهریزی بهینه تعمیرات.

- فناوریهای بازسازی سطح (Surface Restoration Technologies): برای ترمیم آسیبهای موضعی مانند ترکها یا سایشهای عمیق، از تکنیکهایی مانند جوشکاری لیزری، PVD، یا رسوبگذاری بخار شیمیایی (CVD) استفاده میشود.

- اسکن سه بعدی و چاپ سه بعدی: برای بازسازی و ساخت قطعات پیچیده و یا برای مهندسی معکوس و ساخت قطعات یدکی که دیگر در دسترس نیستند.

نگهداری و تعمیر قالب، دیگر صرفاً یک وظیفه مکانیکی نیست؛ بلکه یک علم و هنر است که نیازمند دانش متالورژی، مکانیک، شیمی، و حتی علم داده است. یک تیم نگهداری و تعمیر قالب کارآمد، نه تنها جلوی ضرر را میگیرد، بلکه به طور مستقیم به سودآوری، افزایش کیفیت محصول، و حفظ جایگاه رقابتی یک مجموعه تولیدی کمک میکند. این حوزه، برای کسانی که به دنبال بهینهسازی فرآیندهای صنعتی هستند، فرصتهای بیشماری را ارائه میدهد.

I. فراتر از فولاد: نقش انتخاب مواد و پوششهای تخصصی

درست است که فولاد، ستون فقرات قالب است، اما انتخاب نوع فولاد و پوششهای سطحی، مانند لباس محافظ قهرمان داستان، اهمیت فوقالعادهای دارد:

- انتخاب دقیق گرید فولاد:

- فولادهای سردکار (Cold Work Steels): برای قالبهایی که در دمای پایین کار میکنند (مثلاً قالبهای برش یا فرمدهی فلزات سرد)، با سختی بالا و مقاومت به سایش عالی (مانند D2, A2).

- فولادهای گرمکار (Hot Work Steels): برای قالبهایی که در دمای بالا کار میکنند (مانند قالبهای تزریق پلاستیک، دایکاست)، با مقاومت به گرما، خستگی حرارتی و چقرمگی بالا (مانند H13, P20).

- فولادهای ضد زنگ (Stainless Steels): در مواردی که با مواد خورنده (مانند PVC یا افزودنیهای خاص) سروکار داریم، یا نیاز به تمیزی و مقاومت به خوردگی بالاست، از این فولادها استفاده میشود.

- اهمیت خلوص فولاد: فولادهای با ناخالصی کمتر، خواص مکانیکی بهتری دارند و عمر قالب را افزایش میدهند. تامینکنندگان معتبر فولاد، اغلب گواهینامه آنالیز مواد را ارائه میدهند.

- عملیات حرارتی (Heat Treatment) دقیق و کنترلشده:

- سختکاری (Hardening)، تمپرینگ (Tempering)، و آنیلینگ (Annealing) فرآیندهایی هستند که خواص مکانیکی فولاد را تغییر میدهند. یک عملیات حرارتی نادرست میتواند فولاد را ترد و شکننده کرده یا آن را نرم و آسیبپذیر کند.

- نیترایدینگ (Nitriding): یک عملیات حرارتی سطحی است که سختی سطح را به شدت افزایش میدهد، بدون اینکه بر چقرمگی هسته فولاد تأثیر بگذارد. این روش برای افزایش مقاومت به سایش و خستگی سطحی بسیار مؤثر است.

- پوششهای سطحی (Surface Coatings): اینها لایههای نازکی هستند که روی سطح قالب نشانده میشوند و میتوانند خواص خارقالعادهای به آن ببخشند:

- PVD (Physical Vapor Deposition) / TiN, TiCN, CrN: این پوششها (مانند نیترید تیتانیوم) سختی سطح را به شدت بالا میبرند، ضریب اصطکاک را کاهش میدهند، و مقاومت به سایش و خوردگی را بهبود میبخشند. این پوششها به خصوص برای حفرهها و سطوح لغزشی بسیار مفیدند.

- DLC (Diamond-Like Carbon): پوششی با سختی فوقالعاده بالا، شبیه الماس، که مقاومت به سایش و اصطکاک را به حد چشمگیری افزایش میدهد.

- نیکل بدون الکترود (Electroless Nickel Plating): یک پوشش مقاوم به خوردگی و سایش، که میتواند روی سطوح پیچیده نیز نشانده شود و دقت ابعادی بالایی دارد.

II. نگهداری پیشگیرانه: قلب تپنده استراتژی نگهداری

نگهداری پیشگیرانه (Preventive Maintenance - PM) نه تنها هزینهها را کاهش میدهد، بلکه از توقفات ناگهانی و آسیبهای بزرگ به قالب جلوگیری میکند:

- برنامهریزی PM مبتنی بر سیکل یا زمان:

- PM مبتنی بر سیکل (Cycle-based PM): پس از هر X تعداد سیکل تولید، قالب برای بازرسی، تمیزکاری، روانکاری و تعویض قطعات مصرفی از دستگاه خارج میشود. این روش برای قطعاتی که مستقیماً با سیکل تولید مرتبطند (مانند پینهای پران) بسیار مؤثر است.

- PM مبتنی بر زمان (Time-based PM): هر ماه، سه ماه، شش ماه یا سالانه، صرف نظر از تعداد سیکل تولید، قالب بازرسی و سرویس میشود. این برای قطعاتی است که ممکن است با گذشت زمان (مثلاً اکسیداسیون، خوردگی) آسیب ببینند.

- تکنیکهای روانکاری پیشرفته:

- انتخاب روانکننده مناسب: بسته به دما و فشار کاری، باید از گریسها یا روغنهای مناسب (مقاوم به حرارت، ضد سایش، سازگار با محیط) استفاده شود. روانکنندههای جامد (مانند MoS2 یا گرافیت) نیز در برخی موارد کاربرد دارند.

- سیستمهای روانکاری مرکزی (Centralized Lubrication Systems): در قالبهای پیچیده، این سیستمها به صورت اتوماتیک و در فواصل زمانی مشخص، روانکننده را به نقاط مورد نیاز تزریق میکنند و از فراموشی یا خطای انسانی جلوگیری میکنند.

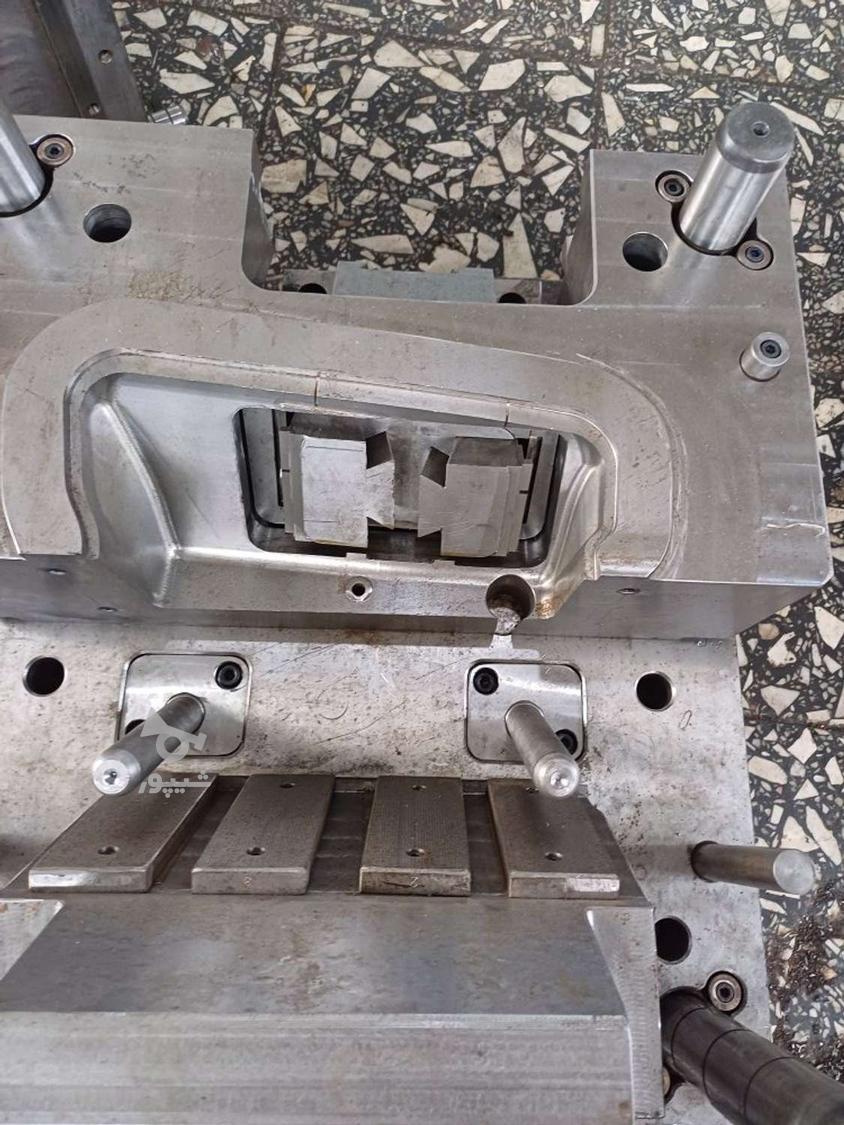

- بازرسیهای دقیق اجزا:

- پینهای پران و بوشها (Ejector Pins & Bushings): بررسی سایش، خمیدگی، یا گرفتگی. اینها از پرمصرفترین قطعات قالب هستند و تعویض به موقع آنها جلوی هزینههای سنگینتر را میگیرد.

- اسلایدها و لیفترها (Slides & Lifters): بررسی سایش روی سطوح لغزشی و اطمینان از حرکت روان و بدون مانع آنها. روانکاری صحیح این قطعات حیاتی است.

- سیستم راهگاه گرم (Hot Runner System): در قالبهایی که از این سیستم استفاده میکنند، بررسی المنتها، ترموکوپلها، نوزلها، و اطمینان از عدم گرفتگی یا نشتی. این بخش بسیار گرانقیمت است و نگهداری آن حیاتی است.

- کانالهای خنککاری (Cooling Channels): استفاده از ابزارهای خاص (مانند برسهای مخصوص یا محلولهای شستشو) برای پاکسازی رسوبات. رسوبات حتی یک میلیمتری میتوانند راندمان خنککاری را تا حد چشمگیری کاهش دهند و باعث افزایش زمان سیکل و تاب برداشتن قطعه شوند.

III. نگهداری اصلاحی: هنر بازگرداندن به زندگی

زمانی که ایرادی پیش میآید، تعمیرکار قالب مانند یک جراح عمل میکند:

- تشخیص عیب دقیق (Accurate Fault Diagnosis):

- بررسی بصری دقیق: با استفاده از ذرهبین، میکروسکوپ، یا حتی Endoscope برای بررسی نواحی داخلی و غیرقابل دسترس.

- اندازهگیری دقیق (Metrology): استفاده از ابزارهای اندازهگیری دقیق مانند کولیس، میکرومتر، CMM (Coordinate Measuring Machine) یا اسکنرهای سه بعدی برای بررسی ابعادی قطعات و شناسایی تغییر شکلها یا سایشها.

- تکنیکهای ترمیم و بازسازی:

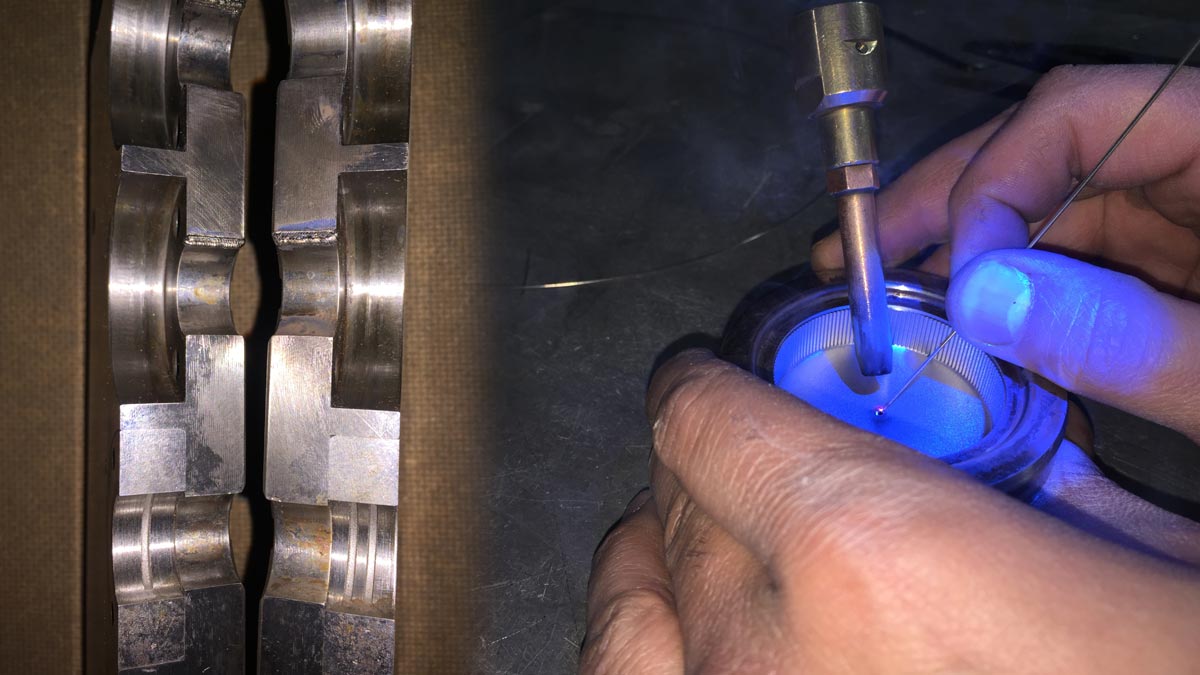

- جوشکاری دقیق (Precision Welding):

- جوشکاری لیزری (Laser Welding): برای ترمیم ترکهای مویی، پر کردن سایشهای کوچک، و بازسازی گوشهها یا لبههای آسیبدیده با حداقل تغییر شکل حرارتی. دقت بسیار بالایی دارد.

- جوشکاری TIG (Tungsten Inert Gas Welding): برای ترمیمهای بزرگتر و پر کردن نواحی وسیعتر با کنترل خوب.

- سنگزنی و پولیشکاری دقیق (Precision Grinding & Polishing): پس از ترمیم، سطوح باید به دقت سنگزنی و پولیش شوند تا کیفیت سطح اولیه (اغلب در حد آینه) بازیابی شود و خطوط یا علائم روی قطعه نهایی پدیدار نشوند.

- EDM (Electrical Discharge Machining): برای ایجاد حفرهها یا شکلهای پیچیده و همچنین برای حذف پیچهای شکسته یا قطعات گیر کرده بدون آسیب رساندن به قالب اصلی.

IV. مدیریت ابزار و قطعات یدکی:

- موجودی قطعات یدکی حیاتی (Critical Spares Inventory): داشتن موجودی کافی از قطعات مصرفی و حیاتی (مانند پینهای پران با اندازههای مختلف، فنرها، اورینگها، نازلهای هات رانر) برای جلوگیری از توقفات طولانی.

- سیستم مدیریت ابزار (Tool Management System): نرمافزاری برای پیگیری تاریخچه هر قالب (تعداد سیکل تولید، تاریخچه تعمیرات، قطعات تعویض شده)، برنامهریزی PM، و مدیریت موجودی قطعات یدکی.

همانطور که میبینید، دنیای نگهداری و تعمیر قالب یک جهان پر از جزئیات است. هر کدام از این نکات، به تنهایی، میتوانند تفاوت بزرگی در عملکرد، طول عمر، و هزینه تمام شده محصول نهایی ایجاد کنند. این یک بازی با جزئیات است که نیازمند دقت، دانش، و تجربه فراوان است.

ابزارها و تکنیکهای نگهداری و تعمیر قالب: جعبه ابزار یک قهرمان صنعتی!

تصور کنید یک تیم نگهداری و تعمیر قالب، مانند جراحان ماهری هستند که با دقت و ظرافت به قلب فولادی یک کارخانه (قالب) رسیدگی میکنند. برای این کار، آنها به یک جعبه ابزار بسیار متنوع و قدرتمند نیاز دارند:

I. ابزارهای اولیه و دستی (The Essentials):

اینها ستون فقرات هر کارگاه نگهداری قالب هستند و برای کارهای روزمره، دمونتاژ، مونتاژ، تمیزکاری و بازرسیهای اولیه استفاده میشوند:

- ابزارهای عمومی دستی:

- آچارها و پیچگوشتیها (Wrenches & Screwdrivers): در انواع و سایزهای مختلف (آلن، ستارهای، تخت، چهارسو) برای باز و بسته کردن پیچها و اتصالات.

- انبرها و گیرهها (Pliers & Clamps): برای گرفتن، نگه داشتن، و تنظیم قطعات.

- چکشها (Hammers): چکشهای پلاستیکی یا مسی برای ضربات کنترلشده و جلوگیری از آسیب به سطح قالب.

- ابزار تمیزکاری: برسهای سیمی، برسهای نایلونی، کاردکها، و پارچههای بدون پرز برای پاک کردن گریس، پلاستیک باقیمانده و آلودگیها.

- پمپهای گریسکاری (Grease Guns): دستی یا بادی، برای روانکاری دقیق و کافی.

- ابزارهای اندازهگیری اولیه:

- کولیس و میکرومتر (Calipers & Micrometers): برای اندازهگیری ابعادی قطعات، بررسی سایش، و اطمینان از تلرانسها.

- گیجهای فیلر (Feeler Gauges): برای اندازهگیری دقیق لقی و فاصله بین قطعات.

- ساعتهای اندیکاتور (Dial Indicators): برای اندازهگیری دقت و تلرانسهای بسیار ریز در حرکت قطعات یا انحراف سطوح.

- مواد مصرفی اولیه:

- روانکنندهها (Lubricants): گریسها، روغنهای مخصوص قالب با تحمل دمای بالا.

- پاککنندهها (Cleaners): اسپریهای پاککننده گریس و پلاستیک، حلالها.

- محافظهای ضد خوردگی (Corrosion Inhibitors): اسپریها یا پوششهای موقتی برای حفاظت قالب در زمان انبارداری.

II. ابزارهای بازرسی و تشخیص (The Detectives):

این ابزارها برای شناسایی مشکلات پنهان و نامرئی به کار میروند که با چشم غیرمسلح دیده نمیشوند:

- بازرسی بصری پیشرفته:

- ذرهبین و میکروسکوپ صنعتی (Magnifying Glasses & Industrial Microscopes): برای بررسی دقیق سطح قالب، شناسایی ترکهای مویی، خراشها، و نواقص جزئی.

- بورسکوپ یا ویدئو اسکوپ (Borescope/Video Scope): ابزارهایی با دوربینهای کوچک و انعطافپذیر که امکان مشاهده داخل کانالهای خنککاری یا نواحی پنهان قالب را فراهم میکنند. بسیار مفید برای تشخیص گرفتگی یا خوردگی در کانالها بدون نیاز به دمونتاژ کامل.

- روشهای تست غیرمخرب (Non-Destructive Testing - NDT):

- تست مایعات نافذ (Dye Penetrant Inspection - DPI): برای شناسایی ترکها یا عیوب سطحی باز. مایع خاصی روی سطح اسپری میشود که به داخل ترکها نفوذ کرده و با یک ظاهرکننده، محل ترک را مشخص میکند.

- تست ذرات مغناطیسی (Magnetic Particle Inspection - MPI): برای شناسایی ترکها یا عیوب زیرسطحی در مواد فرومغناطیس (مانند فولاد). پودر مغناطیسی روی سطح پخش میشود و در محل عیوب، خطوط میدان مغناطیسی را قطع کرده و تجمع مییابد.

- تست اولتراسونیک (Ultrasonic Testing - UT): با استفاده از امواج فراصوت برای شناسایی ترکها، حفرهها، و جدایشهای داخلی در فولاد.

- تصویربرداری حرارتی (Thermography): دوربینهای حرارتی که توزیع دما را روی قالب نشان میدهند. نقاط “داغ” یا “سرد” غیرعادی میتوانند نشاندهنده مشکلات خنککاری، اصطکاک زیاد، یا حتی ترکهای داخلی باشند.

III. ابزارهای تعمیر و بازسازی (The Surgeons):

این ابزارها برای ترمیم آسیبها و بازگرداندن قالب به وضعیت عملیاتی استفاده میشوند:

- ابزارهای پرداختکاری و پولیشکاری:

- فرزهای دستی و سنگزنیهای کوچک (Dremel tools & Mini Grinders): با انواع سرسنگ و فرز برای حذف زائدهها، پرداخت لبهها، و کارهای ظریف.

- سنبادهها و سنگهای پولیش (Sanding Papers & Polishing Stones): در گریدهای مختلف برای رسیدن به کیفیت سطح مورد نیاز.

- خمیرهای پولیش (Polishing Pastes): برای رسیدن به سطح آینه و کاهش اصطکاک.

- تجهیزات جوشکاری تخصصی:

- دستگاه جوش لیزری (Laser Welding Machine): انقلابی در ترمیم قالب! امکان جوشکاری دقیق و موضعی با حداقل انتقال حرارت به قطعات اطراف، مناسب برای ترمیم ترکهای مویی، لبههای شکسته، یا تغییرات طراحی.

- دستگاه جوش TIG/MIG (Tungsten Inert Gas / Metal Inert Gas Welding): برای ترمیمهای بزرگتر و ساختاریتر.

- جوشکاری سرد (Cold Welding / Micro-Welding): فرآیندی که از یک قوس الکتریکی کنترلشده برای ایجاد رسوب فلز استفاده میکند، با حداقل تأثیر حرارتی بر قالب.

- ماشینابزارهای دقیق:

- ماشین فرز (Milling Machine): دستی یا CNC، برای ماشینکاری دقیق سطوح، ایجاد تغییرات، یا بازسازی هندسه قالب.

- ماشین سنگزنی (Grinding Machine): برای پرداخت نهایی سطوح و رسیدن به دقت ابعادی و سطح صاف.

- وایرکات و اسپارک (Wire EDM & Sink EDM):

- وایرکات (Wire Electrical Discharge Machining - WEDM): برای برشهای بسیار دقیق و پیچیده در فولادهای سختشده.

- اسپارک (Sinker Electrical Discharge Machining - SEDM): برای ایجاد حفرهها و شکلهای پیچیده با استفاده از الکترود. بسیار کاربردی برای بازسازی هندسه داخلی قالب یا حذف پیچهای شکسته.

IV. تکنیکها و ابزارهای پیشرفتهتر (The Futurists):

اینها حوزههایی هستند که با پیشرفت تکنولوژی، نگهداری قالب را هوشمندتر و پیشبینانهتر میکنند:

- اسکن سهبعدی و مهندسی معکوس (3D Scanning & Reverse Engineering):

- اسکنر سهبعدی (3D Scanner): برای ایجاد مدل سهبعدی دقیق از قطعات قالب موجود (مثلاً یک قطعه فرسوده) جهت بازسازی یا ساخت قطعه یدکی جدید. بسیار مفید برای قالبهای قدیمی که نقشه مهندسی ندارند.

- مانیتورینگ وضعیت (Condition Monitoring):

- سنسورهای ارتعاش، دما، فشار (Vibration, Temperature, Pressure Sensors): نصب سنسورها روی قالب یا دستگاه تزریق برای پایش پیوسته عملکرد. تغییر در الگوهای ارتعاش یا دما میتواند نشاندهنده شروع سایش، لقی، یا دیگر مشکلات باشد.

- نرمافزارهای CMMS/EAM (Computerized Maintenance Management System / Enterprise Asset Management): سیستمهای نرمافزاری برای برنامهریزی، ردیابی، و مدیریت تمام فعالیتهای نگهداری. اینها تاریخچه کامل هر قالب، زمانبندی PM، موجودی قطعات یدکی، و دادههای عملکردی را نگهداری میکنند.

- تحلیل داده و هوش مصنوعی (Data Analytics & AI):

- با جمعآوری دادهها از سنسورها و تاریخچه تعمیرات، الگوریتمهای هوش مصنوعی میتوانند الگوها را شناسایی کرده و زمان احتمالی خرابی قطعات را “پیشبینی” کنند. این امکان برنامهریزی دقیقتر PM و کاهش توقفات ناخواسته را فراهم میکند.

- چاپ سهبعدی فلزات (Metal 3D Printing / Additive Manufacturing):

- در حال حاضر بیشتر برای پروتوتایپسازی یا ساخت قطعات پیچیده با هندسههای خاص (مثلاً کانالهای خنککاری کانتور شده) کاربرد دارد، اما پتانسیل آن برای ساخت سریع قطعات یدکی یا حتی ترمیم مستقیم قطعات قالب در آینده رو به افزایش است.

همانطور که میبینید، جعبه ابزار یک متخصص نگهداری و تعمیر قالب، بسیار وسیع و پیشرفته است. از آچارهای ساده گرفته تا لیزر و هوش مصنوعی، هر ابزاری جایگاه خود را دارد و به کمک آنها، میتوان اطمینان حاصل کرد که قالبها، این قلبهای فولادی صنعت، برای مدت زمان طولانی و با حداکثر کارایی به تپش خود ادامه میدهند.

دیدگاه خود را بنویسید