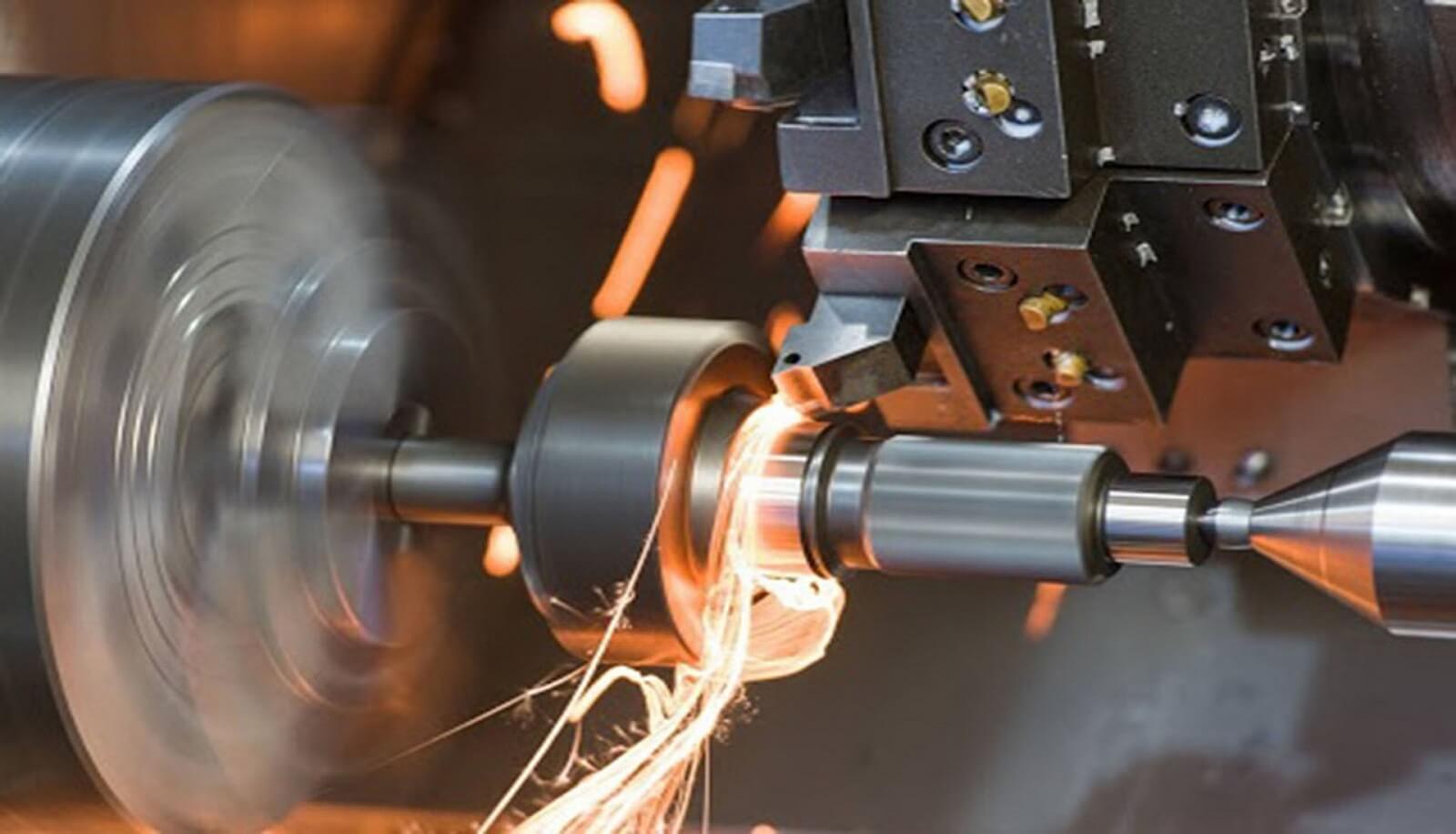

سری تراشی چیست؟

سری تراشی یعنی تولید همزمان یا پشت سر هم تعداد زیادی قطعه مشابه، با استفاده از دستگاههای تراش یا ماشینهای CNC، در کمترین زمان و با کمترین هزینهی هر قطعه.

بطور سادهتر:

“یک فرآیند تکراری برای تولید حجم بالا از قطعات مشابه”

مزایای سلسلهمراتب تراشی (سری تراشی):

- بالا رفتن بهرهوری و کاهش هزینه هر قطعه

- دقت و یکنواختی بالا در تولید قطعات متعدد

- افزایش سرعت تولید و کاهش زمان برش

- کاهش ضایعات و هزینههای نگهداری ابزارها

- امکان اتوماتیکسازی کامل روند تولید (مثل ماشینهای CNC چند محوره)

انواع روشهای سری تراشی:

- استفاده از دستگاههای تراش CNC چند محوره (Multi-Axis CNC)

- استفاده از ماشینهای تراش خودکار (Automatic Lathes)

- تکنیکهای تولید دستهجمعی با قالبهای خاص (مثل قالبسازی و فورمینگ)

برنامهریزی و روند انجام سری تراشی:

- طراحی قطعه و تهیه نقشههای فنی:

باید نقشههای قطعات مشخص و دقیق باشن، چون دقت هر قطعه چقدر مهمه. - برنامهریزی ماشین (برنامهنویسی CNC یا تنظیم دستگاه):

برنامهریزی مسیر ابزار، پارامترهای برش و عملیات مورد نیاز. - تجهیز دستگاه:

نصب ابزار، محکم کردن قطعه در دستگاه، و تنظیم پارامترها. - اقدام به تولید:

با اجرای برنامه، دستگاه شروع به تولید تعداد زیاد قطعه میکنه. - کنترل کیفیت:

بررسی نمونههای تولید شده برای اطمینان از صحت ابعاد و سطح.

نکات کلیدی در سری تراشی:

- بهینهسازی مسیر ابزار و پارامترهای برش برای کاهش زمان و مصرف ابزارها

- پیشبینی تعویض ابزار یا نگهداری پیشگیرانه

- کنترل دقیق دما و خنککاری به خاطر تولید مداوم

- طراحی دقیق قالبها و ابزارهای خاص برای تولید سریعتر و یکنواختتر

- تست نمونه قبل از شروع کامل تولید

کاربردهای مهم سری تراشی:

- تولید قطعات خودرو، موتور و سیستمهای مکانیکی

- قطعات الکترونیکی و تجهیزات برقی

- محصولات پزشکی و تجهیزات دقیق

- قطعات هوافضا و صنایع نظامی

- تولید انبوه ابزارهای صنعتی و ماشینآلات

نمونههای رایج در صنعت:

- ساخت شفتها و پینها در تعداد زیاد

- تولید مهرهها و پیچها

- ساخت قطعات داخلی موتورها و گیربکسها

- تولید قطعات قالبسازی و ابزار دقیق

1. دستگاههای مورد استفاده در سری تراشی

a) دستگاههای تراش CNC چند محوره (Multi-Axis CNC)

- ویژگیها: قابلیت حرکت ابزار در چند جهت همزمان (معمولاً 3 تا 5 محور یا بیشتر)

- مزایا: تولید قطعات پیچیده، با دقت بالا و سرعت زیاد

- کاربرد: تولید انبوه قطعات پیچیده و دقیق، مانند قطعات هوافضا یا پزشکی

b) دستگاههای تراش خودکار (Automatic Lathes)

- ویژگیها: معمولاً برای تولید انبوه، با سیستمهای تغذیه خودکار و تعویض ابزار اتوماتیک

- مزایا: کم کردن زمان هر عملیات، مناسب برای قطعات ساده و تکراری

c) دستگاههای CNC خطی (Linear CNC Machines)

- تجهیزات نسل قدیمتر و پرکاربرد در تولیدهای متوسط تا بزرگ

2. فرآیند برنامهنویسی و کنترل

- برنامهنویسی G-code: زبان پایه در کنترل ماشینهای CNC، شامل دستورات برشی، حرکت، سرعت و نوع ابزار

- مدلسازی CAD و تولید مسیرهای برش CAM: طراحی قطعه در نرمافزارهای CAD، و سپس مسیر برش در نرمافزار CAM، که به ماشین CNC داده میشه

- آمادهسازی ابزار و ضخامت برشها: انتخاب ابزار مناسب، سرعت، نرخ پیشروی و عمق برش

3. تکنیکها و روشهای موثر در سری تراشی

- استفاده از ابزارهای چند تیغه (Multi-edge tools): برای کاهش زمان برش و افزایش سرعت

- برنامهریزی چهارچوب تولید (Fixture design): نگهداری قطعات در حین تراش، برای کاهش خطا و افزایش دقت

- تعیین پارامترهای بهینه: شامل سرعت برش، نرخ پیشروی، عمق برش و نوع خنککننده

- تعویض سریع ابزار (Tool changer): برای عملیاتهای چندگانه بدون توقف فرآیند

4. نکات مهم در اجرای سری تراشی

- کنترل کیفیت دقیق: در حین تولید، نمونهگیری سریع و ارزیابی ابعاد و سطح

- پیشبینی مصرف ابزار و نگهداری منظم: جلوگیری از توقفهای غیرمنتظره

- بهینهسازی فرآیند: با استفاده از تحلیل زمانبندی و کاهش زمانهای انتظار

- مدیریت منابع مواد اولیه: تأمین به موقع و کنترل کمتوجهی به ضایعات

5. مشکلات و راهحلهای رایج

6. نمونه پروژههای سری تراشی

- تولید دستهدار و پینهای مکانیکی در حجم بالا

- ساخت اجزای موتورها و گیربکسها در کارگاههای بزرگ

- تولید انبوه مهرهها و پیچها با دستگاههای مخصوص

1. تجهیزات و ماشینهای پیشرفته در سری تراشی

a) دستگاههای چند محوره CNC (Multi-Axis CNC)

- برنامهنویسی پیچیده: نیاز به نرمافزارهای پیشرفته مانند Mastercam، SolidCAM، یا Fusion 360 برای طراحی مسیرهای برش

- کاملترین نوع ماشینها برای تولید قطعات پیچیده و نیازمند دقت چند جهته

- نقش در تولید انبوه: کاهش نیاز به عملیات ثانویه، چون عملیات چندوجهی در یک مرحله انجام میشه

b) ماشینهای CNC خطی و سینیدار (Bar Feeder Machines)

- سیستم تغذیه: از طریق میلگرد یا پروفیلهای بلند کار میکنند و در طول فرآیند تیغزنی، مواد وارد میشوند

- کاربردهاش: برای تولید سریع مهرهها، پینها، یا قطعات تکراری کوچک

c) دستگاههای پلاکزن و القایی (High-Speed Automation)

- پلاکزن سریع: برای تولید دستهجمعی قطعات با مشخصات ثابت

- القاء حرارتی: برای تولید قطعات مقاوم در برابر حرارت و فشار بالا

2. فرآیند برنامهنویسی و کنترلهای پیشرفته

الف) نرمافزارهای CAM و CAD پیشرفته

- شامل PowerMill، Edgecam، Mastercam و نرمافزارهای طراحی سهبعدی (SolidWorks، Inventor)

- تولید مسیرهای برشی بهینه و کاهش زمان برش

- شبیهسازی قبل از عملیات واقعی: جلوگیری از برخورد ابزاره، رفع خطای طراحی

ب) تنظیم پارامترهای فرآیند

- سرعت برش که بر اساس نوع ماده و ابزار تعیین میشه

- نرخ پیشروی که باید متناسب با قطر ابزار و قدرت دستگاه باشد

- عمق برش که باید در هر پاس به صورت کنترلشده اجرا بشه

3. تکنیکهای پیشرفته و نوآورانه در سری تراشی

الف) فرآیندهای چندگانه برش (Multi-Operation Machining)

- مثلا عملیات برادهبرداری در چند مرحله، شامل تراشکاری، برش، سوراخکاری و القای حرارتی در یک برنامه واحد

- مزیت: کاهش زمان، افزایش دقت، کاهش نواقص

ب) استفاده از ابزارهای تعویض سریع (Tool Changers)

- سیستمهای خودکار برای تعویض ابزار در چند ثانیه، به صورت همزمان با ادامهی عملیات

ج) تراش چندمرحلهای (Sequential Machining)

- سوپرآپهای تولیدی، که در آن دستگاه به صورت خودکار، قطعه را در چند مرحله عملیات میکنه

- مثلا: برش اولیه، تراش دقیق، سپس عملیات سطحسازی

4. نکات کلیدی و اصول حرفهای در سری تراشی

5. مشکلات رایج در سری تراشی و راهحلهای تخصصی