برش وایرکات چیست؟

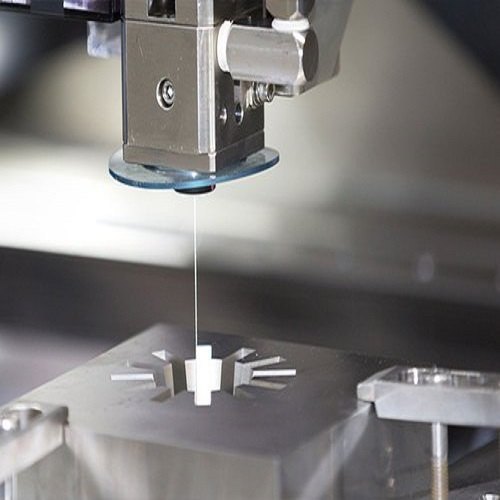

برش وایرکات (Wire EDM) یا تخلیه الکتریکی با سیم، یک فرآیند ماشینکاری الکتروشیمیایی است که برای برش فلزات رسانا استفاده میشود. در این روش، یک سیم نازک از جنس موادی مانند مس یا برنج، به عنوان الکترود عمل میکند و با عبور جریان الکتریکی از آن، به آرامی و با دقت بالا، قطعه کار را برش میدهد.

در این فرآیند، سیم به عنوان الکترود مثبت (آند) و قطعه کار به عنوان الکترود منفی (کاتد) عمل میکند. بین سیم و قطعه کار، یک فاصله بسیار کوچک (معمولا در حد چند میکرون) ایجاد میشود. با عبور جریان الکتریکی، تخلیه الکتریکی بین سیم و قطعه کار اتفاق میافتد که باعث تبخیر و ذوب شدن مواد قطعه کار میشود. به این ترتیب، قطعه کار به طور دقیق و با تلرانس بسیار کم برش داده میشود.

مزایای برش وایرکات عبارتند از:

- دقت بالا: قابلیت برش با دقت بسیار بالا و تلرانس کم.

- قابلیت برش اشکال پیچیده: امکان برش اشکال پیچیده و هندسههای دقیق.

- بدون ایجاد تنشهای داخلی: فرآیند برش باعث ایجاد تنشهای داخلی در قطعه کار نمیشود.

- عدم نیاز به نیروی زیاد: برش با نیروی کم انجام میشود.

- قابلیت برش مواد سخت: امکان برش مواد بسیار سخت مانند فولاد ابزار و سوپر آلیاژها.

- مناسب برای تولید نمونه اولیه و قطعات خاص: دقت بالا و قابلیت برش اشکال پیچیده، وایرکات را برای تولید نمونه اولیه و قطعات خاص با تیراژ کم ایدهآل میکند.

- امکان برش قطعات ظریف: وایرکات میتواند قطعات بسیار ظریف و نازک را بدون آسیب رساندن به آنها برش دهد.

- ایجاد قطعات با کیفیت بالا: به طور کلی، قطعات تولید شده با وایرکات دارای کیفیت بالا و دقت ابعادی خوبی هستند.

به طور خلاصه، برش وایرکات یک روش ماشینکاری دقیق و کارآمد برای برش فلزات رسانا با اشکال پیچیده است، اما سرعت پایین و هزینه نسبتا بالای آن باید در نظر گرفته شود.

برش وایرکات چه ویژگی هایی دارد؟

برش وایرکات (Wire EDM) ویژگیهای منحصر به فردی دارد که آن را به یک روش ماشینکاری خاص و پرکاربرد تبدیل کرده است. در اینجا به مهمترین ویژگیهای آن اشاره میکنم:

دقت و کیفیت سطح:

- دقت بالا: برش وایرکات میتواند قطعات را با دقت بسیار بالا، معمولاً در حد ±0.002 میلیمتر یا حتی کمتر، برش دهد.

- کیفیت سطح خوب: سطح برش خورده معمولاً صاف و بدون پلیسه است و نیاز به پرداخت نهایی کمتری دارد.

قابلیتها و محدودیتها:

- برش مواد سخت: این روش میتواند مواد بسیار سخت و مقاوم مانند فولادهای سختشده، تیتانیوم، کاربید تنگستن و … را برش دهد.

- برش اشکال پیچیده: وایرکات قادر است اشکال پیچیده و دقیق، زوایای تیز داخلی و حفرههای باریک را ایجاد کند.

- ایجاد زوایای تند داخلی: امکان ایجاد زوایای تند داخلی در قطعه وجود دارد که در روشهای دیگر ماشینکاری دشوار است.

- عدم ایجاد تنش حرارتی: به دلیل اینکه حرارت تولید شده در فرآیند برش موضعی است و به سرعت دفع میشود، تنش حرارتی در قطعه ایجاد نمیشود.

- محدودیت در ضخامت قطعه: معمولاً برش وایرکات برای قطعات با ضخامت مشخصی مناسب است و برش قطعات بسیار ضخیم ممکن است زمانبر و یا غیرممکن باشد.

- نیاز به سوراخ اولیه: برای شروع برش، معمولاً نیاز به یک سوراخ اولیه در قطعه کار است تا سیم از آن عبور کند.

ملاحظات فرآیندی:

- نیاز به محیط دیالکتریک: فرآیند برش در یک محیط دیالکتریک (معمولاً آب دییونیزه) انجام میشود که نقش خنککننده، عایق و حذف برادهها را دارد.

- سرعت پایین: سرعت برش در مقایسه با سایر روشهای ماشینکاری نسبتاً پایین است و به عوامل مختلفی مانند جنس قطعه کار، ضخامت قطعه، دقت مورد نیاز و … بستگی دارد.

- سیم مصرفی: سیم مورد استفاده در وایرکات مصرفی است و به طور مداوم تعویض میشود.

به طور خلاصه، ویژگیهای اصلی برش وایرکات عبارتند از: دقت بالا، کیفیت سطح خوب، قابلیت برش مواد سخت و اشکال پیچیده، عدم ایجاد تنش حرارتی و نیاز به محیط دیالکتریک. این ویژگیها باعث شدهاند که وایرکات به یک روش ماشینکاری پرکاربرد در صنایع مختلف از جمله هوافضا، پزشکی، قالبسازی و … تبدیل شود.

سیستم برش وایرکات چگونه کار می کند؟

سیستم برش وایرکات (Wire EDM) با استفاده از تخلیه الکتریکی کنترل شده بین یک سیم نازک رسانا و قطعه کار، مواد را از بین میبرد. برای درک بهتر، فرآیند کارکرد آن را به مراحل زیر تقسیم میکنیم:

1. آمادهسازی:

- آمادهسازی قطعه کار: قطعه کار باید از جنس رسانا باشد و به طور محکم روی میز دستگاه بسته شود.

- آمادهسازی سیم: یک سیم نازک و رسانا (معمولاً از جنس مس، برنج یا فولاد تنگستن با روکش برنجی) از یک قرقره به سیستم تغذیه سیم وارد میشود. قطر سیم معمولاً بین 0.02 تا 0.3 میلیمتر است.

- آمادهسازی دیالکتریک: دستگاه با یک مایع دیالکتریک (معمولاً آب دییونیزه) پر میشود. این مایع نقش مهمی در فرآیند برش دارد:

- خنککننده: از گرم شدن بیش از حد سیم و قطعه کار جلوگیری میکند.

- عایق: به ایجاد تخلیه الکتریکی کنترل شده کمک میکند.

- شستشو: برادههای جدا شده از قطعه کار را شسته و از ناحیه برش دور میکند.

2. فرآیند برش:

- ایجاد ولتاژ: یک منبع تغذیه پالس DC ولتاژ بالایی (معمولاً بین 50 تا 400 ولت) بین سیم و قطعه کار اعمال میکند.

- تخلیه الکتریکی: با نزدیک شدن سیم به قطعه کار (در فاصله بسیار کم، معمولاً چند میکرون)، ولتاژ بین آنها افزایش مییابد تا اینکه به آستانه شکست دیالکتریک برسد. در این لحظه، یک کانال پلاسما ایجاد میشود و تخلیه الکتریکی (جرقه) رخ میدهد.

- تبخیر و ذوب مواد: تخلیه الکتریکی باعث ایجاد حرارت بسیار زیادی در ناحیه کوچکی بین سیم و قطعه کار میشود. این حرارت باعث تبخیر و ذوب شدن مواد در این ناحیه میشود.

- حرکت سیم: سیم توسط سیستم کنترل CNC در امتداد مسیر مورد نظر حرکت داده میشود. این حرکت میتواند در دو یا چند محور (X، Y، U، V، Z) باشد تا شکل مورد نظر بر روی قطعه کار ایجاد شود.

- شستشوی برادهها: مایع دیالکتریک به طور مداوم از ناحیه برش عبور میکند تا برادههای جدا شده را شسته و از ایجاد اتصال کوتاه جلوگیری کند.

- تکرار پالسها: فرآیند تخلیه الکتریکی به صورت پالسهای مکرر انجام میشود. فرکانس و عرض پالسها (زمان روشن بودن و خاموش بودن جریان) توسط اپراتور تنظیم میشود تا کیفیت سطح و سرعت برش بهینه شود.

3. سیستم کنترل:

- کنترل CNC: دستگاه وایرکات از سیستم کنترل CNC (کنترل عددی کامپیوتری) برای هدایت دقیق حرکت سیم استفاده میکند. اپراتور یک برنامه CNC را وارد میکند که مسیر حرکت سیم را مشخص میکند.

- سنسورها و بازخورد: سنسورهای مختلفی در دستگاه وجود دارند که پارامترهای فرآیند مانند ولتاژ، جریان، موقعیت سیم و فشار دیالکتریک را اندازهگیری میکنند. این اطلاعات به سیستم کنترل بازخورد داده میشود تا فرآیند برش به طور خودکار تنظیم شود.

- سیستم جبرانسازی: سیستم جبرانسازی، انحراف سیم (Wire Lag) را جبران میکند. انحراف سیم به دلیل نیروی وارد شده از تخلیه الکتریکی و فشار دیالکتریک رخ میدهد و باعث میشود که سیم از مسیر برنامهریزی شده منحرف شود.

به طور خلاصه، سیستم برش وایرکات با استفاده از تخلیه الکتریکی کنترل شده، مواد را از بین میبرد. این فرآیند شامل ایجاد یک جرقه کوچک بین سیم و قطعه کار، تبخیر و ذوب مواد، و حرکت دقیق سیم در امتداد مسیر مورد نظر است. سیستم کنترل CNC و سنسورها، فرآیند برش را به طور خودکار تنظیم میکنند تا دقت و کیفیت سطح بهینه شود.

تولید قطعه با استفاده از برش وایرکات چگونه است؟

تولید یک قطعه با استفاده از برش وایرکات (Wire EDM) شامل چندین مرحله کلیدی است که در ادامه به تفصیل توضیح داده میشود:

1. طراحی و مدلسازی:

- طراحی قطعه: ابتدا قطعه مورد نظر با استفاده از نرمافزارهای CAD (طراحی به کمک کامپیوتر) مانند AutoCAD، SolidWorks، CATIA و غیره طراحی میشود.

- ایجاد مدل سه بعدی: از طرح دو بعدی یا مستقیماً از نرمافزار CAD، یک مدل سه بعدی از قطعه ایجاد میشود.

- تایید طراحی: طراحی قطعه بررسی و تایید میشود تا از صحت ابعاد و قابلیت تولید آن اطمینان حاصل شود.

2. تولید برنامه CNC:

- تبدیل مدل سه بعدی به G-Code: مدل سه بعدی قطعه با استفاده از نرمافزارهای CAM (تولید به کمک کامپیوتر) مانند Mastercam، Esprit، و Edgecam به G-Code تبدیل میشود. G-Code یک زبان برنامهنویسی است که دستگاه وایرکات آن را میفهمد و دستورات لازم برای حرکت سیم و انجام برش را مشخص میکند.

- تعریف پارامترهای برش: در نرمافزار CAM، پارامترهای برش مانند سرعت برش، جریان الکتریکی، ولتاژ، فرکانس پالس، نوع سیم، و فشار دیالکتریک تنظیم میشوند. این پارامترها بر اساس جنس قطعه کار، ضخامت قطعه، دقت مورد نیاز، و کیفیت سطح مورد نظر تعیین میشوند.

- شبیهسازی برش: قبل از اجرای برنامه بر روی دستگاه، یک شبیهسازی از فرآیند برش در نرمافزار CAM انجام میشود تا از صحت برنامه و عدم وجود خطا اطمینان حاصل شود.

3. آمادهسازی دستگاه:

- نصب قطعه کار: قطعه کار به طور محکم بر روی میز دستگاه وایرکات بسته میشود. اطمینان از محکم بودن قطعه کار بسیار مهم است تا در حین برش حرکت نکند.

- نصب سیم: سیم برش (Wire) از قرقره به سیستم تغذیه سیم وارد شده و از بین هدایتکنندهها (Guides) عبور میکند. سپس سیم از طریق یک سوراخ اولیه در قطعه کار عبور داده میشود. اگر قطعه کار سوراخ اولیه نداشته باشد، باید ابتدا یک سوراخ با استفاده از روشهای دیگر (مانند سوراخکاری با دریل) ایجاد شود.

- تنظیمات دستگاه: پارامترهای برش که در نرمافزار CAM تعریف شدهاند، در دستگاه وایرکات تنظیم میشوند. این شامل تنظیم ولتاژ، جریان، فرکانس پالس، سرعت برش، و فشار دیالکتریک است.

- پر کردن مخزن دیالکتریک: مخزن دستگاه با مایع دیالکتریک (معمولاً آب دییونیزه) پر میشود. اطمینان از تمیز بودن و کیفیت مناسب مایع دیالکتریک بسیار مهم است.

4. فرآیند برش:

- اجرای برنامه CNC: برنامه G-Code که در نرمافزار CAM تولید شده است، به دستگاه وایرکات منتقل شده و اجرا میشود.

- شروع برش: دستگاه شروع به حرکت سیم در امتداد مسیر تعیین شده در برنامه CNC میکند. همزمان، تخلیه الکتریکی بین سیم و قطعه کار رخ میدهد و مواد از بین میروند.

- کنترل فرآیند: در طول فرآیند برش، اپراتور باید به طور مداوم پارامترهای دستگاه را کنترل کند و در صورت نیاز تنظیمات لازم را انجام دهد.

- پایان برش: پس از اتمام برش، دستگاه به طور خودکار متوقف میشود.

5. مراحل پس از برش:

- خارج کردن قطعه کار: قطعه کار بریده شده از دستگاه خارج میشود.

- تمیزکاری: قطعه کار از مایع دیالکتریک و برادهها تمیز میشود.

- بازرسی کیفیت: قطعه کار از نظر ابعاد، کیفیت سطح، و دقت مورد بازرسی قرار میگیرد. در صورت نیاز، اصلاحات و پرداختهای نهایی انجام میشود.

نکات مهم:

- انتخاب سیم مناسب: انتخاب نوع سیم مناسب (جنس، قطر، روکش) بر اساس جنس قطعه کار و دقت مورد نیاز بسیار مهم است.

- تنظیم پارامترهای برش: تنظیم صحیح پارامترهای برش بر کیفیت سطح، سرعت برش، و دقت نهایی قطعه تاثیر بسزایی دارد.

- کیفیت دیالکتریک: حفظ کیفیت و تمیزی مایع دیالکتریک برای جلوگیری از ایجاد اتصال کوتاه و بهبود کیفیت برش ضروری است.

- مهارت اپراتور: مهارت و تجربه اپراتور در تنظیم و کنترل دستگاه وایرکات نقش مهمی در تولید قطعات با کیفیت دارد.

با رعایت این مراحل و نکات، میتوان قطعات دقیق و با کیفیتی را با استفاده از برش وایرکات تولید کرد.

چه مواردی باید در برش وایرکات مورد بررسی قرار گیرد؟

در برش وایرکات، موارد متعددی وجود دارد که باید به طور دقیق بررسی و کنترل شوند تا از کیفیت و دقت قطعه اطمینان حاصل شود. در اینجا لیستی جامع از این موارد ارائه میشود:

1. قبل از شروع برش:

- طراحی و مدلسازی:

- صحت ابعاد: بررسی دقیق ابعاد و تلرانسهای قطعه در طراحی.

- قابلیت تولید: اطمینان از اینکه طراحی قطعه با محدودیتهای فرآیند وایرکات سازگار است.

- سطح تمام شده: تعیین سطح مورد نظر و بررسی امکان دستیابی به آن با استفاده از وایرکات.

- برنامهریزی:

- انتخاب استراتژی برش: انتخاب مناسبترین استراتژی برای برش قطعه (مانند تعداد پاسها، جهت برش و غیره).

- محاسبه مسیر برش: بررسی دقیق مسیر برش محاسبه شده توسط نرمافزار CAM و اطمینان از عدم وجود خطا.

- تعیین پارامترهای برش: تنظیم دقیق پارامترهای برش بر اساس جنس قطعه، ضخامت و دقت مورد نیاز.

- دستگاه و مواد:

- آمادهسازی قطعه کار: اطمینان از تمیزی و صاف بودن سطح قطعه کار.

- محکم بستن قطعه کار: بررسی محکم بودن قطعه کار روی میز دستگاه و اطمینان از عدم حرکت آن حین برش.

- انتخاب سیم مناسب: انتخاب نوع سیم (جنس، قطر، پوشش) بر اساس جنس قطعه کار و دقت مورد نیاز.

- کیفیت دیالکتریک: بررسی کیفیت و تمیزی مایع دیالکتریک.

- تنظیمات دستگاه: تنظیم دقیق پارامترهای دستگاه (ولتاژ، جریان، فرکانس پالس و غیره).

- کالیبراسیون دستگاه: اطمینان از کالیبره بودن دستگاه وایرکات.

2. در حین برش:

- نظارت بر فرآیند:

- بررسی جریان و ولتاژ: نظارت مداوم بر جریان و ولتاژ برای تشخیص هرگونه ناهنجاری.

- صدای برش: گوش دادن به صدای برش برای تشخیص مشکلات احتمالی (مانند شکستن سیم یا تخلیه نامناسب).

- وضعیت سیم: بررسی مداوم وضعیت سیم و اطمینان از سلامت آن.

- وضعیت دیالکتریک: بررسی جریان دیالکتریک و اطمینان از تمیز بودن آن.

- تنظیمات دستگاه:

- تنظیم پارامترها در صورت نیاز: در صورت مشاهده هرگونه مشکل، تنظیم پارامترهای دستگاه به صورت دستی.

- جلوگیری از برخورد: مراقبت از برخورد سیم با قطعه کار یا سایر اجزای دستگاه.

3. پس از برش:

- بررسی کیفیت:

- ابعاد قطعه: اندازهگیری دقیق ابعاد قطعه و مقایسه آن با ابعاد طراحی.

- کیفیت سطح: بررسی کیفیت سطح قطعه و اطمینان از عدم وجود ناهمواری یا عیوب دیگر.

- دقت ابعادی: بررسی دقت ابعادی قطعه و اطمینان از رعایت تلرانسها.

- صافی سطح: بررسی صافی سطح قطعه و مقایسه آن با مقدار مورد نظر.

- تمیزکاری:

- تمیز کردن قطعه: تمیز کردن قطعه از برادهها و مایع دیالکتریک.

- تمیز کردن دستگاه: تمیز کردن دستگاه وایرکات پس از اتمام کار.

- بازخورد:

- ثبت اطلاعات: ثبت اطلاعات مربوط به فرآیند برش (پارامترها، زمان، مشکلات و غیره) برای بهبود فرآیندهای بعدی.

4. موارد خاص:

- جنس قطعه کار:

- خواص فیزیکی و مکانیکی: بررسی خواص فیزیکی و مکانیکی قطعه کار برای انتخاب مناسبترین پارامترهای برش.

- رسانایی الکتریکی: اطمینان از رسانایی الکتریکی مناسب قطعه کار.

- شکل قطعه:

- پیچیدگی شکل: بررسی پیچیدگی شکل قطعه و انتخاب مناسبترین استراتژی برش.

- گوشهها و زوایا: توجه ویژه به برش گوشهها و زوایا برای حفظ دقت.

- اندازه قطعه:

- پایداری قطعه: بررسی پایداری قطعه در حین برش و اطمینان از عدم تغییر شکل آن.

- تنشهای داخلی: توجه به تنشهای داخلی قطعه و انتخاب مناسبترین روش برای کاهش آنها.

با بررسی دقیق و کنترل این موارد، میتوان از کیفیت و دقت قطعات تولید شده با استفاده از برش وایرکات اطمینان حاصل کرد.