قطعات دایکاست

قطعات دایکاست (Die Casting) قطعات فلزی هستند که با استفاده از فرآیند دایکاست تولید میشوند. در این فرآیند، فلز مذاب با فشار زیاد به داخل یک قالب (Die) تزریق میشود. پس از سرد شدن و انجماد فلز، قطعه از قالب خارج شده و قطعه دایکاست به دست میآید.

مزایای قطعات دایکاست:

- دقت ابعادی بالا: قطعات دایکاست دارای دقت ابعادی بالایی هستند و میتوان قطعات پیچیدهای با جزئیات دقیق تولید کرد.

- تولید انبوه: فرآیند دایکاست برای تولید انبوه قطعات مناسب است.

- کیفیت سطحی خوب: قطعات دایکاست دارای سطح صاف و یکنواخت هستند که نیاز به پرداختکاری را کاهش میدهد.

- استحکام و دوام: قطعات دایکاست از استحکام و دوام بالایی برخوردارند.

- هزینه تولید پایین: در تولید انبوه، هزینه تولید قطعات دایکاست نسبت به سایر روشهای تولید پایینتر است.

کاربردهای قطعات دایکاست:

قطعات دایکاست در صنایع مختلفی کاربرد دارند، از جمله:

- خودروسازی: تولید قطعات موتور، گیربکس، سیستم تعلیق، بدنه و…

- لوازم خانگی: تولید قطعات ماشین لباسشویی، یخچال، جاروبرقی و…

- صنایع الکترونیک: تولید قطعات تلفن همراه، کامپیوتر، تلویزیون و…

- صنایع روشنایی: تولید بدنه چراغها و…

- ابزارآلات: تولید قطعات دریل، اره و…

فلزات مورد استفاده در دایکاست:

- آلومینیوم: به دلیل وزن کم، استحکام بالا و قابلیت بازیافت، یکی از پرکاربردترین فلزات در دایکاست است.

- روی: به دلیل سیالیت بالا و قابلیت ریختهگری آسان، برای تولید قطعات با جزئیات دقیق مناسب است.

- منیزیم: به دلیل وزن بسیار کم، برای تولید قطعات سبک وزن مناسب است.

- مس: به دلیل هدایت الکتریکی و حرارتی بالا، برای تولید قطعات الکتریکی و حرارتی مناسب است.

به طور خلاصه، قطعات دایکاست قطعات فلزی هستند که با دقت ابعادی بالا، کیفیت سطحی خوب، استحکام و دوام بالا و هزینه تولید پایین تولید میشوند و در صنایع مختلفی کاربرد دارند.

دستگاههایی که قطعات دایکاست را تولید میکنند:

دستگاههایی که قطعات دایکاست را تولید میکنند، به طور کلی به عنوان ماشینهای دایکاست شناخته میشوند. این ماشینها انواع مختلفی دارند و بر اساس نحوه تزریق فلز مذاب به داخل قالب، به دو دسته اصلی تقسیم میشوند:

- ماشینهای دایکاست محفظه گرم (Hot Chamber Die Casting Machines):

- نحوه کار: در این نوع ماشینها، محفظه نگهداری فلز مذاب (بوته) به طور مستقیم در داخل دستگاه قرار دارد و فلز مذاب از طریق یک سیستم پیستونی به داخل قالب تزریق میشود.

- مزایا: سرعت تولید بالا، دقت ابعادی خوب.

- معایب: محدودیت در استفاده از فلزات با نقطه ذوب بالا (به دلیل تماس مستقیم فلز مذاب با قطعات دستگاه)، احتمال آلودگی فلز مذاب.

- فلزات مناسب: 주로 روی، قلع و سرب.

- کاربرد: برای تولید قطعات کوچک با تعداد بالا.

- ماشینهای دایکاست محفظه سرد (Cold Chamber Die Casting Machines):

- نحوه کار: در این نوع ماشینها، فلز مذاب به صورت جداگانه تهیه شده و به داخل یک محفظه تزریق (shot sleeve) ریخته میشود. سپس یک پیستون فلز مذاب را با فشار زیاد به داخل قالب تزریق میکند.

- مزایا: قابلیت استفاده از فلزات با نقطه ذوب بالا، کاهش احتمال آلودگی فلز مذاب، امکان تولید قطعات بزرگتر.

- معایب: سرعت تولید پایینتر نسبت به ماشینهای محفظه گرم.

- فلزات مناسب: آلومینیوم، منیزیم، مس و آلیاژهای آنها.

- کاربرد: برای تولید قطعات بزرگ و پیچیده.

اجزای اصلی یک ماشین دایکاست:

- قالب (Die): قالب دایکاست از دو نیمه تشکیل شده است که پس از بسته شدن، حفرهای را ایجاد میکنند که شکل قطعه مورد نظر را تعیین میکند.

- سیستم تزریق (Injection System): این سیستم شامل پیستون، محفظه تزریق (shot sleeve) و سیستم هیدرولیک یا پنوماتیک است که فلز مذاب را با فشار زیاد به داخل قالب تزریق میکند.

- سیستم بستن قالب (Die Clamping System): این سیستم دو نیمه قالب را در حین تزریق فلز مذاب محکم نگه میدارد و از باز شدن آنها جلوگیری میکند.

- سیستم خنک کننده (Cooling System): این سیستم برای خنک کردن قالب و تسریع فرآیند انجماد فلز مذاب استفاده میشود.

- سیستم کنترل (Control System): این سیستم تمامی عملیات ماشین دایکاست را کنترل میکند و پارامترهایی مانند فشار تزریق، سرعت تزریق، زمان خنک کاری و غیره را تنظیم میکند.

علاوه بر این، ماشینهای دایکاست مدرن مجهز به سیستمهای اتوماسیون پیشرفته مانند رباتها برای برداشتن قطعات و سیستمهای کنترل کیفیت هستند.

به طور خلاصه، دستگاههای دایکاست با استفاده از فشار بالا، فلز مذاب را به داخل قالب تزریق میکنند و قطعات فلزی با دقت و کیفیت بالا تولید میکنند. انتخاب نوع ماشین دایکاست به عوامل مختلفی مانند نوع فلز، اندازه قطعه، پیچیدگی قطعه و تیراژ تولید بستگی دارد.

نحوهی کار ماشینهای دایکاست:

نحوهی کار ماشینهای دایکاست به طور کلی به این صورت است:

1. آمادهسازی:

- آمادهسازی قالب: قالب دایکاست که از دو نیمه تشکیل شده، بررسی و تمیز میشود. در صورت نیاز، از روانکننده برای تسهیل جداسازی قطعه از قالب استفاده میشود.

- تهیه فلز مذاب: فلز مورد نظر در یک کوره ذوب شده و به دمای مناسب رسانده میشود.

2. تزریق فلز مذاب (Injection):

- محفظه گرم:

- در ماشینهای دایکاست محفظه گرم، محفظه نگهداری فلز مذاب (بوته) به طور مستقیم در داخل دستگاه قرار دارد.

- پیستون با حرکت خود، فلز مذاب را از طریق یک مجرا (gooseneck) به داخل قالب هدایت میکند.

- فلز مذاب با فشار زیاد به داخل حفره قالب تزریق میشود.

- محفظه سرد:

- در ماشینهای دایکاست محفظه سرد، فلز مذاب به صورت جداگانه تهیه شده و به داخل یک محفظه تزریق (shot sleeve) ریخته میشود.

- پیستون با حرکت خود، فلز مذاب را با فشار زیاد به داخل قالب تزریق میکند.

3. انجماد (Solidification):

- پس از تزریق، فلز مذاب در داخل قالب شروع به سرد شدن و انجماد میکند.

- سیستم خنک کننده قالب، فرآیند انجماد را تسریع میکند.

4. باز کردن قالب (Die Opening):

- پس از انجماد کامل فلز، دو نیمه قالب از یکدیگر جدا میشوند.

- قطعه دایکاست از داخل قالب بیرون انداخته میشود.

5. جداسازی راهگاه و تغذیه (Ejection):

- راهگاهها و تغذیههای اضافی که به قطعه متصل هستند، جدا میشوند.

- در برخی موارد، قطعه نیاز به پرداختکاری و ماشینکاری دارد.

6. تمیزکاری قالب (Die Cleaning):

- قالب دایکاست برای استفاده مجدد تمیز میشود.

تفاوتهای اصلی بین ماشینهای محفظه گرم و سرد در نحوهی کار:

- محل قرارگیری فلز مذاب: در ماشینهای محفظه گرم، فلز مذاب به طور دائم در داخل دستگاه نگهداری میشود، در حالی که در ماشینهای محفظه سرد، فلز مذاب به صورت جداگانه تهیه و به داخل دستگاه منتقل میشود.

- فشار تزریق: فشار تزریق در ماشینهای محفظه سرد معمولاً بیشتر از ماشینهای محفظه گرم است.

- فلزات قابل استفاده: ماشینهای محفظه گرم برای فلزات با نقطه ذوب پایین مناسب هستند، در حالی که ماشینهای محفظه سرد میتوانند فلزات با نقطه ذوب بالا را نیز فرآوری کنند.

به طور خلاصه، فرآیند دایکاست شامل تزریق فلز مذاب با فشار زیاد به داخل قالب، انجماد فلز، باز کردن قالب و جداسازی قطعه است. انتخاب نوع ماشین دایکاست به نوع فلز، اندازه و پیچیدگی قطعه و تیراژ تولید بستگی دارد.

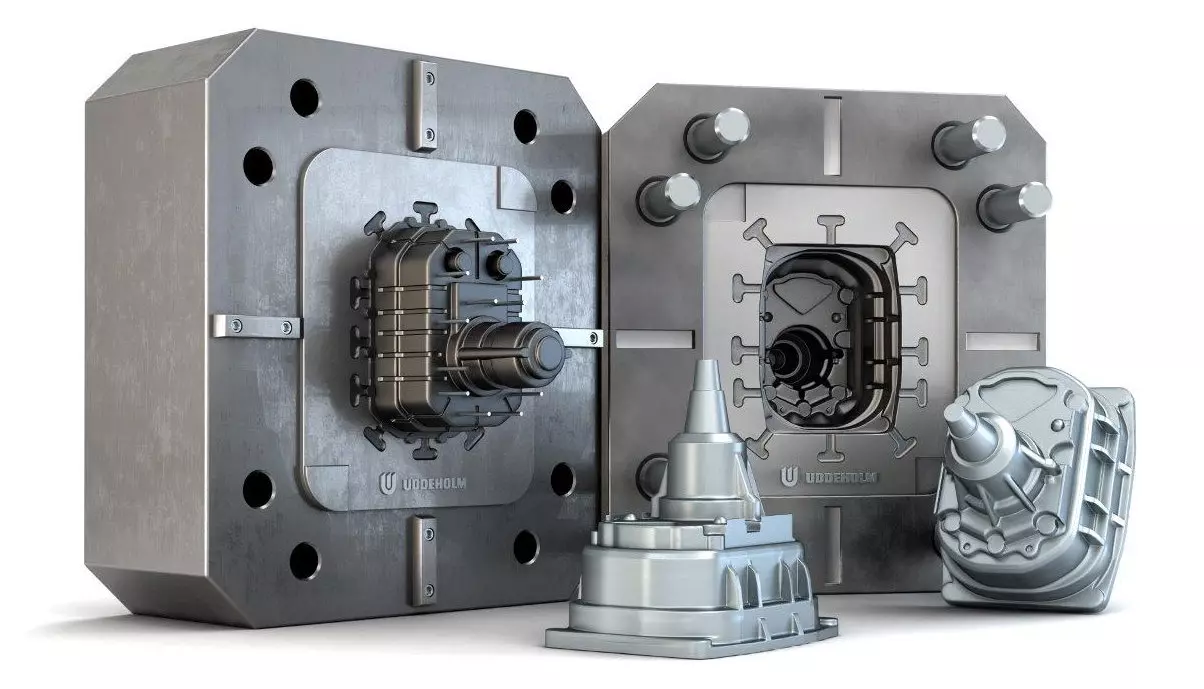

قالب سازی برای تولید قطعات دایکاست:

قالب سازی برای تولید قطعات دایکاست یک فرآیند تخصصی و حیاتی است که به دقت و مهارت بالایی نیاز دارد. قالب دایکاست ابزاری است که شکل نهایی قطعه را تعیین میکند و باید قادر به تحمل فشار و دمای بالای فلز مذاب باشد.

مراحل اصلی قالب سازی برای دایکاست:

- طراحی قالب:

- بررسی طرح قطعه: ابتدا طرح قطعه دایکاست به طور کامل بررسی میشود تا ابعاد، شکل، تلرانسها و سایر مشخصات فنی آن مشخص شود.

- انتخاب نوع قالب: نوع قالب (تک حفرهای، چند حفرهای، کشویی، متحرک و غیره) بر اساس تیراژ تولید، پیچیدگی قطعه و نوع ماشین دایکاست انتخاب میشود.

- طراحی سیستم راهگاهی: سیستم راهگاهی (sprue, runner, gate) طراحی میشود تا فلز مذاب به طور یکنواخت و بدون ایجاد تلاطم به داخل حفره قالب هدایت شود.

- طراحی سیستم تغذیه: سیستم تغذیه (riser) طراحی میشود تا جبران انقباض فلز در حین انجماد را انجام دهد و از ایجاد تخلخل در قطعه جلوگیری کند.

- طراحی سیستم خنک کننده: سیستم خنک کننده (cooling channels) طراحی میشود تا حرارت قالب را به طور یکنواخت کاهش دهد و فرآیند انجماد را تسریع کند.

- طراحی سیستم پران: سیستم پران (ejector pins) طراحی میشود تا قطعه پس از انجماد به راحتی از داخل قالب خارج شود.

- تهیه نقشه детали شده: پس از طراحی کامل، نقشههای детально شدهای از تمامی اجزای قالب تهیه میشود.

- انتخاب مواد:

- جنس قالب: معمولاً از فولادهای ابزاری گرمکار (hot-work tool steels) مانند H13، H11 و P20 برای ساخت قالب دایکاست استفاده میشود. این فولادها دارای استحکام بالا، مقاومت در برابر حرارت و سختی مناسب هستند.

- جنس پرانها: از فولادهای سخت و مقاوم در برابر سایش برای ساخت پرانها استفاده میشود.

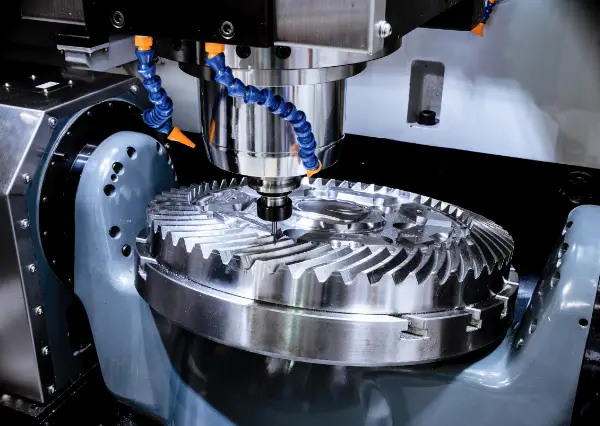

- ماشینکاری:

- تهیه مواد اولیه: قطعات فولادی مورد نیاز برای ساخت قالب تهیه میشوند.

- ماشینکاری اولیه: قطعات فولادی با استفاده از ماشینهای فرز، تراش، سنگ و غیره به ابعاد تقریبی میرسند.

- عملیات حرارتی: قطعات فولادی تحت عملیات حرارتی قرار میگیرند تا سختی و استحکام آنها افزایش یابد.

- ماشینکاری نهایی: قطعات فولادی با استفاده از ماشینهای CNC، EDM (Electro Discharge Machining) و وایرکات به ابعاد دقیق و با کیفیت سطحی مطلوب میرسند.

- پولیش: سطوح داخلی حفره قالب و سیستم راهگاهی پولیش میشوند تا از چسبندگی فلز مذاب به قالب جلوگیری شود و کیفیت سطحی قطعه بهبود یابد.

- مونتاژ:

- تمامی اجزای قالب (نیمههای قالب، سیستم راهگاهی، سیستم تغذیه، سیستم خنک کننده، سیستم پران و غیره) با دقت مونتاژ میشوند.

- قالب مونتاژ شده به طور کامل بررسی میشود تا از عملکرد صحیح تمامی اجزا اطمینان حاصل شود.

- آزمایش قالب:

- قالب ساخته شده بر روی ماشین دایکاست نصب میشود و با استفاده از فلز مذاب آزمایش میشود.

- در حین آزمایش، پارامترهای مختلفی مانند فشار تزریق، سرعت تزریق، دمای قالب و غیره تنظیم میشوند تا قطعهای با کیفیت مطلوب تولید شود.

- پس از آزمایش، قطعه تولید شده به طور کامل بررسی میشود و در صورت نیاز، اصلاحات لازم بر روی قالب انجام میشود.

نکات مهم در قالب سازی دایکاست:

- دقت ابعادی: قالب دایکاست باید با دقت ابعادی بسیار بالا ساخته شود تا قطعات تولید شده دارای ابعاد و تلرانسهای دقیقی باشند.

- کیفیت سطحی: سطح داخلی حفره قالب باید صاف و صیقلی باشد تا از چسبندگی فلز مذاب به قالب جلوگیری شود و کیفیت سطحی قطعه بهبود یابد.

- مقاومت در برابر حرارت و فشار: قالب دایکاست باید قادر به تحمل حرارت و فشار بالای فلز مذاب باشد.

- سیستم خنک کننده مناسب: سیستم خنک کننده باید به گونهای طراحی شود که حرارت قالب را به طور یکنواخت کاهش دهد و فرآیند انجماد را تسریع کند.

- سیستم پران مناسب: سیستم پران باید قادر به خارج کردن قطعه از داخل قالب بدون آسیب رساندن به آن باشد.

قالب سازی برای تولید قطعات دایکاست یک فرآیند پیچیده و پرهزینه است، اما با طراحی و ساخت صحیح قالب، میتوان قطعات با کیفیت بالا و در تیراژ بالا تولید کرد.

با روش دایکاست چه قطعاتی می توان تولید کرد؟

با روش دایکاست میتوان طیف گستردهای از قطعات فلزی را تولید کرد، به شرطی که از فلزات مناسب برای این فرآیند (آلومینیوم، روی، منیزیم، مس و آلیاژهای آنها) استفاده شود. در اینجا چند نمونه از قطعاتی که معمولاً با روش دایکاست تولید میشوند، آورده شده است:

صنعت خودرو:

- بلوک سیلندر: به دلیل پیچیدگی شکل و نیاز به استحکام بالا، بلوک سیلندر معمولاً از آلومینیوم دایکاست تولید میشود.

- سرسیلندر: مانند بلوک سیلندر، سرسیلندر نیز به دلیل پیچیدگی و نیاز به مقاومت حرارتی بالا، معمولاً از آلومینیوم دایکاست تولید میشود.

- منیفولد هوا: منیفولد هوا به دلیل شکل پیچیده و نیاز به وزن کم، معمولاً از آلومینیوم یا منیزیم دایکاست تولید میشود.

- بدنه گیربکس: بدنه گیربکس به دلیل نیاز به استحکام بالا و دقت ابعادی، معمولاً از آلومینیوم دایکاست تولید میشود.

- پمپ روغن: پمپ روغن به دلیل نیاز به دقت ابعادی و مقاومت در برابر سایش، معمولاً از آلومینیوم دایکاست تولید میشود.

- محفظه ترموستات: محفظه ترموستات به دلیل نیاز به مقاومت در برابر حرارت و خوردگی، معمولاً از آلومینیوم دایکاست تولید میشود.

- دسته موتور: دسته موتور به دلیل نیاز به استحکام و تحمل وزن موتور، معمولاً از آلومینیوم دایکاست تولید میشود.

لوازم خانگی:

- بدنه ماشین لباسشویی: بدنه ماشین لباسشویی به دلیل نیاز به استحکام و مقاومت در برابر خوردگی، معمولاً از آلومینیوم دایکاست تولید میشود.

- بدنه یخچال: بدنه یخچال به دلیل نیاز به عایق حرارتی و استحکام، معمولاً از آلومینیوم دایکاست تولید میشود.

- قطعات جاروبرقی: قطعات مختلف جاروبرقی مانند موتور، فن و بدنه، معمولاً از آلومینیوم یا روی دایکاست تولید میشوند.

- قطعات اجاق گاز: قطعات مختلف اجاق گاز مانند شعله پخش کن، شیرها و بدنه، معمولاً از آلومینیوم یا روی دایکاست تولید میشوند.

صنایع الکترونیک:

- بدنه تلفن همراه: بدنه تلفن همراه به دلیل نیاز به وزن کم، استحکام و زیبایی، معمولاً از آلومینیوم دایکاست تولید میشود.

- بدنه لپ تاپ: بدنه لپ تاپ به دلیل نیاز به وزن کم، استحکام و دفع حرارت، معمولاً از آلومینیوم یا منیزیم دایکاست تولید میشود.

- بدنه تلویزیون: بدنه تلویزیون به دلیل نیاز به استحکام و زیبایی، معمولاً از آلومینیوم دایکاست تولید میشود.

- هیت سینک: هیت سینک به دلیل نیاز به هدایت حرارتی بالا، معمولاً از آلومینیوم دایکاست تولید میشود.

صنایع روشنایی:

- بدنه چراغها: بدنه چراغهای خیابانی، پارکی و صنعتی به دلیل نیاز به استحکام، مقاومت در برابر عوامل جوی و دفع حرارت، معمولاً از آلومینیوم دایکاست تولید میشود.

- رفلکتور: رفلکتور به دلیل نیاز به انعکاس نور و دقت ابعادی، معمولاً از آلومینیوم دایکاست تولید میشود.

ابزارآلات:

- بدنه دریل: بدنه دریل به دلیل نیاز به استحکام و ارگونومی، معمولاً از آلومینیوم دایکاست تولید میشود.

- بدنه اره: بدنه اره به دلیل نیاز به استحکام و ایمنی، معمولاً از آلومینیوم دایکاست تولید میشود.

- بدنه چکش تخریب: بدنه چکش تخریب به دلیل نیاز به استحکام و مقاومت در برابر ضربه، معمولاً از آلومینیوم دایکاست تولید میشود.

سایر کاربردها:

- یراق آلات: انواع یراق آلات درب و پنجره، لولاها، دستگیرهها و قفلها معمولاً از روی دایکاست تولید میشوند.

- اسباب بازی: بسیاری از قطعات اسباب بازیها از روی یا آلومینیوم دایکاست تولید میشوند.

- قطعات مبلمان: قطعات تزئینی و ساختاری مبلمان معمولاً از آلومینیوم دایکاست تولید میشوند.

به طور خلاصه، دایکاست برای تولید قطعاتی با شکل پیچیده، دقت ابعادی بالا، کیفیت سطحی خوب و تیراژ بالا مناسب است. انتخاب فلز مناسب برای دایکاست به کاربرد قطعه، خواص مورد نیاز و هزینه تولید بستگی دارد.