مقدمه

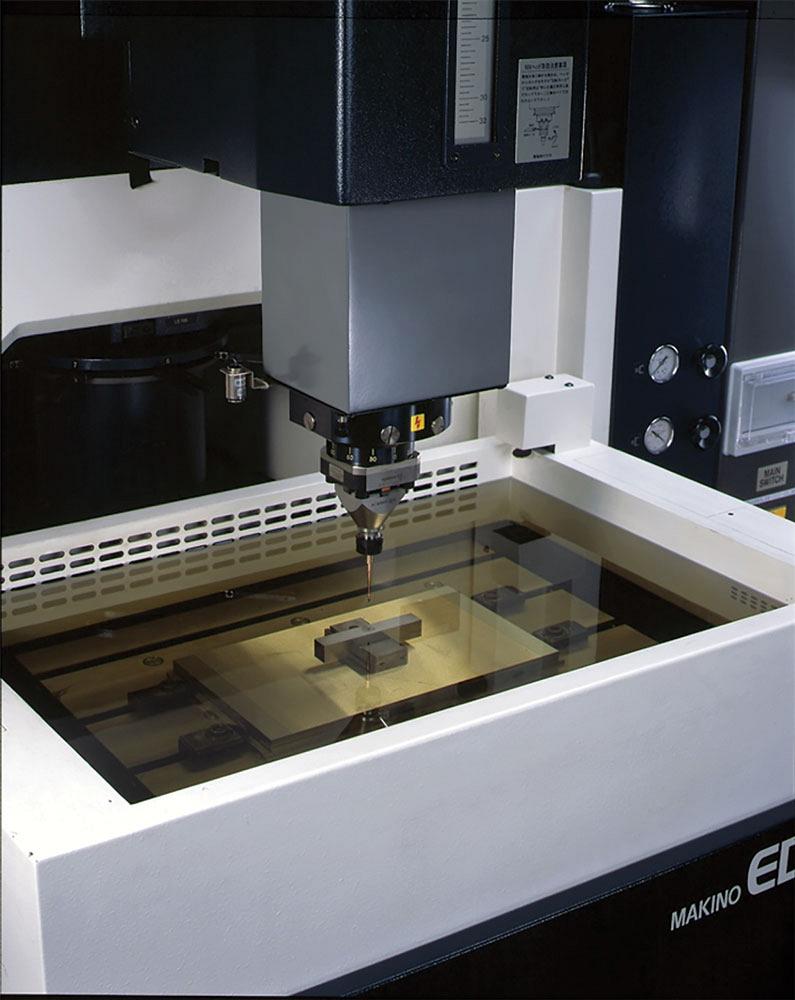

دستگاه اسپارک یا ماشین تخلیه الکتریکی (Electrical Discharge Machine – EDM) یکی از فناوریهای پیشرفته ماشینکاری است که امکان برادهبرداری از مواد سخت و دشوار را با استفاده از تخلیهی الکتریکی فراهم میکند. این روش نخستین بار در دههی 1940 میلادی توسط دانشمندان روسی «لازارِنکو» پایهگذاری شد و از آن زمان بهعنوان انقلابی در زمینهی فرآیندهای ساخت دقیق شناخته میشود.

اساس عملکرد دستگاه EDM

در فرآیند EDM، حذف مواد نه از طریق تماس مکانیکی، بلکه بهوسیلهی جرقههای الکتریکی بین الکترود و قطعهکار انجام میشود. الکترود و قطعهکار در فاصلهی بسیار کمی از یکدیگر (چند میکرون) قرار داشته و درون مایع دیالکتریک (اغلب روغنها یا آبهای دییونیزهشده) غوطهور میشوند. زمانیکه ولتاژ بین الکترود و قطعه افزایش یابد، دیالکتریک موضعی یونیزه شده و قوس الکتریکی ایجاد میگردد. حرارت موضعی ناشی از این قوس، بخشی از فلز را ذوب و تبخیر کرده و سپس توسط مایع دیالکتریک شسته میشود.

معادلات اساسی فرآیند (به صورت مفهومی):

- جریان تخلیه: (I)

- ولتاژ تخلیه: (V)

- زمان روشن بودن پالس (On-Time): (t_{on})

- زمان خاموش بودن پالس (Off-Time): (t_{off})

نرخ برداشت ماده (MRR) به طور مستقیم با انرژی تخلیه و فرکانس جرقهها مرتبط است.

اجزای اصلی دستگاه اسپارک

- منبع تغذیه (Power Supply): تأمینکنندهی پالسهای ولتاژ بالا و جریان کنترلشده برای ایجاد تخلیههای الکتریکی. این بخش وظیفه دارد تا شکل موج پالس (مستقیم، مربعی، یا پالسهای برهمنهاده) را تنظیم کند.

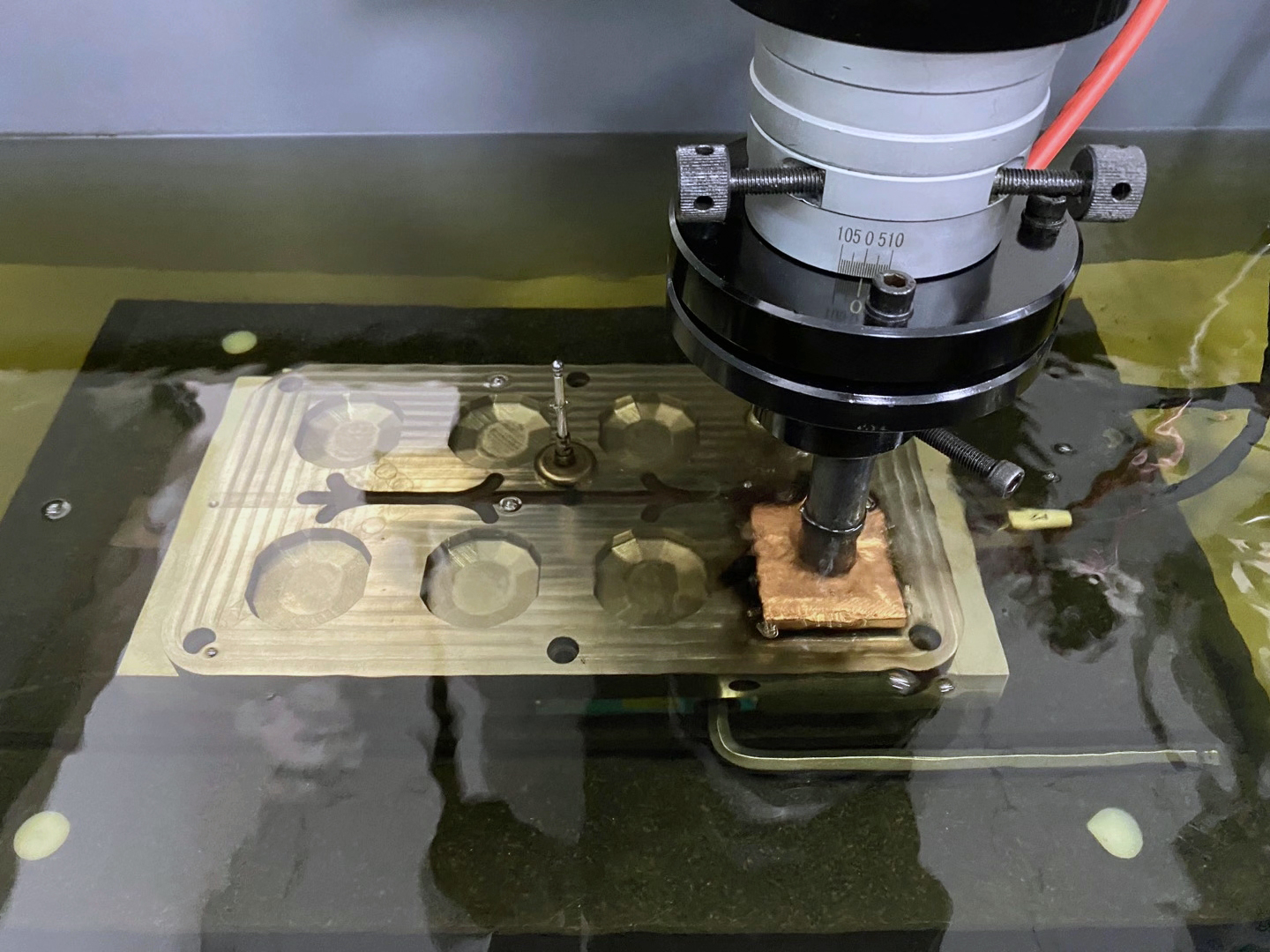

- الکترود (Electrode or Tool): شکلی معکوس از قطعهای که باید ماشینکاری شود، معمولاً از جنس مس یا گرافیت ساخته میشود. مواد الکترود باید رسانای خوب و در عین حال در برابر سایش نسبتاً مقاوم باشند.

- سیستم دیالکتریک: مایعی که برای جلوگیری از اتصال دائم بین الکترود و قطعه استفاده میشود و ذرات ساییدهشده را خارج میکند (به عنوان پاککننده یا Flush عمل میکند). این مایع باید دارای ثابت دیالکتریک بالا باشد.

- محورهای حرکتی (Servo System): کنترلکنندهی فاصله بین الکترود و قطعه برای حفظ تخلیهی پایدار. این سیستم به طور مداوم فاصله (d) را تنظیم میکند تا تخلیه مطلوب برقرار باشد.

- قطعهکار (Workpiece): مادهی رسانایی که باید ماشینکاری شود.

انواع ماشین EDM

- EDM فرو رونده (Die Sinking EDM): در این نوع، الکترود بهصورت سهبعدی شکل داده میشود تا حفرهی دلخواه را بر روی قطعه بسازد. معمولاً برای ساخت قالبها و حفرههای پیچیده کاربرد دارد. میزان برداشت مواد در این روش بالاتر از وایرکات است اما دقت نهایی وابسته به سایش الکترود است.

- EDM وایرکات (Wire Cut EDM): در این شیوه، از سیمی نازک (معمولاً برنجی، مسی یا پوششدادهشده) بهعنوان الکترود استفاده میشود که بهصورت پیوسته حرکت کرده و قادر است برشهای دقیق و ظریف را ایجاد کند. این سیم در طول فرآیند مصرف میشود و به طور مداوم جایگزین میگردد. این روش برای برشهای دوبعدی (2D) با دقت بسیار بالا مناسب است.

- EDM سوراخزن (Hole Drilling EDM): جهت ایجاد سوراخهای ریز و عمیق در قطعات سخت مانند توربینها یا قالبهای خنککننده استفاده میشود. این دستگاهها معمولاً از الکترودهای لولهای (برس یا لوله) با قطر بسیار کوچک استفاده میکنند.

مزایای دستگاه اسپارک نسبت به روشهای سنتی

- امکان ماشینکاری مواد بسیار سخت مانند کاربیدها، فولادهای سختشده (HRC 60+) و تیتانیوم، زیرا فرآیند مکانیکی نیست.

- دستیابی به دقت ابعادی بسیار بالا (در حد میکرومتر) و پرداخت سطح عالی (بسته به تنظیمات فرکانس).

- عدم نیاز به نیروی مکانیکی و ابزارهای برندهی تماسی، که باعث میشود فشاری بر روی قطعه وارد نشود.

- قابلیت تولید اشکال پیچیده و زوایای داخلی تیز در قالبسازی.

- مناسب برای قطعات شکننده یا نازک که در روشهای سنتی دچار تغییر شکل یا اعوجاج میشوند.

محدودیتها و چالشها

- فقط برای مواد رسانا (فلزات و برخی سرامیکهای رسانا) مناسب است.

- نرخ برداشت ماده (MRR) نسبت به ماشینکاری سنتی (مانند فرزکاری) کمتر است، مگر در مراحل اولیه سایش.

- سایش الکترود در اثر تخلیههای مکرر اجتنابناپذیر است (بویژه در EDM فرو رونده)، که نیازمند جبران مداوم فاصله توسط سیستم سروو است.

- نیاز به مایع دیالکتریک خاص و سیستم فیلتراسیون دقیق برای حفظ خواص عایقی مایع.

- تولید منطقهی تحت تأثیر حرارت (Heat Affected Zone – HAZ) در سطح ماشینکاری شده که ممکن است خواص متالورژیکی سطح را تغییر دهد.

کاربردهای صنعتی دستگاه EDM

- صنایع قالبسازی: ساخت قالبهای تزریق پلاستیک، فورج و دایکست، به خصوص برای ایجاد جزئیات ریز در حفرهها.

- صنایع هوافضا: ماشینکاری آلیاژهای نیکل، تیتانیوم و سوپرآلیاژها که سختی بسیار بالایی دارند.

- صنایع خودروسازی: تولید قطعات دقیق برای سیستمهای سوخترسانی (مانند انژکتورها)، موتور و گیربکس.

- مهندسی پزشکی: ساخت ابزارهای جراحی و ایمپلنتهای فلزی با دقت بالا، بهویژه برای تیتانیوم و آلیاژهای زیستسازگار.

- تولید ابزار: ساخت قالبهای برش و پانچهای دقیق.

پیشرفتهای فناورانه در EDM

در سالهای اخیر پیشرفتهای قابل توجهی در زمینهی EDM صورت گرفته است:

- EDM CNC: ترکیب فناوری کنترل عددی رایانهای با فرآیند اسپارک برای افزایش دقت، تکرارپذیری و امکان ماشینکاری چند محوره (3D).

- Hybrid EDM: ترکیب EDM با فرآیندهای دیگر مانند اولتراسونیک (US-EDM) یا فرزکاری (ECM-EDM) برای بهبود سرعت و کیفیت سطح نهایی.

- EDM با دیالکتریک نانو: استفاده از نانوسیالات (مانند افزودن نانوذرات اکسید فلزی به روغن دیالکتریک) برای افزایش هدایت الکتریکی پایدار و بهبود نرخ برداشت و کاهش سایش الکترود.

- کنترل هوشمند: استفاده از الگوریتمهای یادگیری ماشینی برای تنظیم لحظهای پارامترهای پالس (ولتاژ و جریان) بر اساس بازخورد سنسورهای تخلیه.

۱. مکانیسم اصلی فرآیند EDM: تخلیه الکتریکی کنترلشده

ماشینکاری تخلیه الکتریکی (Electrical Discharge Machining یا EDM) یک فرآیند فرسایش حرارتی (Thermal Erosion) است که در آن ماده از قطعه کار (Workpiece) با استفاده از تخلیه الکتریکی مکرر بین یک الکترود و قطعه کار برداشته میشود. این فرآیند باید در یک محیط عایق انجام شود تا تخلیه کنترل شده باشد.

الف. گامهای اصلی تخلیه الکتریکی:

- اعمال ولتاژ: یک ولتاژ پالس (DC یا AC) بین الکترود (ابزار) و قطعه کار اعمال میشود، در حالی که هر دو در یک مایع دیالکتریک غوطهور هستند.

- یونیزاسیون دیالکتریک: با افزایش ولتاژ، میدان الکتریکی در شکاف کوچک بین الکترود و قطعه کار به حدی قوی میشود که مولکولهای دیالکتریک (مانند روغن یا آب دییونیزه) را یونیزه کرده و آن را موقتاً رسانا میکند. این فرآیند منجر به ایجاد یک کانال پلاسمای رسانا میشود.

- تخلیه (Spark): جرقهای قدرتمند از الکترود به سمت قطعه کار جهش میکند. دمای این پلاسما به سرعت به 8,0008,0008,000 تا 12,00012,00012,000 درجه سانتیگراد میرسد.

- فرسایش ماده: این حرارت شدید باعث ذوب شدن و تبخیر مقدار بسیار ناچیزی از ماده هم در الکترود و هم در قطعه کار در یک ناحیه بسیار کوچک میشود.

- پاکسازی (Flushing): با قطع پالس ولتاژ، کانال پلاسما فرو میپاشد و مایع دیالکتریک تازه به درون شکاف جاری شده و ذرات مذاب (که به آنها اسفروئید میگویند) را از ناحیه برش خارج میکند.

- تکرار: این چرخه با سرعت بسیار بالا (معمولاً چند هزار بار در ثانیه) تکرار میشود تا شکل مورد نظر ایجاد شود.

۲. اجزای اصلی دستگاه EDM

یک دستگاه EDM از چهار سیستم اصلی تشکیل شده است که همگی برای اطمینان از دقت و کنترل فرآیند حیاتی هستند:

۱. منبع تغذیه (Power Supply Unit - PSU)

این بخش مسئول تأمین انرژی پالسهای ولتاژ و جریان کنترلشده است. طراحی منبع تغذیه مستقیماً بر پارامترهای فرآیند تأثیر میگذارد:

- زمان روشن (On-Time): مدت زمانی که جریان از طریق شکاف عبور میکند (مستقیماً بر انرژی هر جرقه تأثیر میگذارد).

- زمان خاموش (Off-Time): زمانی که جریان قطع است و به دیالکتریک فرصت میدهد تا خنک شده و ذرات فرسایشیافته را پاک کند.

- جریان پیک (Peak Current): تعیینکننده نرخ برداشت ماده و همچنین میزان حرارت و فرسایش الکترود است.

۲. الکترود (Tool)

الکترود ابزاری است که شکل منفی قطعه کار را دارد.

- جنس: باید هدایت الکتریکی بالا و مقاومت حرارتی خوبی داشته باشد. متداولترین مواد عبارتند از:

- گرافیت: مناسب برای ماشینکاری سریع و تولید سطوح خشنتر.

- مس (Copper): مناسب برای قطعات دقیقتر و ماشینکاری دقیقتر.

- آلیاژهای تنگستن: برای الکترودهای بسیار نازک و سخت.

- فرسایش الکترود (Tool Wear): الکترود نیز در فرآیند خورده میشود. در دستگاههای Sinker EDM، نیاز به جبران این فرسایش برای حفظ دقت است؛ در Wire EDM، سیم مصرفی خود نقش الکترود را ایفا میکند.

۳. سیال دیالکتریک (Dielectric Fluid)

این سیال چندین نقش حیاتی در فرآیند EDM ایفا میکند:

- عایقبندی: جلوگیری از تخلیه الکتریکی ناخواسته در ولتاژهای پایین.

- انتقال انرژی: یونیزه شدن و ایجاد کانال پلاسما.

- خنککاری: جذب حرارت ناشی از تخلیه.

- شستشو (Flushing): خارج کردن مواد فرسایشیافته (اسفروئیدها) از منطقه برش.

- انواع رایج: روغنهای مبتنی بر هیدروکربن (برای EDM با سرعت بالا) و آب دییونیزه (برای Wire EDM).

۴. سیستم تغذیه و کنترل (Feed Control System)

این سیستم وظیفه دارد الکترود را با دقت بسیار بالایی به سمت قطعه کار نزدیک کرده و فاصله شکاف (Spark Gap) را ثابت نگه دارد.

- کنترل سروو (Servo Control): این کنترلکنندهها با نظارت بر ولتاژ و جریان، فاصله را تنظیم میکنند تا تخلیه الکتریکی به طور پیوسته و پایدار انجام شود. اگر فاصله خیلی زیاد باشد، جرقه قطع میشود؛ اگر خیلی کم باشد، الکترود به قطعه کار میچسبد (شورت/Short Circuit) و فرآیند متوقف میشود.

نتیجهگیری

ماشین EDM یکی از مهمترین و دقیقترین فناوریهای ماشینکاری غیرتماسی محسوب میشود که جایگاه ویژهای در صنایع پیشرفته پیدا کرده است. توانایی آن در کار با مواد بسیار سخت، تولید اشکال پیچیده و حفظ دقت بالا، موجب شده تا همچنان یکی از ابزارهای کلیدی در تولید قالبها و قطعات حساس باشد. با توسعهی فناوریهای کنترلی و مواد جدید، آیندهی EDM در مسیر بهینهسازی بیشتر، افزایش سرعت و اتوماسیون کامل فرآیند قرار دارد.

دیدگاه خود را بنویسید