- تراشکاری مخروطی (Taper Turning):

- چرا نیاز داریم مخروط بتراشیم؟ کاربردهاش کجاست؟ (مثل اتصالات، قطعات ماشینآلات)

- روشهای مختلف ایجاد مخروط:

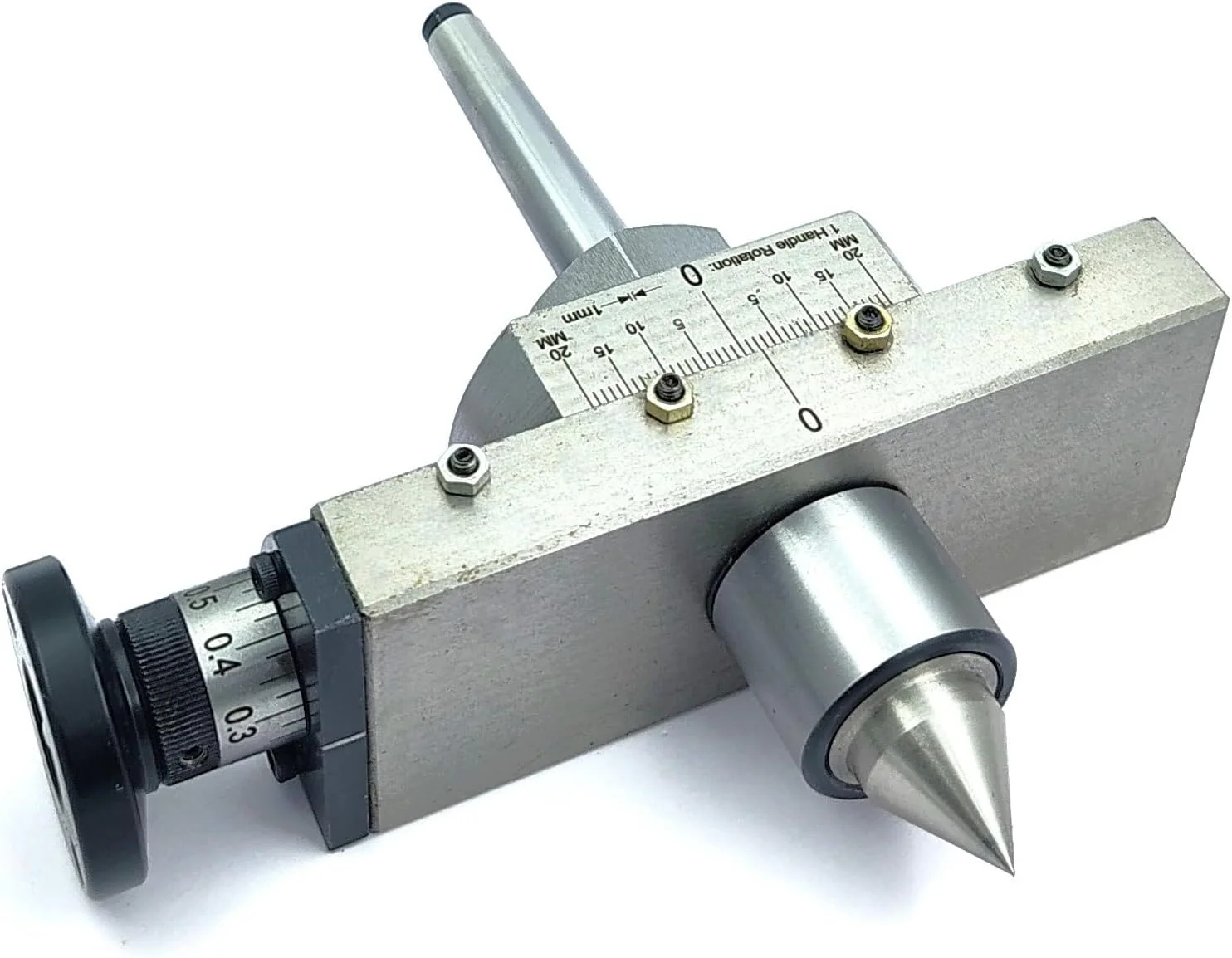

- با استفاده از لینت (Tailstock Offset)

- با استفاده از ابزار مرغک متحرک (Compound Slide)

- با استفاده از دستگاههای کپی تراش (Taper Turning Attachment)

- تراشکاری مخروطی در CNC (مفهوم برنامه نویسی و محاسبه زوایا)

- محاسبات مربوط به تراشکاری مخروطی (مثلاً محاسبه آفست مرغک)

- رزوه زنی (Thread Cutting):

- مفاهیم پایه رزوه (گام، قطر، فرم رزوه)

- انواع رزوه: مثلثی، مربعی، ذوزنقهای و… و کاربرد هر کدام.

- روشهای رزوه زنی:

- با استفاده از دستگاه تراش سنتی (انتخاب چرخدندهها، تنظیم سرعت، درگیری مهره نیمپیچ)

- رزوه زنی با دستگاه CNC (برنامهنویسی و استفاده از سیکلهای رزوه زنی)

- ابزارهای رزوه زنی.

- نکات و چالشها در رزوه زنی دقیق.

- شیار زنی (Grooving):

- چرا شیار میزنیم؟ (آببندی، محل نصب اورینگ، شیار خروج ابزار)

- ابزارهای شیار زنی.

- شیار زنی داخلی و خارجی.

- دقت در عرض و عمق شیار.

- برقوکاری (Reaming):

- هدف از برقوکاری (افزایش دقت و کیفیت سطح داخلی سوراخ)

- انواع برقو (دستی، ماشینی، قابل تنظیم)

- مراحل برقوکاری (سوراخکاری اولیه، رعایت میزان بار)

- نکات مهم برای رسیدن به دقت بالا.

- تراشکاری قطعات خارج از مرکز (Eccentric Turning):

- کاربردها (میللنگ، بادامک، قطعات خاص)

- نیاز به فیکسچرهای خاص یا استفاده از چهارنظام مستقل.

- چالشهای تنظیم و دقت.

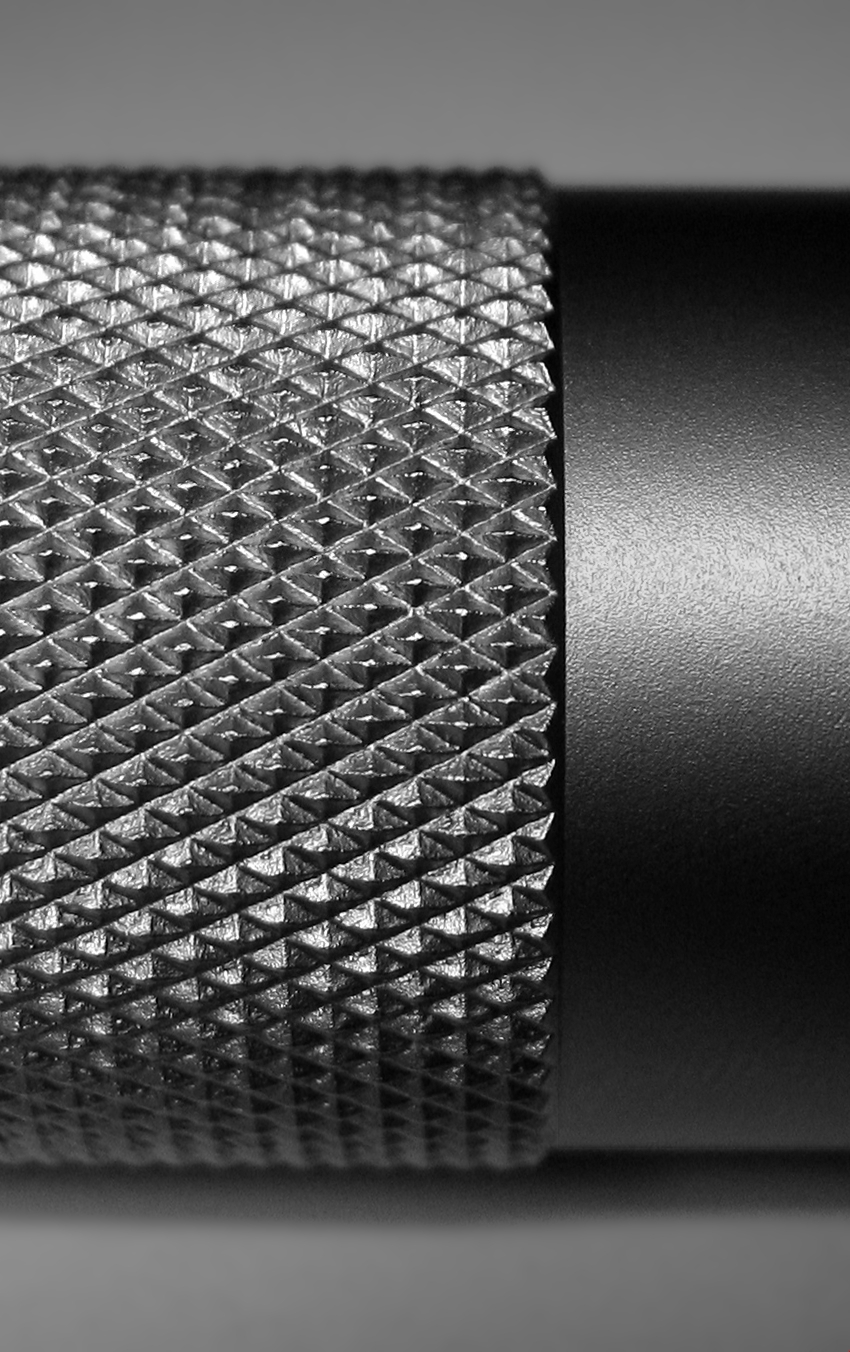

- آج زنی (Knurling):

- هدف (ایجاد بافت برجسته برای افزایش چسبندگی یا زیبایی)

- انواع آج (مستقیم، چپ و راست)

- ابزارهای آج زنی (انواع غلتکها)

- نکات مهم برای آج زنی موفق.

۱. تراشکاری مخروطی (Taper Turning)

هدف: ایجاد سطوح مخروطی روی قطعه کار.

کاربردها:

- اتصالات مخروطی: برای مونتاژ دقیق و محکم قطعات بدون نیاز به پیچ و مهره (مثل اتصالات اسپیندل ماشینابزار).

- پینهای مخروطی: برای همراستایی دقیق و موقت دو قطعه.

- شیرآلات و لولهها: برای آببندی بهتر.

- قطعات تزئینی: ایجاد زیبایی در طراحی.

روشهای ایجاد مخروط:

- الف) با استفاده از لینت (Tailstock Set-Over Method):

- اصل کار: جابجا کردن محور مرغک (Tailstock) نسبت به محور اسپیندل اصلی. این کار باعث میشه ابزار تراش، در حین حرکت طولی، یک مسیر مورب رو طی کنه و سطح مخروطی ایجاد بشه.

- مزایا: نسبتاً ساده برای پیادهسازی روی ماشینهای سنتی.

- معایب:

- فقط برای مخروطهای خارجی با طول زیاد مناسبه.

- نیاز به محاسبات دقیق برای تعیین میزان آفست مرغک.

- ممکنه باعث سایش نامتقارن مرغک بشه.

- محاسبات:

- برای مخروط کامل: Set-over = (D - d) * L / (2 * l)

- D = قطر بزرگ مخروط

- d = قطر کوچک مخروط

- L = طول کل قطعه

- l = طول مخروط

- برای نصف مخروط (در صورتی که فقط یک طرف مخروطی باشه): Set-over = (D - d) / 2

- ب) با استفاده از ابزار مرغک متحرک (Compound Slide Method):

- اصل کار: چرخاندن ابزارگیر (Compound Slide) به زاویه مورد نظر و حرکت دادن اون با دست.

- مزایا:

- مناسب برای مخروطهای کوتاه و شیبدار (هم خارجی و هم داخلی).

- تنظیم سریع و آسان.

- معایب:

- فقط برای طولهای کوتاه مناسبه، چون باید به صورت دستی حرکت داده بشه.

- دقت کمتر در مقایسه با روشهای دیگه برای طولهای بلند.

- ج) با استفاده از دستگاههای کپی تراش (Taper Turning Attachment):

- اصل کار: یک مکانیزم راهنما که حرکت ابزار رو کنترل میکنه و به صورت خودکار، متناسب با شیب راهنما، ابزار رو جابجا میکنه.

- مزایا:

- دقت بالا و کیفیت سطح عالی.

- امکان تراشکاری مخروطهای خارجی و داخلی.

- عملکرد خودکار.

- معایب: نیاز به تجهیزات جانبی و نصب روی دستگاه.

- د) تراشکاری مخروطی در CNC (Computer Numerical Control):

- اصل کار: برنامهنویسی دستگاه برای حرکت ابزار در یک مسیر خطی با شیب مشخص.

- مزایا:

- دقت فوقالعاده بالا و تکرارپذیری بینظیر.

- امکان تراشکاری مخروطهای پیچیده و ترکیبی.

- بدون نیاز به تنظیمات مکانیکی دستی.

- برنامهنویسی: استفاده از کدهای G01 با مختصات نقطه شروع و پایان مخروط. مثلاً: G01 X... Z... F... که X و Z مختصات نهایی رو مشخص میکنن و دستگاه خودش شیب رو محاسبه میکنه.

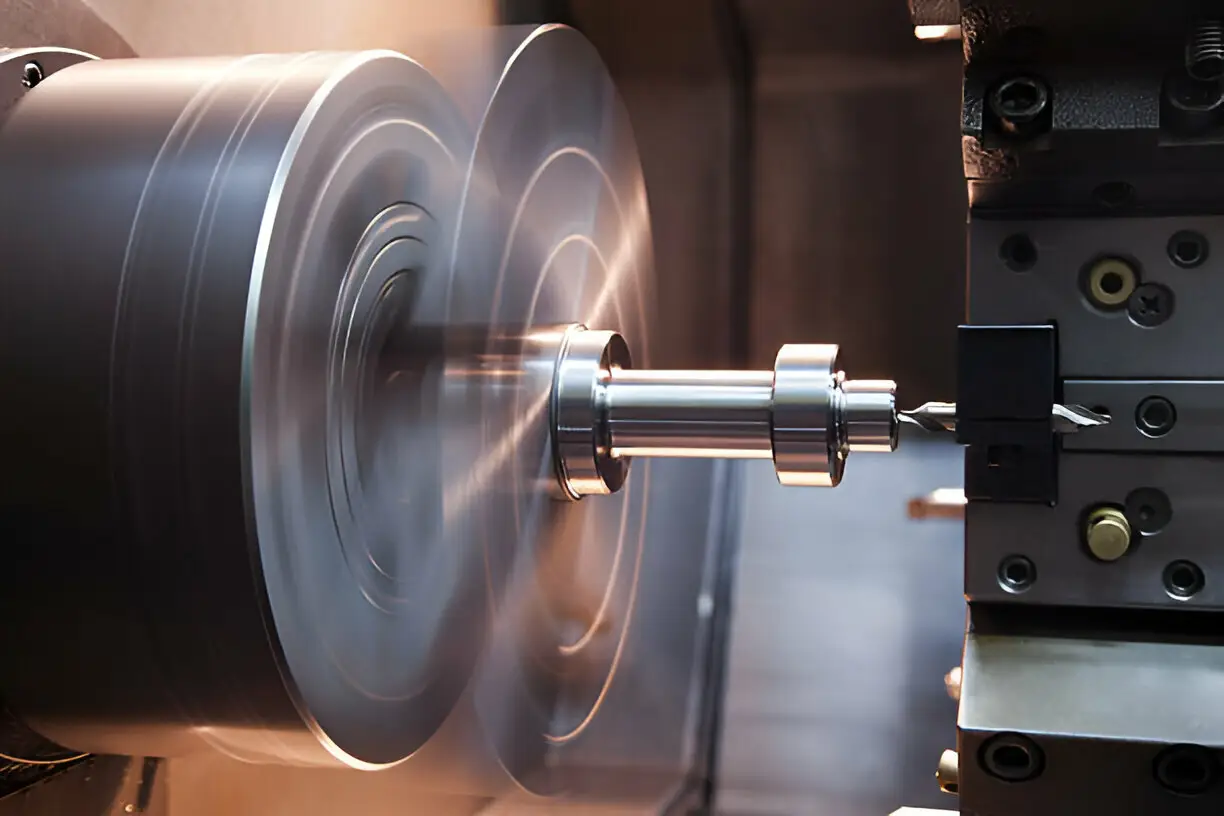

۲. رزوه زنی (Thread Cutting)

هدف: ایجاد رزوههای دقیق روی قطعات برای مونتاژ با پیچ و مهره یا اتصالات لولهای.

مفاهیم پایه رزوه:

- قطر اسمی (Nominal Diameter): قطر بیرونی رزوه.

- قطر گام (Pitch Diameter): قطر نظری که دندانههای رزوه در اون عرض یکسانی دارن.

- گام (Pitch): فاصله بین دو نقطه متناظر در دو دندانه مجاور رزوه (بر حسب میلیمتر یا اینچ).

- عمق رزوه: فاصله بین نوک رزوه و ریشه رزوه.

- فرم رزوه (Thread Form): شکل مقطع رزوه (مثلاً مثلثی، مربعی، ذوزنقهای).

انواع رزوه و کاربردها:

- رزوههای مثلثی (V-Thread): پرکاربردترین نوع، برای اتصال عمومی قطعات (مثلاً متریک، UNC، UNF).

- رزوههای مربعی (Square Thread): برای انتقال نیرو در حرکتهای خطی (مثل جکها، پیچهای بالابر).

- رزوههای ذوزنقهای (Acme Thread): ترکیبی از مربع و مثلثی، برای انتقال نیرو با کارایی بالا (مثلاً پیچهای لید اسکرو در ماشینابزار).

- رزوههای ارهای (Buttress Thread): برای انتقال نیرو در یک جهت (مثلاً در پرسها).

روشهای رزوه زنی:

- الف) با استفاده از دستگاه تراش سنتی:

- انتخاب چرخدندهها: مهمترین مرحله برای تنظیم نسبت سرعت چرخش قطعه کار و حرکت ریل (Lead Screw) به منظور دستیابی به گام صحیح. (نیاز به جداول چرخدندههای ماشین).

- تنظیم سرعت اسپیندل: سرعت پایین برای کنترل بهتر و دقت بالاتر.

- ابزار رزوه زنی: ابزار تک نقطهای با زاویه صحیح (۶۰ درجه برای متریک و UN، ۵۵ درجه برای Whitworth و…).

- درگیری مهره نیمپیچ (Half-Nut Lever): اهرمی که ریل دستگاه (Lead Screw) رو به کالسکه متصل میکنه و حرکت طولی ابزار رو در حین چرخش قطعه کار کنترل میکنه. درگیری صحیح در یک نقطه مشخص برای جلوگیری از خطا.

- مراحل رزوه زنی:

- تنظیم ابزار به صورت دقیق.

- تنظیم دور و گام.

- اولین پاس کاری (گرفتن فقط نوک رزوه).

- عمق دادن تدریجی ابزار در هر پاس (معمولاً با حرکت ابزارگیر با زاویه ۲۹.۵ یا ۳۰ درجه برای توزیع بار روی دو لبه ابزار).

- برگشت ابزار به عقب با سرعت بالا (بدون تماس با قطعه) برای شروع پاس بعدی.

- چک کردن رزوه با شابلون رزوه (Thread Gauge).

- ب) رزوه زنی با دستگاه CNC:

- اصل کار: برنامهنویسی دستگاه با استفاده از سیکلهای رزوه زنی.

- مزایا:

- دقت بسیار بالا و تکرارپذیری عالی.

- سرعت بالا در تولید.

- امکان تولید رزوههای پیچیده (مانند رزوههای چندراهه).

- کاهش خطای انسانی.

- برنامهنویسی: استفاده از سیکلهای رزوه زنی مانند G76 (برای فنک) یا G92 (برای میتسوبیشی و برخی دیگر).

- مثال (مفاهیم کلی G76): G76 P... Q... R... و G76 X... Z... R... P... Q... F... (اینجا باید پارامترهای هر کنترلر رو دقیق توضیح داد: P برای نوع و عمق اولین پاس، Q برای حداقل عمق برادهبرداری، R برای برگشت ابزار در انتهای پاس و X, Z برای قطر و طول نهایی، P برای ارتفاع رزوه، Q برای عمق اولین پاس و F برای گام).

- نکات: نیاز به تنظیم دقیق جبران شعاع ابزار و سرعت برادهبرداری.

ابزارهای رزوه زنی:

- ابزارهای اینسرتدار (Indexable Inserts): کاربید، با روکشهای مختلف، امکان تعویض سریع لبه برنده.

- ابزارهای یکپارچه (Solid Tools): HSS، برای کارهای سبکتر یا رزوههای خاص.

- شابلون رزوه (Thread Gauge): برای کنترل گام و فرم رزوه.

چالشها و نکات مهم:

- لرزش: کنترل لرزش در حین رزوه زنی برای کیفیت سطح.

- خنککاری: استفاده از مایع خنککننده مناسب برای عمر ابزار و کیفیت سطح.

- باردهی: عمق برادهبرداری مناسب در هر پاس برای جلوگیری از شکستن ابزار.

- تنظیم دقیق ابزار: هم مرکز بودن ابزار با قطعه کار برای فرم صحیح رزوه.

۳. تکنیکهای سطحسازی و پرداخت نهایی (Surface Finishing and Polishing)

تراشکاری فقط به فرم دهی اولیه محدود نمیشه؛ کیفیت سطح نهایی هم از اهمیت بالایی برخورداره.

- اصول پرداخت سطح: چرا سطح صاف و براق مهمه؟ (کاهش اصطکاک، جلوگیری از خوردگی، زیبایی).

- عوامل موثر بر کیفیت سطح: سرعت برش، نرخ پیشروی، عمق برادهبرداری، نوع ابزار، روانکار.

- روشهای پرداخت سطح در تراشکاری:

- فاین تراشکاری (Fine Turning): استفاده از ابزارهای با شعاع نوک بزرگ و نرخ پیشروی بسیار کم برای دستیابی به سطوح صیقلی.

- هونینگ (Honing): استفاده از ابزارهای ساینده چرخشی و رفت و برگشتی برای بهبود کیفیت سطح داخلی سوراخها.

- لپینگ (Lapping): یک فرآیند پرداخت نهایی با دقت بسیار بالا که با استفاده از ذرات ساینده آزاد بین قطعه کار و ابزار انجام میشه.

- پالیشینگ (Polishing): استفاده از چرخهای نمدی یا پارچهای به همراه خمیرهای ساینده برای ایجاد سطح براق و آینهای.

- اندازهگیری کیفیت سطح: معرفی دستگاههای اندازهگیری زبری سطح (Roughness Tester) و پارامترهای Ra, Rz و…

۴. تراشکاری قطعات پیچیده و خاص

بعضی قطعات، به خاطر هندسه پیچیدهشون، نیاز به رویکردهای خاصی در تراشکاری دارن.

- تراشکاری بادامک (Cam Turning):

- چرا بادامکها مهم هستن؟ (تبدیل حرکت دورانی به خطی با الگوهای خاص).

- چالشها: نیاز به حرکت غیرخطی ابزار، معمولاً با استفاده از دستگاههای CNC چند محوره یا سیستمهای کپیتراش پیشرفته.

- نرمافزارهای CAM برای تولید G-Code پیچیده.

- تراشکاری قطعات نامتقارن (Irregular/Asymmetrical Parts):

- چالشها: نیاز به بالانس کردن قطعه کار (با وزنههای تعادل) در چهارنظام برای جلوگیری از لرزش و آسیب به دستگاه.

- استفاده از چهارنظام مستقل (Independent Jaw Chuck) برای گرفتن قطعات نامنظم.

- تراشکاری قطعات طویل و باریک (Long and Slender Parts):

- مشکلات: خمش و لرزش قطعه در حین تراشکاری.

- راهحلها:

- استفاده از لینت ثابت (Steady Rest): برای ساپورت قطعه در طول فرآیند.

- استفاده از لینت متحرک (Follow Rest): که همراه با ابزار حرکت میکنه و درست پشت سر ابزار از قطعه حمایت میکنه.

- کاهش عمق برادهبرداری و نرخ پیشروی.

۵. بهینهسازی فرآیندهای تراشکاری

چگونه میتوان فرآیند تراشکاری را کارآمدتر، سریعتر و اقتصادیتر کرد؟

- انتخاب بهینه پارامترهای برش:

- سرعت برش (Cutting Speed): تاثیر بر عمر ابزار و کیفیت سطح.

- نرخ پیشروی (Feed Rate): تاثیر بر زمان ماشینکاری و کیفیت سطح.

- عمق برادهبرداری (Depth of Cut): تاثیر بر نرخ برادهبرداری و پایداری فرآیند.

- استفاده از جداول و فرمولها: برای انتخاب بهینه پارامترها بر اساس جنس قطعه، جنس ابزار و نوع عملیات.

- انتخاب ابزار مناسب:

- جنس ابزار: HSS، کاربید، سرامیک، CBN و PCD (هر کدام با کاربردها و محدودیتهای خاص).

- هندسه ابزار: زوایای مختلف ابزار برای مواد مختلف و عملیاتهای متفاوت (زاویه براده، زاویه گوه).

- روکش ابزار (Coating): افزایش سختی، مقاومت به سایش و دما (مثل TiN, TiAlN).

- سیستمهای خنککاری و روانکاری:

- چرا خنککاری؟ کاهش دما، شستشوی براده، کاهش اصطکاک.

- انواع سیالات برش: مایعات بر پایه آب (امولسیون)، روغنها، هوای فشرده، خنککاری حداقل مقدار (MQL).

- روشهای اعمال: پاششی، غرقابی، پرفشار.

- استفاده از نرمافزارهای شبیهسازی و CAM:

- CAM (Computer-Aided Manufacturing): تبدیل طراحی CAD به G-Code برای دستگاه CNC.

- شبیهسازی فرآیند: بررسی و بهینهسازی مسیر ابزار، شناسایی برخوردها و کاهش ضایعات قبل از ماشینکاری واقعی.

۱. تراشکاری مخروطی (Taper Turning) - جزئیات عمیق

همونطور که میدونی، تراشکاری مخروطی برای ایجاد سطوح با شیب ثابت کاربرد داره. حالا بریم سراغ “بیشتر”:

۱.۱. مفاهیم و تعاریف کلیدی در تراشکاری مخروطی:

- مخروطی بودن (Taper per Foot/Inch یا Taper Ratio): مقدار تغییر قطر در واحد طول. مثلاً “یک اینچ در فوت” یعنی در هر ۱۲ اینچ طول، قطر ۱ اینچ تغییر میکنه. این نسبت برای قطعات مختلف (مانند پینهای مورس) استاندارد شده است.

- زاویه مخروط (Taper Angle - α): زاویه بین سطح مخروطی و محور قطعه کار. این زاویه اغلب در نقشهها با محور قطعه یا گاهی با خطی عمود بر آن مشخص میشود.

- نیمزاویه مخروط (Half Taper Angle - α/2): زاویهای که معمولاً در تنظیم ابزار یا ماشینکاری با ابزار مرغک متحرک استفاده میشود.

۱.۲. محاسبات دقیق برای آفست لینت (Tailstock Offset Method):

این روش برای مخروطهای طویل و کمشیب مناسب است.

- فرمول اصلی:

که در آن:

- D: قطر بزرگ مخروط

- d: قطر کوچک مخروط

- Ltaper: طول بخش مخروطی که قرار است ماشینکاری شود.

- Ltotal: طول کل قطعه کار بین مرغکها (که باید دقیق اندازهگیری شود).

- نکات مهم محاسباتی:

- واحدها: حتماً مطمئن شوید که همه واحدها (میلیمتر یا اینچ) یکسان باشند.

- دقت: آفست باید با دقت بسیار بالا تنظیم شود، حتی کسری از میلیمتر میتواند زاویه مخروط را تغییر دهد.

- تغییرات شعاعی/قطری: توجه داشته باشید که Offset تغییر در مرکز لینت (شعاعی) است، در حالی که (D−d) تغییر قطر (قطری) است.

۱.۳. تنظیم دقیق ابزار مرغک متحرک (Compound Slide Method):

- مزایا:

- امکان ایجاد مخروطهای با شیب زیاد و طول کوتاه.

- نیاز به تنظیم زاویه دقیق.

- روش تنظیم:

- محاسبه نیمزاویه مخروط (α/2).

- آزاد کردن پیچهای نگهدارنده ابزار مرغک متحرک.

- چرخاندن آن به اندازه α/2 با استفاده از درجهبندی روی ابزار مرغک متحرک.

- سفت کردن مجدد پیچها.

- پیشروی دستی ابزار برای ایجاد مخروط.

- چالشها: محدودیت در طول تراشکاری (به خاطر طول حرکت ابزار مرغک متحرک).

۱.۴. تراشکاری مخروطی با دستگاه کپیتراش (Taper Turning Attachment):

- اصول کار: این مکانیزم دارای یک شابلون (راهنما) است که با زاویه مخروط مورد نظر تنظیم میشود. حرکت ابزار به موازات این شابلون هدایت میشود.

- مزایا:

- دقت بالا و تکرارپذیری خوب برای تولید سری.

- امکان ایجاد مخروطهای داخلی و خارجی.

- تنظیمات:

- تنظیم زاویه ریل راهنما بر اساس نیمزاویه مخروط.

- تنظیم فاصله تیغچه تا قطعه کار.

۱.۵. تراشکاری مخروطی در CNC - کدهای G و M و استراتژیها:

- روش معمول: استفاده از کدهای G01 (حرکت خطی) با تعیین نقاط شروع و پایان مخروط.

- مثال (برای فرزکاری خطی): G01 X... Z... F...

- X: قطر نهایی

- Z: طول نهایی

- مثال برنامه نویسی (برش خطی مخروطی از قطر 50 به 30 در طول 100 میلیمتر):

- نکات پیشرفته:

- Compensations: استفاده از جبران شعاع ابزار (G41/G42) برای دقت بالاتر.

- Cycles: برخی کنترلرهای CNC دارای سیکلهای ماکرو برای تراشکاری مخروطی هستند که برنامهنویسی را سادهتر میکنند. (مثلاً G90 در Fanuc برای سیکل تراشکاری طولی ساده که میتواند با تغییر X و Z، مخروط هم بزند).

- استراتژیهای چند مرحلهای: برای مخروطهای بزرگ، ممکن است نیاز به چندین پاس برادهبرداری (Roughing Passes) و سپس یک پاس نهایی (Finishing Pass) باشد.

۲. رزوهزنی (Thread Cutting) - جزئیات عمیق

رزوهزنی از ظرافتهای خاصی برخورداره و نیاز به دقت بالایی داره.

۲.۱. مفاهیم و تعاریف پیشرفته در رزوهزنی:

- گام (Pitch - P): فاصله بین دو نقطه متناظر در دو دنده مجاور (مهمترین پارامتر برای رزوهزنی).

- سرب (Lead - L): مسافتی که مهره با یک دور چرخش کامل پیچ طی میکند. برای رزوههای تکراهه، سرب برابر با گام است. برای رزوههای چندراهه، L=n×PL = n \times PL=n×P که n تعداد راههاست.

- قطر اصلی (Major Diameter - D/d): بزرگترین قطر رزوه.

- قطر فرعی (Minor Diameter - D1/d1): کوچکترین قطر رزوه (قطر هسته).

- قطر گام (Pitch Diameter - D2/d2): قطر فرضی که پهنای دنده و فضای بین دندهها در آن برابر است. این قطر برای جفت شدن صحیح رزوه حیاتی است.

- زاویه پروفیل رزوه (Thread Profile Angle - α): زاویه بین دو پهلوی یک دنده (مثلاً 60 درجه برای رزوههای متری و وایتورث).

۲.۲. انواع رزوهها و کاربردهای خاص:

- رزوههای انتقال قدرت:

- رزوه مربعی (Square Thread): کارایی بالا در انتقال قدرت، اما ساخت دشوار.

- رزوه ذوزنقهای (Trapezoidal Thread): شامل رزوههای اِکمِه (Acme) و سیمپلس (Buttress) که ترکیبی از استحکام و ساخت آسانتر را ارائه میدهند. رزوههای اِکمِه زاویه 29 درجه دارند.

- رزوه ارهای (Buttress Thread): برای انتقال قدرت در یک جهت خاص، دارای یک پهلوی عمود بر محور.

- رزوههای آببندی (Sealing Threads):

- رزوه لولهای (Pipe Thread - BSP/NPT): اغلب مخروطی هستند تا آببندی مناسبی را ایجاد کنند.

۲.۳. رزوهزنی روی دستگاه تراش سنتی - جزئیات مکانیکی و تنظیمات:

- انتخاب چرخدندهها (Gear Train):

- تنظیم چرخدندههای گامزن برای هماهنگی حرکت پیچ راهنما (Lead Screw) و قطعه کار.

- فرمول انتخاب چرخدنده:

- جداول چرخدنده: اکثر دستگاهها جداول راهنما برای تنظیم چرخدندهها دارند.

- تنظیم سرعت اسپیندل: سرعت پایین برای رزوهزنی دقیق و کنترلشده.

- استفاده از گیج رزوه (Thread Gauge): برای تنظیم دقیق تیغچه رزوه و اطمینان از زاویه صحیح.

- روش برش رزوهها:

- روش مستقیم (Straight In-Feed): ابزار مستقیماً به عمق رزوه میرود، فشار بر هر دو پهلوی تیغچه یکسان است.

- روش زاویهدار (Angular In-Feed - Compound In-Feed): ابزار مرغک متحرک با زاویه نیمزاویه رزوه (مثلاً 29 یا 30 درجه) تنظیم میشود. این روش برادهبرداری را عمدتاً از یک پهلو انجام میدهد و کیفیت سطح و عمر ابزار را بهبود میبخشد.

- عمق نهایی رزوه: محاسبه بر اساس گام و فرمولهای استاندارد (مثلاً برای رزوه متری، عمق کل رزوه حدود 0.6134 * گام است).

- اهمیت روانکاری: خنککاری و روانکاری کافی برای کاهش اصطکاک و افزایش کیفیت سطح ضروری است.

۲.۴. رزوهزنی در CNC - کدهای G و سیکلهای پیشرفته:

- سیکل G76 (Thread Cutting Cycle - Fanuc): یکی از قدرتمندترین و پرکاربردترین سیکلها برای رزوهزنی.

- پارامترهای G76:

- P(m) (r) (a):

- m: تعداد پاسهای نهایی (Finishing Passes).

- r: عمق برادهبرداری هر پاس نهایی (Mini-Chamfer).

- a: زاویه نوک ابزار (Angle of Tool Tip) - 60، 55، 30، 29 و …

- Q(Δd min): حداقل عمق برادهبرداری (Minimum Cutting Depth) برای پاسهای خشنکاری.

- R(d): عمق پاس نهایی (Finishing Allowance).

- X(dmin): قطر کوچک نهایی رزوه.

- Z(L): طول رزوهزنی.

- P(h): ارتفاع تک رزوه (Single Thread Height) - از قطر گام تا قطر کوچک.

- Q(Δd): عمق اولین پاس.

- F(L): گام رزوه (Pitch).

- مثال (سیکل G76 برای رزوه M20x2.5):

- P010060: 1 پاس نهایی، 00 میلیمتر chamfer، زاویه 60 درجه.

- Q100: حداقل عمق 0.1 میلیمتر.

- R0.05: عمق پاس نهایی 0.05 میلیمتر.

- X16.929: قطر فرعی (Minor Diameter) برای M20x2.5.

- Z-25.0: طول رزوه.

- P1536: ارتفاع یک رزوه (single thread height) 1.536 میلیمتر (محاسبه شده).

- Q250: عمق اولین پاس 0.25 میلیمتر.

- F2.5: گام رزوه 2.5 میلیمتر.

- سیکل G92 (Thread Cutting Cycle - Simple): سادهتر از G76 است و برای رزوههای کمتر پیچیده استفاده میشود.

- پارامترهای G92: G92 X... Z... F... (با هر بار تکرار G92 عمق X تغییر میکند).

- نکات برنامه نویسی:

- Thread Lead-in/Lead-out: برای شروع و پایان صاف رزوه.

- Chamfer: پخزنی در ابتدا و انتهای رزوه برای جلوگیری از آسیب و سهولت مونتاژ.

- Compensations: جبران شعاع ابزار (Tool Nose Radius Compensation) در رزوهزنی کمتر رایج است، اما میتواند برای افزایش دقت مورد استفاده قرار گیرد.

- ابزارهای خاص: ابزارهای رزوهزنی با اینسرتهای کاربیدی با پروفیلهای دقیق برای انواع مختلف رزوه.

پیشنهاد برای "بیشتر"های بعدی:

این جزئیات عمیق برای تراشکاری مخروطی و رزوهزنی، میتونه اسکلت اصلی مقالهات رو تشکیل بده. حالا برای اینکه واقعاً مقاله رو به سطح “پیشرفته” ببریم، میتونیم:

- منابع بهروز: با استفاده از گوگل سرچ، آخرین مقالات، نوآوریها، استانداردهای جدید، و حتی ویدئوهای آموزشی مربوط به این تکنیکها رو پیدا کنیم. اینطوری مقالهات بهروز و جامع میشه.

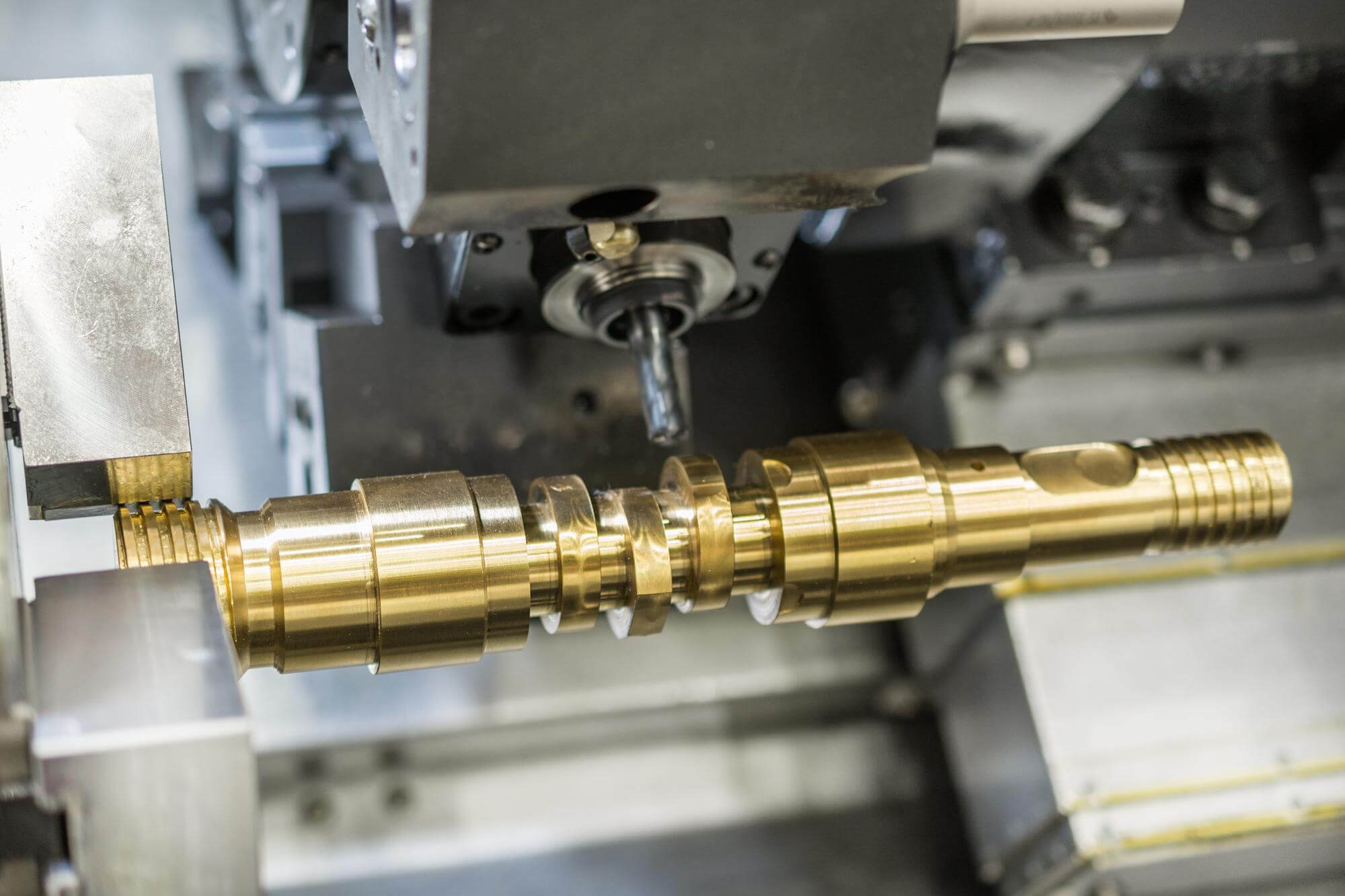

- تصاویر و نمودارها: برای هر بخش، تصاویری از ابزارها، تنظیمات دستگاه، یا حتی نمودارهای محاسباتی ایجاد یا پیدا کنیم تا درک مطلب رو راحتتر کنه.

- چالشها و راهحلهای رایج: برای هر تکنیک، مشکلات متداول (مثل لرزش، دقت ابعادی، عمر ابزار) و راه حلهای عملی برای غلبه بر آنها رو اضافه کنیم.

- مطالعات موردی (Case Studies): مثالهای واقعی از کاربرد این تکنیکها در صنایع مختلف.

دیدگاه خود را بنویسید