مقدمه

قالبهای برشی ابزارهایی حیاتی در صنایع تولیدی مختلف، به ویژه در صنعت فلزکاری، پلاستیکسازی و کاغذسازی هستند. این قالبها وظیفه برش دقیق و تکرارپذیر مواد را بر عهده دارند و نقش اساسی در تولید انبوه قطعات با کیفیت ایفا میکنند. فرآیند ساخت قالبهای برشی، یک فرآیند چندمرحلهای و پیچیده است که نیازمند دانش فنی عمیق، دقت بالا و استفاده از تکنولوژیهای پیشرفته ماشینکاری و مواد است. این مقاله به بررسی جامع و گام به گام فرآیند ساخت قالبهای برشی میپردازد، از طراحی اولیه و انتخاب مواد مناسب گرفته تا مراحل ساخت، مونتاژ، تست و نگهداری. هدف این مقاله، ارائه یک دیدگاه کامل و کاربردی برای مهندسان، دانشجویان و متخصصان فعال در حوزه صنعت قالبسازی است.

فصل اول: اصول طراحی قالبهای برشی

طراحی صحیح، پایه و اساس ساخت یک قالب برشی با کیفیت و کارآمد است. در این فصل، به اصول کلیدی و ملاحظات مهم در مرحله طراحی میپردازیم.

۱.۱. شناسایی و تحلیل نیازهای کاربردی

پیش از هرگونه اقدام طراحی، لازم است نیازهای دقیق کاربردی قالب برشی مشخص شود. این شامل موارد زیر است:

- نوع ماده برشی: جنس، ضخامت، سختی و خواص مکانیکی مادهای که قرار است برش داده شود، تأثیر مستقیمی بر طراحی قالب دارد. موادی مانند فولاد، آلومینیوم، مس، پلاستیکها، پارچه و کاغذ، هر کدام نیازمند الزامات طراحی متفاوتی هستند.

- ابعاد و شکل قطعه نهایی: ابعاد دقیق، تلرانسهای مجاز و شکل هندسی قطعه برش خورده، پارامترهای حیاتی در طراحی هندسی قالب هستند.

- تعداد تولید (تیراژ): طول عمر مورد انتظار قالب و تعداد دفعات استفاده از آن، بر انتخاب مواد و روشهای ساخت تأثیر میگذارد. تولیدات با تیراژ بالا نیازمند قالبهایی با دوام و مقاومت بیشتر در برابر سایش هستند.

- سرعت تولید (سرعت پانچ): سرعت عملیات برش، بر طراحی مکانیزمهای تغذیه، خروج قطعه و همچنین استحکام کلی قالب تأثیرگذار است.

- نوع دستگاه پرس: نوع و ظرفیت دستگاه پرس که قالب بر روی آن نصب میشود، ابعاد و وزن قالب، سیستم اتصال به پرس و همچنین نیروهای وارده بر قالب را تعیین میکند.

- شرایط محیطی: دما، رطوبت و وجود مواد خورنده در محیط کارگاه نیز میتواند بر انتخاب مواد و پوششهای محافظ قالب تأثیر بگذارد.

۱.۲. اصول هندسی طراحی قالب برشی

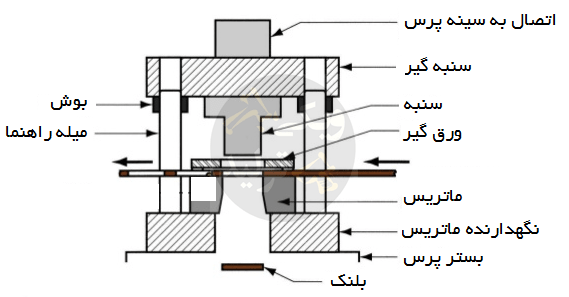

یک قالب برشی استاندارد معمولاً از دو جزء اصلی تشکیل شده است: ماتریس (Die) و سنبه (Punch).

- ماتریس (Die):

- سوراخ ماتریس: حفرهای است که قطعه کار از درون آن عبور کرده و شکل نهایی خود را میگیرد.

- لقی (Clearance): فاصله بین لبه سنبه و لبه سوراخ ماتریس. مقدار لقی بسیار مهم است و بسته به ضخامت و جنس ماده برشی، متفاوت خواهد بود. لقی نامناسب میتواند منجر به برش ناقص، ایجاد پلیسه (Burr) زیاد، سایش زودرس یا گیر کردن قطعه کار شود. لقی معمولاً به صورت درصدی از ضخامت ماده و به صورت متقارن در دو طرف (یعنی در سنبه و ماتریس) اعمال میشود.

- زاویه تخلیه (Stripping Angle/Draft Angle): شیب ملایمی که در دیواره سوراخ ماتریس به سمت پایین وجود دارد. این زاویه به خروج راحتتر قطعه برش خورده از ماتریس کمک کرده و از گیر کردن آن جلوگیری میکند. اندازه این زاویه نیز بسته به ضخامت و جنس ماده متغیر است.

- سطح خروج (Ejection Surface): سطحی که قطعه برش خورده پس از عبور از ماتریس بر روی آن قرار میگیرد.

- سنبه (Punch):

- قالب سنبه: بخشی است که با اعمال نیرو، ماده را از درون سوراخ ماتریس عبور میدهد.

- ابعاد سنبه: ابعاد سنبه معمولاً کمی کوچکتر از ابعاد سوراخ ماتریس است تا لقی مورد نظر ایجاد شود.

- قالبگیر (Punch Holder): صفحهای که سنبهها بر روی آن نصب میشوند و به سیستم پرس متصل میگردد.

- پین رانر (Die Button Retainer): در برخی طراحیها، سنبهها به صورت جداگانه در قالبگیر نصب میشوند.

۱.۳. انتخاب مواد مناسب

انتخاب ماده اولیه برای ساخت اجزای اصلی قالب (سنبه و ماتریس) حیاتی است و به طور مستقیم بر طول عمر، دقت و کارایی قالب تأثیر میگذارد. متداولترین مواد مورد استفاده عبارتند از:

- فولادهای ابزار (Tool Steels):

- فولادهای ابزار سردکار (Cold Work Tool Steels): این دسته از فولادها، مقاومت بالایی در برابر سایش، سختی بالا و چقرمگی (Toughness) مناسبی دارند. متداولترین انواع آنها عبارتند از:

- O1 (Oil Hardening): قابلیت سختکاری با روغن، ابعاد پایدار در فرآیند سختکاری.

- A2 (Air Hardening): قابلیت سختکاری با هوا، ابعاد بسیار پایدار، مقاومت به سایش خوب.

- D2 (High Carbon, High Chromium): مقاومت به سایش بسیار بالا، چقرمگی کمتر، حساس به شوک. مناسب برای تیراژهای بالا و مواد سخت.

- S5 (Shock Resisting): چقرمگی بسیار بالا، مقاومت به سایش متوسط. مناسب برای ضربات شدید.

- فولادهای تندبر (High-Speed Steels - HSS): مقاومت به سایش و حفظ سختی در دماهای بالاتر را دارند، اما معمولاً گرانتر هستند.

- فولادهای ابزار سردکار (Cold Work Tool Steels): این دسته از فولادها، مقاومت بالایی در برابر سایش، سختی بالا و چقرمگی (Toughness) مناسبی دارند. متداولترین انواع آنها عبارتند از:

- کاربیدهای سمانته (Cemented Carbides):

- برای برش مواد بسیار سخت، ضخیم یا با تیراژ بسیار بالا، کاربیدهای سمانته (مانند تنگستن کارباید) به دلیل سختی و مقاومت به سایش فوقالعاده بالا، استفاده میشوند. این مواد معمولاً به صورت قطعات کوچک (اینسرتهای کاربایدی) ساخته شده و در بدنه فولادی قالب نصب میگردند.

- مواد با پوششهای خاص:

- برای افزایش مقاومت به سایش، کاهش اصطکاک و افزایش طول عمر، میتوان از پوششهای مختلفی مانند TiN (Titanium Nitride)، TiAlN (Titanium Aluminum Nitride)، CrN (Chromium Nitride) یا DLC (Diamond-Like Carbon) بر روی اجزای قالب استفاده کرد.

ملاحظات انتخاب مواد:

- سختی: برای مقاومت در برابر تغییر شکل و سایش.

- چقرمگی: برای تحمل تنشهای ضربهای و جلوگیری از شکست.

- مقاومت به سایش: برای حفظ لبههای برش و کاهش پلیسه در طول زمان.

- قابلیت ماشینکاری: سهولت در شکلدهی اجزا.

- پایداری ابعادی: حداقل تغییر ابعاد در فرآیندهای حرارتی.

- هزینه: نسبت قیمت به عملکرد.

۱.۴. طراحی اجزای جانبی قالب

علاوه بر سنبه و ماتریس، اجزای دیگری نیز در طراحی قالب برشی نقش دارند:

- راهنمای سنبه (Punch Retainer/Stripper Plate): صفحهای که سنبهها از درون آن عبور کرده و هدایت میشوند. این صفحه معمولاً وظیفه جدا کردن قطعه برش خورده از سنبه (Stripping) را نیز بر عهده دارد.

- پینهای خروجی (Ejector Pins): برای خارج کردن قطعه برش خورده یا ضایعات از ماتریس.

- فنرهای یا جکهای هیدرولیکی/پنوماتیکی: برای فعال کردن پینهای خروجی.

- ستونها و بوشها (Columns and Bushings): برای هدایت صحیح حرکت سنبه نسبت به ماتریس و اطمینان از همراستایی دقیق.

- سیستم تغذیه ورق (Sheet Feeding System): در پرسهای اتوماتیک، طراحی مکانیزم تغذیه ورق (مانند غلطک یا فیدر) نیز بخشی از سیستم قالبسازی است.

- سیستم خروج ضایعات (Scrap Ejection System): برای خروج ضایعات (حفرههای ایجاد شده در ورق) از زیر قالب.

فصل دوم: فرآیند ساخت قالبهای برشی

پس از اتمام طراحی، مرحله ساخت آغاز میشود که شامل مراحل دقیق ماشینکاری، عملیات حرارتی و تکمیل اجزا است.

۲.۱. ماشینکاری قطعات قالب

ماشینکاری، فرآیند شکلدهی قطعات خام مواد به ابعاد و هندسه دقیق طراحی شده است.

- ماشینکاری مقدماتی (Rough Machining):

- برش قطعات خام از میلگرد یا ورقهای مواد مناسب.

- ایجاد شکل اولیه با استفاده از دستگاههای تراش، فرز و ارهکاری.

- ماشینکاری دقیق (Precision Machining):

- تراشکاری (Turning): برای ایجاد سطوح استوانهای (مانند پایه سنبه یا داخل بوشها).

- فرزکاری (Milling): برای ایجاد سطوح تخت، شیارها، و شکلدهی به لبههای ماتریس و سنبه.

- فرز عمودی (Vertical Milling): متداول برای ایجاد سطوح تخت و شکلدهی اولیه.

- فرز افقی (Horizontal Milling): برای ایجاد شیارها و پروفیلهای خاص.

- ماشینکاری CNC (Computer Numerical Control):

- استفاده از دستگاههای فرز CNC و تراش CNC برای اجرای دقیق طرحهای پیچیده و دستیابی به تلرانسهای بسیار بسته. این روش، دقت تکرارپذیری بالایی را تضمین میکند.

- ماشینکاری تخلیه الکتریکی (Electrical Discharge Machining - EDM):

- EDM سیم (Wire EDM): برای برش حفرههای ماتریس با دقت بسیار بالا، ایجاد زوایای تیز و شکلدهی به قطعات سخت و آلیاژهای پیشرفته که ماشینکاری متعارف با آنها دشوار است. این روش، تنش حرارتی کمتری به قطعه وارد میکند.

- EDM قلاویز (Ram EDM/Sink EDM): برای ایجاد حفرههای عمیق و شکلهای سهبعدی پیچیده با استفاده از الکترودهای شکلدهی شده.

- ماشینکاری سنگزنی (Grinding):

- سنگزنی سطوح (Surface Grinding): برای پرداخت نهایی سطوح تخت و دستیابی به صافی سطح مورد نظر.

- سنگزنی گرد (Cylindrical Grinding): برای پرداخت نهایی سطوح استوانهای.

- سنگزنی داخلی (Internal Grinding): برای پرداخت نهایی سوراخهای ماتریس و بوشها.

- سنگزنی اسپارک (Spark Eroding Grinding): ترکیبی از EDM و سنگزنی برای شکلدهی دقیق و پرداخت همزمان.

- ماشینکاری الکتروشیمیایی (Electrochemical Machining - ECM):

- برای حذف مواد از قطعات سخت بدون ایجاد تنش مکانیکی و حرارتی.

۲.۲. عملیات حرارتی

عملیات حرارتی برای افزایش سختی، مقاومت به سایش و چقرمگی قطعات قالب ضروری است.

- آنیل کردن (Annealing):

- کاهش سختی، بهبود قابلیت ماشینکاری و تسکین تنشهای داخلی مواد پس از ماشینکاری مقدماتی.

- نرماله کردن (Normalizing):

- بهبود ساختار دانهبندی و یکنواخت کردن سختی.

- سختکاری (Hardening/Quenching):

- گرم کردن فولاد تا دمای بالاتر از دمای بحرانی (معمولاً حدود ۸۰۰-۹۰۰ درجه سانتیگراد) و سپس سرد کردن سریع آن در محیطهای مختلف (روغن، آب، هوا) برای ایجاد ساختار مارتنزیتی و افزایش سختی. انتخاب محیط سردکننده بستگی به نوع فولاد دارد.

- پیشگرم (Preheating): برخی فولادهای ابزار، به ویژه فولادهای آلیاژی بالا، نیاز به گرم کردن مرحلهای دارند تا از ترکخوردگی ناشی از شوک حرارتی جلوگیری شود.

- تمپر کردن (Tempering):

- پس از سختکاری، فولاد بسیار ترد است. تمپر کردن، گرم کردن مجدد فولاد تا دمایی پایینتر (معمولاً ۲۰۰-۶۰۰ درجه سانتیگراد) و سپس سرد کردن آن است. این فرآیند، سختی را کمی کاهش داده اما چقرمگی را به طور قابل توجهی افزایش میدهد و تنشهای باقیمانده را کاهش میدهد. دمای تمپر کردن، سختی نهایی و چقرمگی قالب را تعیین میکند.

- نیترایدینگ (Nitriding) و کربنیتریدینگ (Carbonitriding):

- فرآیندهای سطحی که سختی سطح قطعه را با نفوذ نیتروژن و/یا کربن به لایه سطحی افزایش میدهند، بدون نیاز به سختکاری و تمپر کردن کامل. این روشها باعث ایجاد یک لایه سطحی بسیار سخت و مقاوم در برابر سایش با هستهای نسبتاً چقرمهتر میشوند.

- کربنیتریدینگ خلاء (Vacuum Carbonitriding):

- یک فرآیند حرارتی پیشرفته که همزمان کربن و نیتروژن را به سطح قطعه نفوذ میدهد، ضمن کنترل دقیق اتمسفر و جلوگیری از اکسیداسیون.

۲.۳. پرداخت نهایی و پولیش (Finishing and Polishing)

پس از عملیات حرارتی، لبههای برش و سطوح قالب نیاز به پرداخت دقیق برای دستیابی به صافی سطح عالی و کاهش اصطکاک دارند.

- سنگزنی و پولیش دستی (Honing and Polishing):

- با استفاده از سنگهای سنگزنی ریز، سوهانهای الماسه و مواد ساینده (مانند خمیر الماس)، لبههای برش سنبه و ماتریس پرداخت میشوند تا تیز، صاف و بدون هیچگونه پلیسه یا ناهمواری باشند. صافی سطح لبه برش به طور مستقیم بر کیفیت برش و کاهش پلیسه تأثیر میگذارد.

- پوششدهی (Coating):

- در صورت نیاز، قطعات قالب با پوششهای مقاوم در برابر سایش و اصطکاک (مانند TiN, DLC) پوشش داده میشوند. این فرآیند معمولاً با روشهای PVD (Physical Vapor Deposition) یا CVD (Chemical Vapor Deposition) انجام میشود.

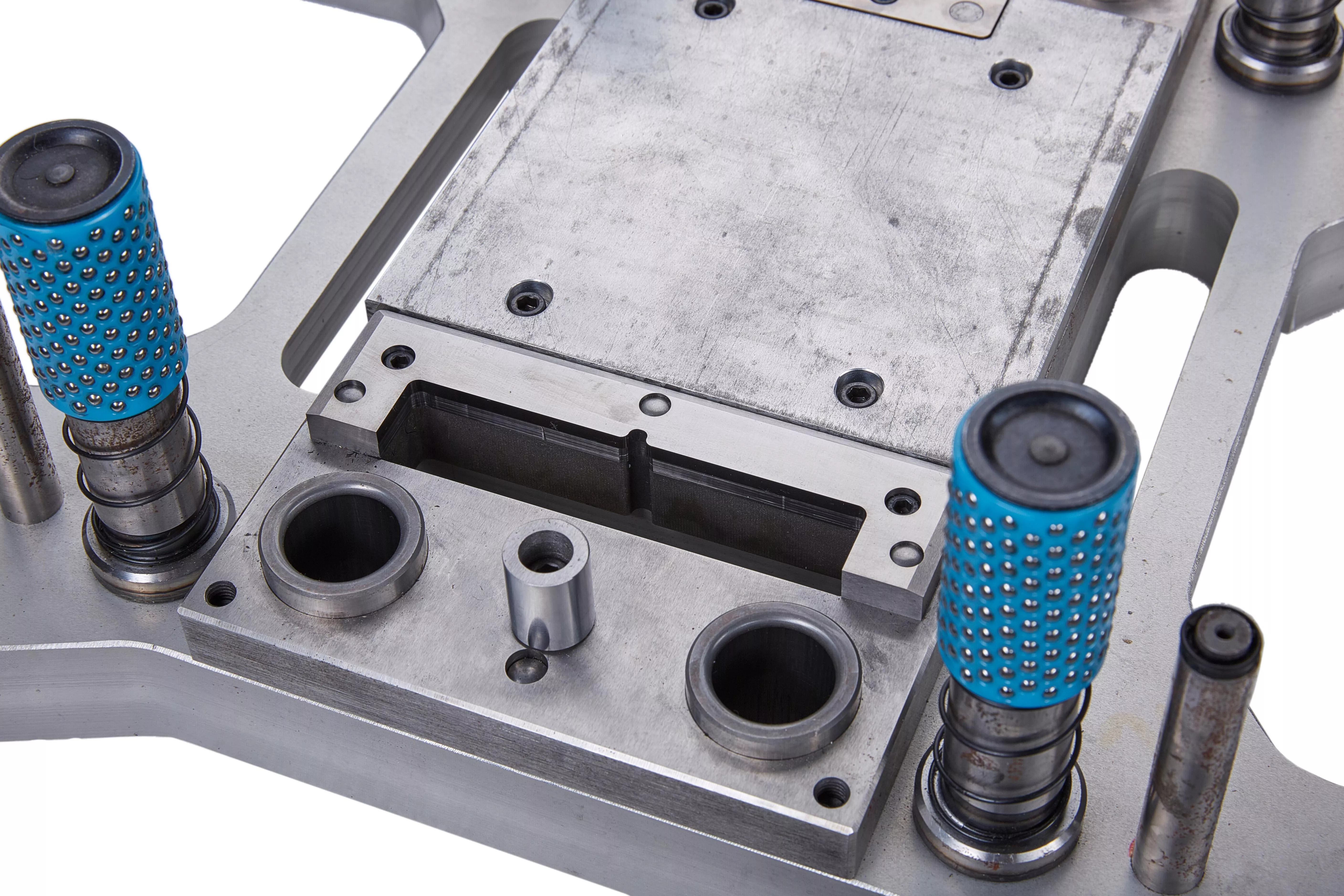

فصل سوم: مونتاژ و تست قالبهای برشی

پس از ساخت و پرداخت اجزای قالب، نوبت به مونتاژ دقیق و آزمایش کارایی قالب میرسد.

۳.۱. مونتاژ قالب

مونتاژ شامل نصب صحیح تمام اجزای قالب بر روی شاسی یا قالبگیر اصلی است.

- نصب ماتریس و سنبه:

- ماتریس در صفحه پایینی قالب (Die Shoe) و سنبهها در صفحه بالایی (Punch Holder) نصب میشوند.

- اطمینان از همراستایی دقیق بین سنبه و ماتریس با استفاده از ستونها و بوشهای هدایتکننده.

- نصب دقیق لقی بین سنبه و ماتریس.

- نصب اجزای جانبی:

- نصب پینهای خروجی، فنرها، صفحات جداکننده (Stripper Plates) و مکانیزمهای تغذیه و خروج ضایعات.

- بررسی عملکرد روان اجزای متحرک.

- تنظیمات نهایی:

- پیچ کردن و تنظیم موقعیت صفحات قالب بر روی صفحه دستگاه پرس.

- تست دستی حرکت سنبه و ماتریس برای اطمینان از عدم وجود گیر کردن یا اصطکاک بیش از حد.

۳.۲. تست و راهاندازی قالب

پس از مونتاژ، قالب باید در دستگاه پرس تست شود تا از عملکرد صحیح و کیفیت برش اطمینان حاصل گردد.

- تست اولیه (Trial Run):

- نصب قالب بر روی دستگاه پرس.

- انجام چند عمل برش با سرعت کم و با استفاده از مواد آزمایشی.

- بررسی اولیه کیفیت قطعه برش خورده، میزان پلیسه، و عدم وجود صدای غیرعادی یا ارتعاش بیش از حد.

- تنظیم لقی و موقعیت:

- در صورت وجود پلیسه زیاد یا برش ناقص، لقی بین سنبه و ماتریس ممکن است نیاز به تنظیم دقیق داشته باشد. این تنظیم معمولاً با اضافه کردن یا کم کردن شیم (Shim) در زیر ماتریس یا سنبه انجام میشود.

- تنظیم دقیق موقعیت ورق ورودی و خروجی قطعه.

- تست تحت بار کامل:

- افزایش تدریجی سرعت و نیروی پرس تا رسیدن به شرایط کاری مورد انتظار.

- نمونهبرداری از قطعات برش خورده در فواصل زمانی مختلف و ارزیابی کیفیت آنها (ابعاد، صافی لبه، میزان پلیسه).

- تست طول عمر (Longevity Test):

- در صورت امکان، انجام برشهای متوالی برای بررسی میزان سایش اجزای قالب و زمان لازم برای اولین تعمیرات.

۳.۳. ارزیابی کیفیت برش

کیفیت برش با معیارهای مختلفی سنجیده میشود:

- صافی سطح برش (Edge Smoothness): سطح برش خورده باید صاف و بدون پله باشد.

- میزان پلیسه (Burr Height): حداکثر ضخامت پلیسه یا لبه تیز اضافی در لبه برش.

- اعوجاج (Distortion): میزان تغییر شکل یا خمیدگی در قطعه برش خورده.

- دقت ابعادی (Dimensional Accuracy): تطابق ابعاد قطعه برش خورده با ابعاد طراحی.

فصل چهارم: نگهداری و عیبیابی قالبهای برشی

نگهداری منظم و صحیح، کلید حفظ عملکرد و طول عمر قالبهای برشی است.

۴.۱. نگهداری پیشگیرانه (Preventive Maintenance)

- تمیزکاری منظم:

- پس از هر شیفت کاری، قالب باید از گرد و غبار، برادهها و ذرات مواد تمیز شود. استفاده از هوای فشرده و برسهای نرم مناسب است.

- روغنکاری:

- روغنکاری قطعات متحرک و سطوح برش برای کاهش اصطکاک و جلوگیری از سایش. استفاده از روغنهای مخصوص و ضد سایش.

- بازرسی بصری:

- بازرسی منظم لبههای سنبه و ماتریس برای یافتن هرگونه نشانهای از سایش، لبپریدگی یا شکستگی.

- تنظیم و تعویض قطعات فرسوده:

- در صورت مشاهده سایش بیش از حد در سنبه یا ماتریس، باید نسبت به تنظیم لقی یا تعویض قطعه اقدام شود.

- بررسی سیستم خروج ضایعات:

- اطمینان از عملکرد صحیح پینهای خروجی و مکانیزمهای خروج ضایعات.

- نگهداری در شرایط مناسب:

- نگهداری قالبها در جای خشک و ایمن، دور از رطوبت و ضربه.

۴.۲. عیبیابی متداول (Troubleshooting)

عیبعلل احتمالیراه حلپلیسه زیاد (Excessive Burr)۱. سایش لبه سنبه یا ماتریس.۲. لقی نامناسب (بیش از حد یا کمتر از حد).۳. زاویه تخلیه نامناسب.۴. کیفیت پایین ماده.۵. سرعت کم برش.۱. تیز کردن یا تعویض سنبه/ماتریس.۲. تنظیم لقی.۳. اصلاح زاویه تخلیه.۴. بررسی جنس و کیفیت ماده.۵. تنظیم سرعت پرس.برش ناقص (Incomplete Cut)۱. تیز نبودن لبه سنبه/ماتریس.۲. نیروی ناکافی پرس.۳. ضخامت زیاد ماده برای قالب.۴. لقی زیاد.۱. تیز کردن یا تعویض.۲. بررسی ظرفیت پرس.۳. استفاده از قالب مناسب ضخامت.۴. تنظیم لقی.گیر کردن قطعه (Sticking)۱. سوراخ ماتریس تنگ شده (لقی کم).۲. زاویه تخلیه نامناسب یا عدم وجود آن.۳. ناصافی سطح ماتریس.۴. عدم وجود پین خروجی یا عملکرد نامناسب آن.۱. تنظیم لقی.۲. اصلاح زاویه تخلیه.۳. پرداخت سطح ماتریس.۴. بررسی و تنظیم پین خروجی.کج شدن قطعه (Distortion)۱. لقی نامناسب.۲. عدم هدایت صحیح سنبه.۳. مواد ضعیف یا ناهمگن.۴. عدم تخلیه صحیح ضایعات.۱. تنظیم لقی.۲. بررسی و اصلاح سیستم هدایت سنبه.۳. اطمینان از کیفیت ماده.۴. اطمینان از تخلیه ضایعات.فرسایش سریع (Rapid Wear)۱. جنس نامناسب مواد قالب.۲. عملیات حرارتی نامناسب.۳. سایش قطعات هدایتکننده (بوشها).۴. عدم روغنکاری کافی.۵. سرعت بالا.۱. استفاده از مواد بهتر.۲. بازبینی فرآیند عملیات حرارتی.۳. تعویض بوشها.۴. اطمینان از روغنکاری.۵. کاهش سرعت در صورت امکان.ترک خوردن (Cracking)۱. تنشهای داخلی زیاد (ناشی از سختکاری نادرست).۲. ضربات شدید.۳. طراحی نامناسب (گوشههای تیز).۴. تمپر نامناسب.۱. بازبینی فرآیند سختکاری و تمپر.۲. کاهش شدت ضربه.۳. اصلاح طراحی (ایجاد شعاع در گوشهها).۴. تنظیم دمای تمپر.

نتیجهگیری

ساخت قالبهای برشی، هنری است که با علم و فناوری درآمیخته است. از طراحی دقیق و انتخاب مواد مناسب گرفته تا اجرای بینقص عملیات ماشینکاری و حرارتی، هر مرحله نقشی کلیدی در موفقیت این فرآیند ایفا میکند. یک قالب برشی با کیفیت، نه تنها دقت و کارایی را در خط تولید تضمین میکند، بلکه طول عمر بالا و هزینههای نگهداری پایینتری نیز خواهد داشت. توجه به جزئیات در تمام مراحل، از طراحی اولیه تا نگهداری روزمره، ضامن دستیابی به نتایج مطلوب است. با پیشرفت روزافزون فناوری، استفاده از ابزارهای CAD/CAM، ماشینآلات CNC دقیق، تکنیکهای پیشرفته عملیات حرارتی و پوششدهی، و همچنین نرمافزارهای شبیهسازی، فرآیند ساخت قالبهای برشی به سمت دقت، سرعت و کارایی بیشتر پیش میرود و این صنعت را در مسیر نوآوری و تحول مستمر قرار میدهد.

قالب برشی (Die-cutting mold) ابزاری تخصصی است که در صنایع مختلف برای برش دقیق و تکرارپذیر اشکال و طرحهای خاص از مواد مختلف مانند کاغذ، مقوا، چرم، پلاستیک، فوم، پارچه و حتی فلزات نازک استفاده میشود. این قالبها در واقع شابلونهای سهبعدی هستند که با فشار، طرح مورد نظر را روی ماده برش میدهند.

کاربردهای اصلی قالبهای برشی:

- بستهبندی: تولید جعبهها، کارتنها، و بستهبندیهای با اشکال خاص برای محصولات.

- صنایع چاپ و تبلیغات: برش کارت ویزیتهای خاص، بروشورها، استندهای نمایشگاهی، لیبلها و برچسبها.

- صنایع چرم: برش قطعات کیف، کفش، کمربند و سایر محصولات چرمی.

- نساجی: برش دقیق الگوهای لباس و پارچه برای تولید انبوه.

- صنایع خودرو و الکترونیک: برش واشرها، عایقها، و قطعات دقیق از مواد مختلف.

- صنایع دستی و هنری: ساخت اشکال تزئینی، کارتهای تبریک، و لوازم اسکرپبوکینگ.

انواع قالبهای برشی (از نظر ساختار):

- قالبهای تخت (Flatbed Dies):

- ساختار: معمولاً از یک تخته چوبی یا پلاستیکی ضخیم ساخته میشوند که تیغههای فولادی (شبیه کاتر) به صورت دقیق در شیارهایی روی آن جاسازی شدهاند. ممکن است شامل تیغههای پرفراژ، خط تا، و برجستهکاری نیز باشند.

- کاربرد: برای برش مواد نسبتاً نرم و با ضخامت کم تا متوسط، مانند کاغذ، مقوا، لیبل، چرم نازک، و فوم.

- مزایا: ساخت آسانتر، هزینه کمتر، دقت بالا برای کارهای با تیراژ متوسط.

- قالبهای روتاری (Rotary Dies):

- ساختار: این قالبها به شکل استوانه هستند که تیغهها و عناصر برش روی سطح منحنی آنها نصب میشوند.

- کاربرد: برای برش با سرعت بالا و تیراژهای بسیار زیاد، به خصوص در صنایع بستهبندی و لیبلزنی که تولید مداوم نیاز است.

- مزایا: سرعت بسیار بالا، دوام بیشتر، مناسب برای برش مواد سختتر و ضخیمتر، امکان برش همزمان و پیوسته.

اجزای اصلی یک قالب برشی (تیغهای):

- تخته قالب (Die Board): پایه و اساس قالب که معمولاً از چوب چندلایه (به ویژه تختههای لیزری) ساخته میشود.

- تیغههای برش (Cutting Rules): نوارهای فلزی تیز که وظیفه برش مواد را بر عهده دارند. این تیغهها در ارتفاعها و ضخامتهای مختلف برای برش مواد گوناگون موجودند.

- تیغههای خط تا (Creasing Rules): نوارهای فلزی کند که برای ایجاد خطوط تا روی مقوا و کاغذ استفاده میشوند تا خم کردن ماده آسانتر و دقیقتر باشد.

- پرفراژ (Perforating Rules): تیغههای دندانهدار برای ایجاد خطوط نقطهچین که امکان جدا کردن قسمتی از محصول را فراهم میکنند (مثلاً در بلیطها).

- اسفنج یا پد (Ejection Rubber/Foam): قطعاتی از اسفنج یا لاستیک که در کنار تیغهها قرار میگیرند. وظیفه آنها بیرون انداختن قطعه برشخورده از قالب و جلوگیری از چسبیدن آن به تیغهها است.

- پینها (Pins): برای سوراخ کردن یا نگه داشتن مواد در جای خود.

فرآیند ساخت قالب برشی (به روش لیزر):

- طراحی: طرح مورد نظر (مثلاً جعبه یا لیبل) با نرمافزارهای طراحی گرافیکی (مانند Adobe Illustrator یا ArtiosCAD) به صورت دقیق کشیده میشود.

- برش لیزر تخته: فایل طراحی شده به دستگاه برش لیزر داده میشود. لیزر شیارهای دقیق را روی تخته قالب ایجاد میکند.

- خمکاری و نصب تیغه: تیغههای فولادی بر اساس طرح، خم و برش داده میشوند و سپس با دست یا ابزارهای مخصوص در شیارهای ایجاد شده روی تخته قالب جایگذاری میشوند.

- نصب اسفنج: اسفنجهای بیرونانداز در فضاهای خالی کنار تیغهها نصب میشوند.

- تست و تنظیم: قالب برای اطمینان از دقت و کارایی روی مواد واقعی تست میشود و در صورت نیاز تنظیمات لازم انجام میگیرد.

نکات مهم در مورد قالبهای برشی:

- دقت: قالبهای برشی باید با دقت بسیار بالا ساخته شوند تا برشهای یکنواخت و بدون خطا ایجاد کنند.

- مواد: انتخاب نوع تیغه و جنس تخته قالب به نوع و ضخامت مادهای که قرار است برش داده شود، بستگی دارد.

- هزینه: هزینه ساخت قالب به پیچیدگی طرح، ابعاد، و نوع قالب (تخت یا روتاری) بستگی دارد.

- عمر مفید: قالبهای با کیفیت میتوانند برای برش میلیونها قطعه استفاده شوند، به خصوص قالبهای روتاری.

جزئیات فنی و اجزای قالبهای برشی:

1. تخته قالب (Die Board):

- جنس: معمولاً از تخته سهلا (Plywood) یا تخته فیبر با چگالی متوسط (MDF) استفاده میشود. برای دقت بالاتر و طول عمر بیشتر، از تختههای مخصوص ساخت قالب که لایههای همگن و پایداری ابعادی دارند، استفاده میشود. تختههای با لایههای چوب توس (Birch Plywood) به دلیل پایداری و مقاومت بالا، محبوب هستند.

- ضخامت: ضخامت تخته متناسب با ارتفاع تیغهها و نوع دستگاه برش انتخاب میشود، معمولاً بین 9 تا 18 میلیمتر است.

- برش لیزر: امروزه، برش شیارها روی تخته قالب تقریباً به طور کامل توسط دستگاههای برش لیزر انجام میشود. این روش دقت بینظیری را در ایجاد شیارها با عرض و عمق دقیق فراهم میکند که برای جایگذاری محکم تیغهها ضروری است.

2. تیغههای برش (Cutting Rules):

- جنس: فولاد کربن بالا (High Carbon Steel) یا فولاد ضد زنگ (Stainless Steel) برای مقاومت در برابر سایش و حفظ لبه تیز.

- ارتفاع (Height): ارتفاع تیغه باید متناسب با ضخامت مادهای باشد که قرار است برش داده شود. استانداردها متفاوت است، اما معمولاً برای مقوا و کاغذ از تیغههای با ارتفاع 23.8 میلیمتر (0.937 اینچ) استفاده میشود.

- ضخامت (Thickness): ضخامت تیغه بر اساس نوع ماده و دستگاه برش انتخاب میشود. تیغههای نازکتر برای برشهای ظریف و مواد نازک مناسبترند، در حالی که تیغههای ضخیمتر برای مواد سختتر و ضخیمتر استفاده میشوند.

- تیز بودن لبه (Bevel): تیغهها میتوانند دارای یک لبه (Single Bevel) یا دو لبه (Double Bevel) باشند. تیغههای تک لبه برای برشهای مستقیم و تیغههای دو لبه برای برشهای منحنی و دقیقتر استفاده میشوند. زاویه لبه نیز بر اساس نوع ماده تنظیم میشود.

- انواع خاص تیغه:

- تیغههای پلهای (Stepped Rules): برای برش مواد با ضخامتهای متفاوت یا ایجاد عمقهای مختلف برش.

- تیغههای موجدار (Wave Rules): برای ایجاد لبههای تزئینی یا خاص.

3. تیغههای خط تا (Creasing Rules):

- جنس: معمولاً فولاد کند (Blunt Steel) یا فولاد کربن پایین.

- ارتفاع و ضخامت: این تیغهها معمولاً کمی کوتاهتر از تیغههای برش هستند تا ماده را کامل قطع نکنند، بلکه فقط یک شیار برای تا کردن ایجاد کنند. ضخامت آنها نیز بر اساس ضخامت و نوع مقوا انتخاب میشود.

- کاربرد: ایجاد خطوط تا در بستهبندیها، پوشهها، و سایر محصولات کاغذی و مقوایی که نیاز به تا شدن دقیق دارند.

4. پرفراژ (Perforating Rules):

- ساختار: تیغههای دندانهدار با فواصل مشخص بین دندانهها. نسبت طول برش به فضای خالی (Cut-to-Space Ratio) در این تیغهها متفاوت است و بر اساس نیاز به سهولت جدا شدن قطعه یا استحکام اتصال انتخاب میشود.

- کاربرد: ایجاد خطوط جداکننده (مانند قبضها، بلیطها، یا کوپنها) یا خطوط پارگی آسان.

5. اسفنج یا پد بیرونانداز (Ejection Rubber/Foam):

- جنس: لاستیک فشرده یا فوم پلیاورتان با چگالی و سختیهای مختلف.

- نقش: پس از برش، این اسفنجها با فشار به سمت بالا، قطعه برشخورده را از تیغهها جدا کرده و به بیرون پرتاب میکنند تا از چسبیدن آن به قالب یا گیر کردن در آن جلوگیری شود. این امر به خصوص در برشهای پیچیده و برای جلوگیری از آسیب به قطعات حیاتی است.

- محل قرارگیری: در اطراف تیغههای برش و همچنین در داخل اشکال بسته قرار میگیرند.

6. لوازم جانبی و مکملها:

- فیکسچرهای نگهدارنده (Hold-downs/Bridges): در برخی قالبها برای محکم نگه داشتن ماده در حین برش استفاده میشوند.

- سوراخکنها (Punches): برای ایجاد سوراخهای دایرهای یا اشکال کوچک دیگر به قالب اضافه میشوند. این سوراخکنها میتوانند به صورت جداگانه یا یکپارچه با تیغههای برش باشند.

- میلینگ (Milling): در برخی قالبهای پیچیده، از تکنیک میلینگ برای ایجاد برجستگیها یا فرورفتگیهای خاص (مانند ساخت قالبهای برجستهکاری یا قالبهای برای وکیوم فرمینگ) استفاده میشود.

فرآیند دقیقتر ساخت قالب (با تاکید بر روشهای مدرن):

- طراحی دقیق (CAD/CAM):

- طرح اولیه محصول (مثلاً یک جعبه) در نرمافزارهای تخصصی طراحی میشود.

- سپس، طرح قالب بر اساس این محصول، شامل خطوط برش، خطوط تا، پرفراژ و سوراخها، با دقت میلیمتری (گاهی میکرومتری) در نرمافزارهایی مانند ArtiosCAD، AutoCAD یا Illustrator ایجاد میشود. این نرمافزارها قابلیت محاسبه دقیق ابعاد تیغهها و فضای مورد نیاز را دارند.

- خروجی این مرحله یک فایل وکتور (مانند DXF یا AI) است که به دستگاه برش لیزر داده میشود.

- برش لیزر تخته قالب:

- دستگاه لیزر (Co2 Laser) با دقت بالا شیارها را روی تخته قالب برش میدهد. عرض شیارها باید دقیقاً متناسب با ضخامت تیغهها باشد تا تیغهها به صورت محکم و بدون لغزش در جای خود قرار گیرند.

- عمق برش نیز به گونهای تنظیم میشود که تیغه به طور کامل در تخته فرو رود و تنها قسمت لبه برنده آن بیرون بماند.

- ساخت و نصب تیغهها:

- خمکاری تیغه (Rule Bending): تیغههای صاف فولادی با استفاده از دستگاههای خمکننده تیغه (Rule Bending Machine) به شکل دقیق مورد نیاز (منحنیها، زوایا، سوراخها) درمیآیند. این دستگاهها میتوانند به صورت دستی یا اتوماتیک (CNC) باشند. دقت خمکاری در اینجا حیاتی است، زیرا هرگونه خطایی مستقیماً بر کیفیت برش نهایی تأثیر میگذارد.

- جایگذاری تیغه (Rule Insertion): تیغههای خمشده با استفاده از چکشهای مخصوص یا دستگاههای فشاری به آرامی و با دقت در شیارهای لیزرشده روی تخته قالب کوبیده میشوند. این فرآیند نیاز به مهارت و تجربه بالایی دارد تا تیغهها بدون آسیب و به درستی در جای خود قرار گیرند.

- نصب اسفنج و سوراخکنها:

- اسفنجهای بیرونانداز به اشکال مناسب برش خورده و با چسب مخصوص در فضاهای تعیین شده روی تخته قالب نصب میشوند.

- در صورت نیاز، سوراخکنها نیز در جایگاههای خود نصب میگردند.

- کنترل کیفیت و تست:

- پس از مونتاژ، قالب با دقت بالایی از نظر ابعاد، همترازی تیغهها، و عملکرد اسفنجها بازرسی میشود.

- یک برش آزمایشی (Proofing) روی ماده مورد نظر انجام میشود تا از صحت و دقت برش، تا، و پرفراژ اطمینان حاصل شود. هرگونه نقص یا عدم تطابق در این مرحله شناسایی و رفع میشود.

ملاحظات طراحی و کاربرد:

- مدیریت مواد (Material Management): طراحی قالب باید به گونهای باشد که حداقل ضایعات مواد را داشته باشد (Nestling).

- سرعت تولید: طراحی قالب باید بهینه باشد تا امکان برش با سرعت بالا در ماشینهای دایکات را فراهم کند.

- تعمیر و نگهداری: تیغهها با گذشت زمان کند میشوند و نیاز به تعویض یا تیز کردن دارند. طراحی قالب باید امکان دسترسی آسان برای تعمیر و نگهداری را فراهم کند.

- ایمنی: در طراحی و ساخت قالب، ملاحظات ایمنی برای اپراتورهای دستگاه دایکات باید در نظر گرفته شود.

قالبسازی برشی یک هنر و علم است که ترکیبی از طراحی دقیق، مهندسی مواد، و مهارت ساخت را میطلبد تا محصول نهایی با کیفیت و کارایی بالا تولید شود. این جزئیات دقیقتر نشان میدهد که پشت هر بسته بندی یا محصول برشخوردهای که میبینیم، فرآیند پیچیدهای از طراحی و ساخت وجود دارد.

دیدگاه خود را بنویسید