قالب بادی چیست؟

قالب بادی (Blow Mold) ابزاری تخصصی است که در فرآیند قالبگیری بادی برای تولید قطعات پلاستیکی توخالی استفاده میشود. این قالب، شکل نهایی قطعه را تعیین میکند و وظایف مهمی در این فرآیند بر عهده دارد. به عبارت دیگه، قالب بادی مثل یه قالب ژله عمل میکنه، با این تفاوت که به جای ژله، پلاستیک مذاب داخلش دمیده میشه تا شکل بگیره.

اجزای اصلی یک قالب بادی:

- دو نیمه قالب (Mold Halves): قالب بادی معمولاً از دو نیمه تشکیل شده است که در طول فرآیند قالبگیری باز و بسته میشوند. این دو نیمه، شکل خارجی قطعه را تشکیل میدهند.

- کانالهای خنککننده (Cooling Channels): این کانالها در داخل قالب تعبیه شدهاند و برای عبور آب یا سایر سیالات خنککننده به منظور کاهش دمای پلاستیک و تسریع فرآیند جامد شدن استفاده میشوند.

- سیستم هوا (Air System): شامل نازلها و کانالهایی است که هوا با فشار به داخل پلاستیک مذاب (پاریسون) دمیده میشود تا شکل قالب را به خود بگیرد.

- سیستم خروج هوا (Venting System): برای خروج هوای اضافی از داخل قالب و جلوگیری از ایجاد حباب و سایر عیوب در قطعه.

- محل خط جدایش (Parting Line): خطی که دو نیمه قالب در آنجا به هم میرسند. طراحی این خط باید به گونهای باشد که کمترین اثر را روی ظاهر قطعه داشته باشد.

- پینهای راهنما (Guide Pins): برای اطمینان از قرارگیری دقیق دو نیمه قالب در کنار هم.

- سیستم پران (Ejection System): برای بیرون انداختن قطعه تولید شده از قالب پس از باز شدن آن.

وظایف اصلی قالب بادی:

- شکلدهی به پلاستیک مذاب: اصلیترین وظیفه قالب بادی، ایجاد شکل مورد نظر در پلاستیک مذاب است.

- خنککردن پلاستیک: قالب بادی با استفاده از سیستم خنککننده خود، پلاستیک مذاب را به سرعت سرد میکند تا جامد شود و شکل خود را حفظ کند.

- کنترل ضخامت دیواره: طراحی قالب بادی میتواند به کنترل ضخامت دیواره قطعه کمک کند.

- ایجاد سطح صاف و یکنواخت: قالب بادی باید سطحی صاف و بدون عیب داشته باشد تا قطعه تولید شده نیز دارای سطحی با کیفیت باشد.

- ایجاد خط جدایش مناسب: طراحی خط جدایش باید به گونهای باشد که کمترین میزان ضایعات (فلاش) تولید شود و ظاهر قطعه را تحت تاثیر قرار ندهد.

- انواع قالبهای بادی: قالبهای اکستروژن بادی، تزریق بادی، کشش بادی، قالبهای تککوپل، چندکوپل، قالبهای کشویی، و… (تفاوتها، کاربردها، مزایا و معایب هر کدام)

- جنس مواد قالب بادی: انواع فولادها (P20, H13, 4140 و…)، آلومینیوم، و… (خواص، کاربردها، مزایا و معایب هر کدام)

- مراحل طراحی قالب بادی: طراحی با نرمافزارهای CAD/CAM، شبیهسازی فرآیند قالبگیری، و…

- مراحل ساخت قالب بادی: ماشینکاری، پرداخت سطح، مونتاژ، و…

- مشکلات رایج در قالبگیری بادی و راهحلها: تابیدگی، ضخامت نامناسب، خط جوش، حباب هوا، و…

- نکات مهم در نگهداری قالب بادی: تمیزکاری، روغنکاری، بازرسی دورهای، و…

- کاربردهای قالب بادی: تولید بطری، مخزن، اسباببازی، قطعات خودرو، و… (و جزئیات بیشتر در مورد هر کاربرد)

ساخت قالب بادی (Blow Molding) فرآیندی پیچیده است که برای تولید قطعات پلاستیکی توخالی مانند بطریها، مخازن سوخت، اسباببازیها و غیره استفاده میشود. به طور خلاصه، مراحل اصلی به این صورت است:

- طراحی قالب:

- ابتدا طرح قطعه مورد نظر با استفاده از نرمافزارهای CAD (طراحی به کمک کامپیوتر) ایجاد میشود.

- سپس بر اساس این طرح، قالب بادی طراحی میشود.

- در طراحی قالب باید مواردی مانند انقباض پلاستیک، محل خط جدایش قالب، سیستم خنککننده و غیره در نظر گرفته شوند.

- انتخاب مواد:

- بسته به نوع قطعه و کاربرد آن، مواد پلاستیکی مناسب انتخاب میشوند.

- مواد رایج شامل پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC) و پلیاتیلن ترفتالات (PET) هستند.

- ساخت قالب:

- قالب معمولاً از جنس فولاد یا آلومینیوم ساخته میشود.

- قالب از دو یا چند قسمت تشکیل شده است که پس از قرار گرفتن مواد پلاستیکی مذاب در بین آنها و دمیدن هوا، شکل قطعه مورد نظر ایجاد میشود.

- ساخت قالب شامل ماشینکاری دقیق، سنگزنی و پرداخت سطح است.

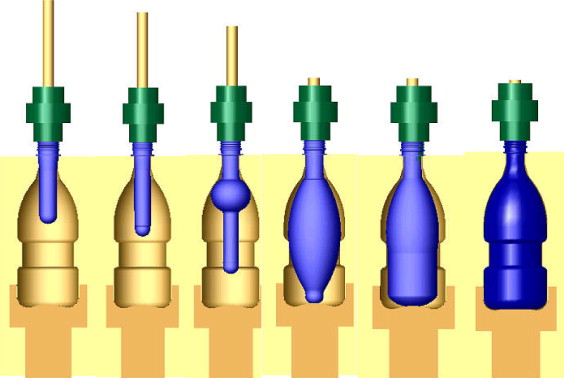

- فرآیند قالبگیری بادی:

- مواد پلاستیکی به صورت مذاب (پاریسون) وارد قالب میشوند.

- قالب بسته شده و هوا با فشار به داخل پاریسون دمیده میشود.

- پلاستیک مذاب به دیوارههای قالب میچسبد و شکل قالب را به خود میگیرد.

- قالب خنک میشود تا پلاستیک جامد شود.

- قالب باز شده و قطعه تولید شده خارج میشود.

- ضایعات پلاستیکی (فلاش) از قطعه جدا میشوند.

- پرداخت نهایی:

- قطعه تولید شده ممکن است نیاز به پرداخت نهایی داشته باشد.

- این شامل حذف لبههای تیز، سوراخکاری، چاپ و غیره است.

نکات مهم در ساخت قالب بادی:

- دقت: ساخت قالب بادی نیاز به دقت بسیار بالا دارد تا قطعات تولید شده با کیفیت و ابعاد دقیق باشند.

- سیستم خنککننده: سیستم خنککننده قالب باید به گونهای طراحی شود که دمای قالب به طور یکنواخت کنترل شود تا از ایجاد عیوب در قطعه جلوگیری شود.

- جنس قالب: انتخاب جنس مناسب برای قالب بسیار مهم است. فولاد معمولاً برای تولید انبوه و آلومینیوم برای تولید کمحجم و نمونهسازی استفاده میشود.

- هزینه: هزینه ساخت قالب بادی معمولاً بالا است، بنابراین باید در انتخاب مواد و طراحی قالب دقت کافی را داشته باشید.

- طراحی قالب:

- نرمافزارهای CAD/CAM مورد استفاده برای طراحی قالب بادی (مانند SolidWorks, CATIA, Moldflow)

- ملاحظات طراحی قالب:

- زاویه خروج (Draft Angle): برای تسهیل خروج قطعه از قالب.

- خط جدایش (Parting Line): تعیین محل جدایش دو نیمه قالب.

- سیستم خنککننده (Cooling System): طراحی کانالهای خنککننده برای کنترل دما.

- سیستم هوا (Air System): محل و نوع نازلهای دمنده هوا.

- انقباض پلاستیک (Shrinkage): در نظر گرفتن میزان انقباض پلاستیک پس از سرد شدن.

- انواع قالبها: قالبهای تککوپل، چندکوپل، قالبهای کشویی و غیره.

- مواد قالب:

- انواع فولادهای مورد استفاده (مانند P20, H13, 4140): خواص، مزایا و معایب هر کدام.

- آلومینیوم: برای تولید کمحجم و نمونهسازی.

- انتخاب مواد بر اساس: نوع پلاستیک، تیراژ تولید، دقت مورد نیاز و هزینه.

- ساخت قالب:

- فرآیندهای ماشینکاری: فرزکاری CNC، تراشکاری، سوراخکاری، سنگزنی.

- پرداخت سطح: پولیشکاری، EDM (ماشینکاری تخلیه الکتریکی).

- تست قالب: آزمایش قالب برای اطمینان از عملکرد صحیح و کیفیت قطعات تولیدی.

- فرآیند قالبگیری بادی:

- انواع روشهای قالبگیری بادی: اکستروژن بادی (Extrusion Blow Molding)، تزریق بادی (Injection Blow Molding)، کشش بادی (Stretch Blow Molding).

- پارامترهای فرآیند: دما، فشار هوا، زمان خنککاری، سرعت تولید.

- عیوب رایج در قالبگیری بادی: تابیدگی، ضخامت نامناسب، خط جوش، حباب هوا.

- پرداخت نهایی:

- برش فلاش (Deflashing): حذف زوائد پلاستیکی.

- سوراخکاری، رزوه زنی، چاپ، مونتاژ.