چکیده:

قالبسازی صنعتی (Industrial Mould Making) ستون فقرات تولید انبوه در صنایع مختلف، بهویژه تزریق پلاستیک و ریختهگری فلزات، محسوب میشود. این مقاله به بررسی جامع مواد اصلی مورد استفاده در ساخت قالبها—فولادهای ابزار، آلیاژهای آلومینیوم و فناوری نوین چاپ سهبعدی—میپردازد. تحلیل بر اساس معیارهای کلیدی مانند سختی، هدایت حرارتی، مقاومت سایشی و هزینه-اثربخشی در چرخههای تولید مختلف ارائه شده است. همچنین، تأثیر فرآیندهایی چون CNC، EDM و پوششهای پیشرفته (PVD/CVD) بر افزایش عمر مفید و کارایی قالبها تشریح شده و در نهایت، روندهای آینده شامل طراحی خنککاری کانفورمال (Conformal Cooling) با پرینت سهبعدی و هوشمندسازی فرایندها مورد بحث قرار میگیرد.

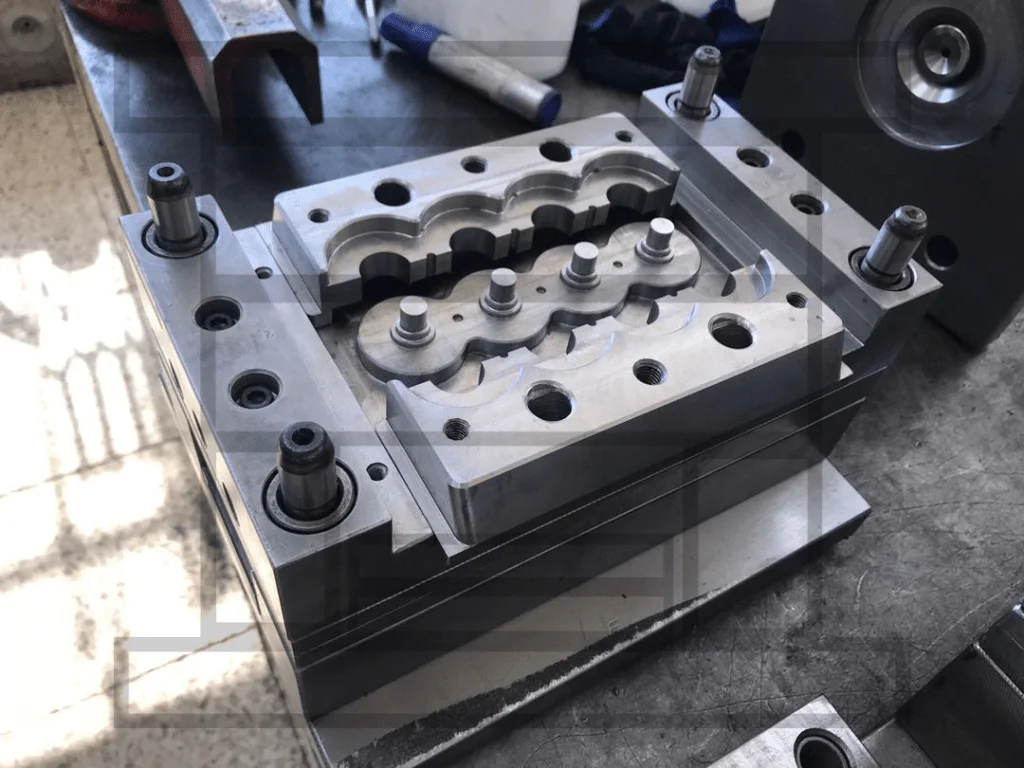

۱. مقدمه: جایگاه قالبسازی در زنجیره تولید

صنعت قالبسازی بهعنوان پلی حیاتی میان طراحی محصول و تولید صنعتی عمل میکند. در اقتصاد جهانی مبتنی بر تولید انبوه، دقت، دوام و کارایی قالبها مستقیماً بر توان رقابتی شرکتها تأثیر میگذارد. یک قالب با کیفیت، تضمینکننده تولید قطعاتی با تلرانسهای ابعادی دقیق، سطوح عاری از نقص و سیکلهای تولید کوتاه است.

۱.۱. اهمیت دقت و تکرارپذیری

دقت ابعادی در قالبسازی، بهویژه در قطعاتی که قرار است در صنایع حساس مانند خودروسازی یا تجهیزات پزشکی به کار روند، حیاتی است. هرگونه انحراف در هندسه حفره یا هسته قالب، منجر به تولید قطعات با کیفیت پایین و نیاز به ضایعات بیشتر میشود. تکرارپذیری (Repeatability) نیز به این معناست که قالب باید بتواند هزاران یا میلیونها بار با همان مشخصات اولیه، قطعات یکسان تولید کند.

فرمول تقریبی برای بیان اهمیت هزینه کیفیت در تولید انبوه:

[ \text{هزینه نهایی قطعه} = \text{هزینه ماده اولیه} + \text{هزینه انرژی} + \text{هزینه عملیاتی قالب} + \text{هزینه ضایعات} ] انتخاب صحیح مواد قالب و فرآیند ساخت، به طور مستقیم بر دو مؤلفه آخر (هزینه عملیاتی و هزینه ضایعات) بیشترین تأثیر را دارد.

۲. مواد اولیه در ساخت قالبهای تزریق و ریختهگری

انتخاب ماده سازنده قالب یک تصمیم چندعاملی است که باید بر اساس نوع مادهای که قرار است قالبگیری شود (پلاستیک، آلومینیوم، روی و غیره)، حجم تولید مورد انتظار و پیچیدگی هندسی قطعه صورت پذیرد.

۲.۱. فولادهای ابزار (Tool Steels)

فولادهای ابزار رایجترین و سنتیترین انتخاب برای ساخت قالبهای با دوام بالا هستند. این فولادها آلیاژی از آهن با مقادیر مشخصی کربن و عناصر آلیاژی مانند کروم، مولیبدن، وانادیم و نیکل هستند که برای بهبود سختی، چقرمگی و مقاومت در برابر سایش و خستگی طراحی شدهاند.

۲.۱.۱. فولادهای پیشسخت (P20)

فولاد P20 (استاندارد AISI) به دلیل تعادل خوب میان قابلیت ماشینکاری و استحکام، بسیار محبوب است.

- ترکیب شیمیایی پایه: کروم (حدود ۱.۸٪) و مولیبدن (حدود ۰.۴٪).

- عملیات حرارتی: این فولادها معمولاً به صورت پیشسخت (Pre-hardened) عرضه میشوند و سختی آنها در محدوده ۳۰ تا ۳۵ راکول سی (HRC) قرار دارد.

- کاربرد: ایدهآل برای قالبهای تزریق پلاستیک با حجم تولید متوسط (حدود ۱۰۰,۰۰۰ تا ۵۰۰,۰۰۰ سیکل) و قطعات با ابعاد متوسط. قابلیت ماشینکاری عالی، نیاز به عملیات حرارتی پس از ماشینکاری را کاهش میدهد.

۲.۱.۲. فولادهای سختشونده در روغن/هوا (H13)

فولاد H13 یک فولاد ابزار کار گرم (Hot Work Tool Steel) است که در برابر شوک حرارتی مقاومت بسیار بالایی دارد.

- ترکیب شیمیایی: حاوی مقادیر بالایی کروم (حدود ۵٪)، مولیبدن و وانادیم است.

- سختی: پس از کوئنچ و تمپر، سختی آن میتواند به ۴۲ تا ۵۲ HRC برسد.

- کاربرد کلیدی: ماده استاندارد برای ساخت قالبهای ریختهگری تحت فشار (Die Casting)، بهویژه برای روی و آلومینیوم، به دلیل مقاومت استثنایی در برابر خزش (Creep) و ترکخوردگی حرارتی (Thermal Fatigue) ناشی از تماس مکرر با فلز مذاب. همچنین در قالبهای تزریق پلاستیک برای مواد دارای دمای ذوب بالا (مانند پلیکربنات) استفاده میشود.

۲.۱.۳. فولادهای ضدزنگ (Stainless Steels – سری H100/P420)

وقتی ماده تزریقی خاصیت خورندگی (Corrosive) داشته باشد، استفاده از فولادهای ابزار معمولی منجر به خوردگی سطح قالب و در نتیجه، کدر شدن یا تغییر رنگ قطعه نهایی میشود.

- مثالها: سری H100 (مانند H13 با درصد کروم بالاتر) یا P420 (بر پایه فولادهای مارتنزیتی ضدزنگ).

- ویژگی: محتوای کروم بالاتر از ۱۲٪ باعث تشکیل یک لایه اکسیدی محافظ میشود که در برابر اسیدهای موجود در موادی مانند PVC، استال (POM) یا پلاستیکهای تقویتشده با فایبرگلاس مقاومت ایجاد میکند.

- ملاحظات: این فولادها معمولاً برای دستیابی به سختی نهایی نیاز به فرآیند سختکاری پیچیدهتر و طولانیتری نسبت به P20 دارند.

۲.۲. آلیاژهای آلومینیوم (Aluminum Alloys)

آلیاژهای آلومینیوم، بهویژه آلیاژهای سری ۷xxx (مانند ۷۰۷۵) یا آلیاژهای خاص ابزارسازی مانند Al-tooling alloys، جایگاه ویژهای در قالبسازی سریع و کاربردهای خاص پیدا کردهاند.

- هدایت حرارتی بالا: آلومینیوم هدایت حرارتی بسیار بالاتری نسبت به فولادها دارد (حدود $200, W/m\cdot K$ در مقابل $15-25, W/m\cdot K$ برای فولادهای ابزار).

- تأثیر اقتصادی: این ویژگی امکان انتقال سریعتر حرارت از قطعه داغ به سیستم خنککننده را فراهم کرده و زمان خنککاری (Cooling Time) در سیکل تزریق را به شدت کاهش میدهد. اگر زمان سیکل از زمان خنککاری تعیین شود، آلومینیوم میتواند بهرهوری را تا ۵۰٪ افزایش دهد.

- معادله تقریبی زمان سیکل (T_cycle): [ T_{\text{cycle}} \propto T_{\text{hold}} + T_{\text{cooling}} + T_{\text{ejection}} ] کاهش $T_{\text{cooling}}$ مستقیماً $T_{\text{cycle}}$ را کاهش میدهد.

- چگالی پایین: چگالی آلومینیوم حدود یکسوم فولاد است، که نصب، جابجایی و نگهداری قالب را تسهیل میکند.

- محدودیتها: سختی و مقاومت سایشی پایینتر باعث میشود عمر آنها در تولیدات بسیار انبوه، بهویژه برای پلاستیکهای ساینده، محدود باشد. معمولاً برای تولیدات محدود یا ساخت قالبهای نمونهسازی سریع (Bridge Tooling) استفاده میشوند.

۳. انقلاب ساخت افزایشی: چاپ سهبعدی قالبها (AM)

فناوری ساخت افزایشی (Additive Manufacturing - AM)، شامل پرینت سهبعدی فلزی (مانند لیزر پودر بستر ذوب شده - SLM) و پلیمری، مهمترین عامل تغییر دهنده در دهههای اخیر صنعت قالبسازی بوده است.

۳.۱. طراحی کانالهای خنککننده کانفورمال (Conformal Cooling)

بزرگترین کاربرد AM در ساخت هسته یا صفحات قالب، توانایی آن در تولید کانالهای خنککننده پیچیده است که اصطلاحاً "کانفورمال" نامیده میشوند.

- سیستم سنتی: کانالهای خنککننده سنتی، با سوراخکاری و جوشکاری لولهها، اغلب خطی، ساده و دور از سطوح حفره هستند. این امر منجر به گرادیان دمایی ناهمگن در طول و عرض قطعه میشود.

- سیستم کانفورمال: با استفاده از AM، کانالهای خنککننده میتوانند دقیقاً مسیر کانتور (مرز) قطعه را دنبال کنند، حتی در مناطق نازک یا پیچیده.

- مزایای فنی: توزیع دمای یکنواختتر در سراسر سطح حفره، کاهش شدید زمان خنککاری، کاهش شدید اعوجاج (Warping) و تاب برداشتن قطعه پس از خروج، و امکان تولید قطعات با دیواره نازکتر.

۳.۲. بهینهسازی ساختاری با AM

AM امکان تولید ساختارهای داخلی بهینهسازی شده را فراهم میکند که در روشهای سنتی غیرممکن است.

- لتیس (Lattice) و ساختارهای مشبک: میتوان از ساختارهای توری داخلی برای کاهش وزن قالب، حفظ سختی مورد نیاز و همچنین ایجاد مسیرهای جریان حرارتی فعال استفاده کرد.

- تولید سریع نمونه اولیه: ساخت قالبهای موقت (Bridge Tools) از پودرهای فلزی با مقاومت حرارتی بالا در عرض چند روز، به جای هفتهها یا ماهها زمان لازم برای ماشینکاری فولاد سخت، امکان تست سریع طراحی و ورود سریعتر محصول به بازار (Time-to-Market) را فراهم میآورد.

۳.۳. مواد مورد استفاده در AM برای قالبها

- فولادهای مقاوم به حرارت: برای پرینت هسته قالبهایی که قرار است صدها هزار سیکل دوام بیاورند، از آلیاژهایی مشابه فولاد ابزار (مانند فولادهای مقاوم در برابر خزش بر پایه نیکل) استفاده میشود.

- پلیمرهای پیشرفته: برای قالبهای با سیکل پایین، از رزینهای تقویتشده با فیبر کربن یا الیاف سرامیکی استفاده میشود که مقاومت حرارتی بهتری نسبت به پلاستیکهای معمولی دارند.

۴. فرآیندهای تولید و پوششدهی قالب

ساخت یک قالب دقیق، نیازمند ترکیبی از فرآیندهای ماشینکاری دقیق و عملیات سطحی پیشرفته است.

۴.۱. ماشینکاری (Machining)

۴.۱.۱. فرزکاری CNC (Computer Numerical Control)

CNC محور اصلی ساخت قالبهای فلزی است. در سالهای اخیر، تمرکز بر فرزکاری پرسرعت (High-Speed Machining - HSM) بوده است.

- مزایای HSM: استفاده از ابزارهای با قطر کم، سرعت اسپیندل بسیار بالا (بیش از ۲۰,۰۰۰ دور در دقیقه) و پیشروی سریع. این امر منجر به کاهش لرزش، افزایش کیفیت سطح اولیه (کاهش نیاز به پرداختکاری دستی) و کاهش زمان ماشینکاری کلی میشود.

- هندسه ابزار: در ماشینکاری قالب، ابزارهای فرزکاری با شعاع گوشه بسیار کوچک استفاده میشوند تا بتوانند جزئیات پیچیده و زوایای تیز را ایجاد کنند.

۴.۱.۲. ماشینکاری تخلیه الکتریکی (EDM)

EDM (Electro Discharge Machining) فرآیندی غیر تماسی است که در آن مواد با استفاده از تخلیههای الکتریکی مهارشده میان الکترود و قطعه کار فرسایش مییابند.

- کاربرد اصلی: ایجاد هندسههای بسیار پیچیده، حفرههای عمیق با نسبت عمق به قطر بالا، و گوشههای داخلی بسیار تیز (شعاع صفر) که دستیابی به آنها با فرزکاری دشوار یا غیرممکن است.

- انواع:

- سیم برش (Wire EDM): برای برش صفحات تخت یا مقاطع پیچیده با دقت بسیار بالا.

- تخلیه حجمی (Die Sinking EDM): استفاده از الکترود گرافیکی یا مسی برای شکلدهی حفرهها و حفرههای عمیق.

۴.۲. پوششهای پیشرفته (Surface Treatments)

پس از اتمام ساخت و عملیات حرارتی، پوششدهی سطوح، عمر مفید قالب را به شدت افزایش میدهد. این پوششها معمولاً با استفاده از روشهای فیزیکی (PVD) یا شیمیایی (CVD) رسوب داده میشوند.

۴.۲.۱. TiN (تیتانیوم نیترید)

- ویژگیها: سختی بالا، ضریب اصطکاک نسبتاً پایین و رنگ طلایی متمایز.

- کاربرد: بهبود مقاومت در برابر سایش در قالبهای تزریق پلاستیک و کاهش چسبندگی مواد.

۴.۲.۲. DLC (Diamond-Like Carbon)

- ویژگیها: یکی از سختترین پوششهای موجود (نزدیک به سختی الماس)، ضریب اصطکاک بسیار پایین و مقاومت شیمیایی عالی.

- کاربرد حیاتی: در قالبهای تزریق مواد بسیار چسبنده مانند لاستیکهای سیلیکونی یا پلاستیکهای حاوی فیلر، DLC اصطکاک را به حداقل رسانده و باعث خروج آسانتر قطعه و جلوگیری از باقی ماندن بقایای مواد روی سطح قالب میشود.

۴.۲.۳. پوششهای مقاوم به خوردگی و حرارت

برای ریختهگری تحت فشار، پوششهایی که مقاومت در برابر پدیده "اشتعال سطحی" (Erosion) توسط فلز مذاب دارند، مانند TiAlN (تیتانیوم آلومینیوم نیترید)، استفاده میشوند.

۵. تحلیل اقتصادی و چرخه عمر قالب

تصمیمگیری در مورد مواد و روش ساخت باید بر پایه یک تحلیل دقیق اقتصادی مبتنی بر چرخه عمر قالب انجام شود.

۵.۱. هزینه اولیه در برابر هزینه عملیاتی

قالبها دارای ساختار هزینهای معکوس هستند:

- قالبهای سنتی (فولادی):

- هزینه اولیه (Capital Cost): بسیار بالا (شامل خرید مواد اولیه گرانقیمت، صدها ساعت ماشینکاری دقیق و عملیات حرارتی).

- هزینه عملیاتی (Operating Cost): پایین. به دلیل سختی و مقاومت بالا، عمر طولانی دارند (میلیونها سیکل) و تعمیرات کمتری نیاز دارند.

- صرفه اقتصادی: در تولیدات بسیار انبوه (High Volume Production)، که در آن $N > 1,000,000$ سیکل، هزینه اولیه بالا به دلیل عمر طولانی، در واحد هزینه قطعه جذب میشود.

- قالبهای مبتنی بر AM یا آلیاژ آلومینیوم (Bridge Tooling):

- هزینه اولیه: نسبتاً پایینتر، زیرا زمان ماشینکاری به شدت کاهش مییابد (بهویژه با استفاده از خنککاری کانفورمال که به شکلدهی دقیقتری منجر میشود).

- هزینه عملیاتی: بالاتر. این قالبها ممکن است پس از ۱۰۰,۰۰۰ تا ۵۰۰,۰۰۰ سیکل نیاز به تعمیرات اساسی یا تعویض داشته باشند.

- صرفه اقتصادی: در تولیدات کم حجم (Low Volume Production)، نمونهسازی یا زمانی که بازار نیاز به تغییر سریع طراحی دارد، این گزینه ارجح است زیرا زمان ورود به بازار را به حداقل میرساند.

۵.۲. معیار هزینه هر قطعه (Cost Per Part - CPP)

مهمترین معیار اقتصادی، CPP است که به صورت زیر محاسبه میشود:

[ \text{CPP} = \frac{\text{هزینه کل ساخت قالب} + (\text{هزینه هر سیکل} \times \text{تعداد سیکلهای قالب})}{\text{تعداد کل قطعات قابل تولید}} ] در این معادله، $T_{\text{cycle}}$ (زمان سیکل) که توسط مواد قالب و سیستم خنککننده تعیین میشود، نقش اساسی در محاسبه هزینه هر سیکل بازی میکند. بهبود هدایت حرارتی (مانند استفاده از آلومینیوم یا کانفورمال کولینگ) باعث کاهش $T_{\text{cycle}}$ و در نتیجه کاهش CPP میشود، حتی اگر هزینه اولیه قالب کمی بالاتر رود.

۶. نتیجهگیری: نگاه به آینده قالبسازی

صنعت قالبسازی در آستانه تحولی دیجیتال و مبتنی بر مواد قرار دارد. موفقیت در آینده وابسته به توانایی ادغام هوشمند فناوریهای سنتی و نوین خواهد بود.

۶.۱. شبیهسازی و دوقلوی دیجیتال (Digital Twin)

قبل از سرمایهگذاری کلان برای ساخت قالبهای فولادی، استفاده از شبیهسازی تزریق پلاستیک (Moldflow Analysis) برای پیشبینی پر شدن، انجماد، و تاب برداشتن قطعه ضروری است. ایجاد یک "دوقلوی دیجیتال" از قالب امکان آزمایش پارامترهای خنککاری کانفورمال یا فشارهای تزریق را در محیط مجازی فراهم میآورد و ریسک شکست فیزیکی قالب در سیکلهای اولیه را کاهش میدهد.

۶.۲. هوشمندسازی و نگهداری پیشبینانه

آینده شامل تعبیه سنسورها (مانند سنسورهای دما و فشار) در قالبها خواهد بود. این دادهها به صورت بلادرنگ (Real-time) به سیستم کنترل تزریق منتقل شده و امکان نگهداری پیشبینانه (Predictive Maintenance) را فراهم میکنند. این امر، توقفهای ناگهانی و غیربرنامهریزی شده خط تولید را به حداقل میرساند و عمر مفید واقعی قالب را افزایش میدهد.

۶.۳. توازن بین ساخت افزایشی و سنتی

قالبسازان موفق، کسانی خواهند بود که بتوانند بخشهایی از قالب که نیاز به پیچیدگی هندسی و بهینهسازی حرارتی دارند (مانند کورها و صفحات خنککننده) را با AM بسازند و بقیه ساختار حمایتی و قاببندی را با روشهای سنتی CNC و فولادهای ابزار با دوام بالا تکمیل کنند. این رویکرد هیبریدی، بهترین تعادل را میان عملکرد بالا، عمر طولانی و کاهش زمان تولید فراهم میآورد.

دیدگاه خود را بنویسید