انواع فلزات رایج در تراشکاری

در تراشکاری، مواد مختلفی استفاده میشوند که هر کدام ویژگیهای خاص خود را از نظر سختی، استحکام، هدایت حرارتی و قابلیت ماشینکاری (Machinability) دارند. انتخاب فلز مناسب بستگی به کاربرد نهایی قطعه، بودجه و تجهیزات موجود دارد.

1. فولادها (Steels)

فولادها رایجترین گروه فلزات در تراشکاری هستند و طیف وسیعی از خواص را پوشش میدهند.

الف) فولادهای کربن (Carbon Steels)

- فولادهای کم کربن (Low Carbon Steels / Mild Steels): (مثال: ST37, 1018)

- ویژگیها: نرم و شکلپذیر، ماشینکاری آسان، تولید برادههای بلند.

- کاربرد: قطعات عمومی، پیچ و مهره، شفتهای غیرحساس.

- فولادهای با کربن متوسط (Medium Carbon Steels): (مثال: 1045, CK45)

- ویژگیها: استحکام و سختی بالاتر، ماشینکاری کمی دشوارتر از کم کربن، مناسب برای عملیات حرارتی.

- کاربرد: شفتها، چرخدندهها، قطعات ماشینآلات.

- فولادهای پرکربن (High Carbon Steels): (مثال: 1095, CK60)

- ویژگیها: بسیار سخت و مقاوم در برابر سایش، ماشینکاری دشوار، نیاز به ابزارهای مقاومتر.

- کاربرد: ابزارها، فنرها، قالبها.

ب) فولادهای آلیاژی (Alloy Steels)

- ویژگیها: با افزودن عناصر آلیاژی مانند کروم، نیکل، مولیبدن، وانادیم، خواص مکانیکی و مقاومت حرارتی آنها بهبود مییابد.

- مثال: 4140, 4340 (فولادهای عملیات حرارتیپذیر با استحکام بالا).

- کاربرد: قطعات تحت تنش بالا، شفتهای موتور، قطعات هواپیما. ماشینکاری آنها بسته به سختی و ترکیب آلیاژی میتواند از متوسط تا بسیار دشوار باشد.

ج) فولادهای ضد زنگ (Stainless Steels)

- ویژگیها: حاوی حداقل 10.5% کروم، مقاومت بالا در برابر خوردگی. میتوانند آستنیتی (300 سری)، فریتی (400 سری) یا مارتنزیتی باشند.

- مثال: 304, 316 (آستنیتی)، 430 (فریتی)، 416 (مارتنزیتی).

- کاربرد: تجهیزات پزشکی و غذایی، قطعات در معرض رطوبت و مواد شیمیایی.

- چالش ماشینکاری: معمولاً سخت و چسبنده هستند، هدایت حرارتی پایین دارند (تولید حرارت زیاد)، نیاز به ابزارهای تیز و سرعتهای ماشینکاری خاص دارند. فولادهای ضد زنگ مارتنزیتی مانند 416 اغلب برای بهبود ماشینکاری بهینه شدهاند.

2. چدنها (Cast Irons)

چدنها آلیاژهای آهن-کربن با کربن بالا (معمولاً بالای 2%) هستند.

- چدن خاکستری (Gray Cast Iron):

- ویژگیها: دارای گرافیت ورقهای، ارتعاشگیر عالی، شکننده، ماشینکاری آسان (تولید برادههای کوتاه و خرد).

- کاربرد: بلوک موتور، بدنهی ماشینابزار، قطعات پمپ.

- چدن داکتیل (Ductile Cast Iron / Nodular Cast Iron):

- ویژگیها: دارای گرافیت کروی، چقرمگی و استحکام بالاتر نسبت به چدن خاکستری، ماشینکاری خوب اما کمی دشوارتر.

- کاربرد: میللنگ، چرخدنده سنگین، قطعات مقاوم در برابر ضربه.

3. فلزات غیرآهنی (Non-Ferrous Metals)

این گروه شامل فلزاتی است که عنصر اصلی آنها آهن نیست.

الف) آلیاژهای آلومینیوم (Aluminum Alloys)

- ویژگیها: سبک وزن، هدایت حرارتی و الکتریکی عالی، مقاومت به خوردگی خوب. آلیاژهای مختلفی مانند 6061, 7075, 2024 وجود دارند.

- ماشینکاری: بسیار آسان (مگر آلیاژهای سختشده با استحکام بالا)، تولید برادههای بلند و پیوسته (نیاز به شکستن براده). نیاز به سرعتهای بالا و روانکار مناسب.

- کاربرد: قطعات هوافضا، خودروسازی، تجهیزات الکترونیکی، ساختارها.

ب) مس و آلیاژهای آن (Copper & its Alloys)

- مس خالص (Pure Copper):

- ویژگیها: هدایت حرارتی و الکتریکی عالی، نرم.

- ماشینکاری: چسبنده، مشکل در کنترل براده، نیاز به ابزارهای تیز و زوایای برشی خاص.

- کاربرد: اتصالات الکتریکی، لولهها.

- برنج (Brass): آلیاژ مس و روی.

- ویژگیها: ماشینکاری عالی (مخصوصاً برنجهای حاوی سرب)، تولید برادههای کوتاه.

- کاربرد: اتصالات لولهکشی، قطعات تزئینی، قفل و کلید.

- برنز (Bronze): آلیاژ مس و قلع (یا سایر عناصر).

- ویژگیها: استحکام و مقاومت به سایش بالاتر از برنج، مقاومت به خوردگی خوب.

- ماشینکاری: معمولاً خوب.

- کاربرد: بوشینگ، یاتاقان، قطعات دریایی.

ج) آلیاژهای تیتانیوم (Titanium Alloys)

- ویژگیها: نسبت استحکام به وزن فوقالعاده، مقاومت به خوردگی عالی (حتی در محیطهای تهاجمی)، مقاومت حرارتی بالا.

- ماشینکاری: بسیار دشوار! هدایت حرارتی پایین (تجمع حرارت در ابزار)، واکنشپذیری بالا با ابزار در دماهای بالا، تولید برادههای نازک و فنری. نیاز به سرعتهای پایین، پیشرویهای بالا، خنککاری فراوان و ابزارهای بسیار مقاوم.

- کاربرد: هوافضا، پزشکی (ایمپلنت)، صنایع شیمیایی، ورزشی.

د) آلیاژهای نیکل (Nickel Alloys / Superalloys)

- ویژگیها: مقاومت عالی در برابر حرارت بالا، خوردگی و خزش. (مثال: اینکونل - Inconel)

- ماشینکاری: بسیار بسیار دشوار (مشابه تیتانیوم یا حتی سختتر)، عمر ابزار بسیار کوتاه.

- کاربرد: قطعات توربین گازی، موتور جت، راکتورهای هستهای.

4. فلزات دیگر

- منیزیم (Magnesium Alloys): بسیار سبک، ماشینکاری آسان اما واکنشپذیر و قابل اشتعال (نیاز به دقت در خنککاری).

- روی (Zinc Alloys): نرم، ماشینکاری آسان، اغلب برای قطعات ریختهگری دایکاست استفاده میشود.

عوامل مؤثر بر قابلیت ماشینکاری (Machinability Factors)

- سختی (Hardness): فلزات سختتر به نیروی برش بیشتر و ابزارهای مقاومتر نیاز دارند.

- استحکام کششی (Tensile Strength): فلزات با استحکام بالا نیز به ابزار مقاومتر نیاز دارند.

- شکلپذیری (Ductility): فلزات با شکلپذیری بالا (نرم) برادههای بلند و پیوسته تولید میکنند که مدیریت آنها دشوار است.

- هدایت حرارتی (Thermal Conductivity): هدایت حرارتی پایین باعث تجمع حرارت در لبه ابزار شده و عمر آن را کاهش میدهد (مانند تیتانیوم و فولاد ضد زنگ).

- ترکیب شیمیایی: عناصر آلیاژی میتوانند خواص ماشینکاری را به شدت تغییر دهند (مثلاً افزودن سرب به برنج برای بهبود ماشینکاری).

انتخاب صحیح ابزار برش، سرعت برش، نرخ پیشروی و عمق برش، و همچنین استفاده از مایعات خنککننده (کولانت) مناسب، برای هر نوع فلز تراشکاریشده ضروری است تا بهترین نتیجه حاصل شود.

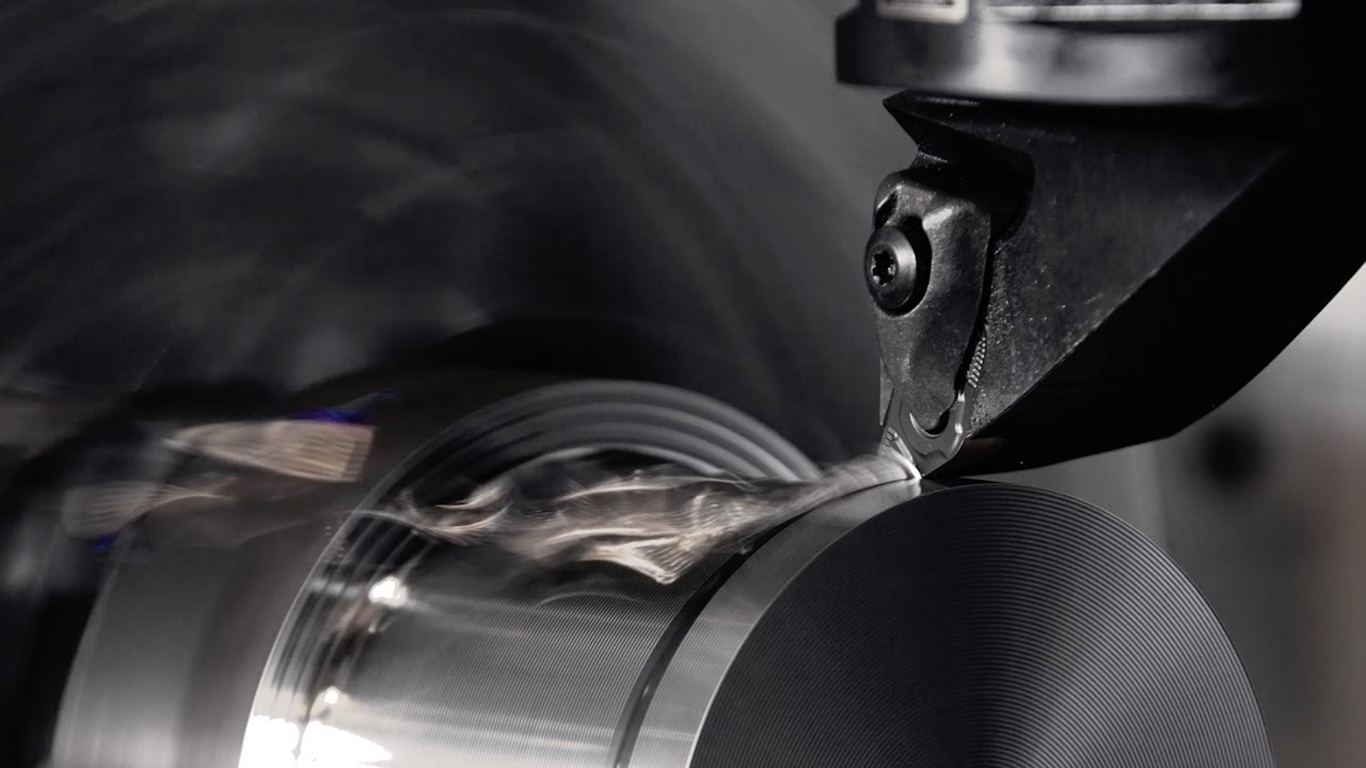

بررسی عمیقتر فلزات در تراشکاری: قابلیت ماشینکاری و ملاحظات عملیاتی

در تراشکاری، تنها شناخت نوع فلز کافی نیست؛ بلکه درک چگونگی رفتار آن زیر تیغهی ابزار بسیار حیاتی است.

1. فولادها (Steels)

الف) فولادهای کربن (Carbon Steels)

- فولادهای کم کربن (Low Carbon Steels / Mild Steels):

- ماشینکاری: معمولاً نرم هستند و برادههای بلند و پیوسته تولید میکنند (Gummy Chips). این برادهها میتوانند دور ابزار یا قطعه بپیچند و مشکلساز شوند.

- چالش: کنترل براده (Chip Control) برای جلوگیری از گره خوردن و آسیب به سطح.

- توصیه ابزار: ابزارهای تیز با زاویه برشی مثبت (High Rake Angle). از اینسرتهای با برادهشکن (Chip Breaker) مناسب استفاده شود.

- روانکار: روغنهای امولسیونی (Soluble Oils) یا روغنهای خالص (Straight Oils) با افزودنیهای EP (Extreme Pressure).

- فولادهای با کربن متوسط (Medium Carbon Steels):

- ماشینکاری: ماشینکاری خوبی دارند، برادهها قابل کنترلتر از کم کربنها هستند.

- توصیه ابزار: کاربید تنگستن (Tungsten Carbide) با پوشش PVD یا CVD.

- روانکار: روغنهای امولسیونی.

- فولادهای پرکربن (High Carbon Steels):

- ماشینکاری: سختی بالاتری دارند و برای تراشکاری آنها به ابزارهای مقاومتری نیاز است. برادهها کوتاهتر و شکنندهترند.

- چالش: سایش ابزار (Tool Wear) به دلیل سختی فلز.

- توصیه ابزار: کاربیدهای پوششدار مقاوم در برابر سایش (Wear-Resistant Coatings) یا سرامیکها (Ceramics) برای سرعتهای بالا.

ب) فولادهای آلیاژی (Alloy Steels)

- ماشینکاری: بسته به نوع آلیاژ و عملیات حرارتی، میتواند از خوب تا بسیار دشوار باشد. معمولاً برادههای خوب و قابل کنترلی تولید میکنند.

- چالش: افزایش سختی (Hardness) و استحکام (Strength) با افزودن عناصر آلیاژی، منجر به افزایش سایش ابزار و تولید حرارت بیشتر میشود.

- توصیه ابزار: کاربیدهای پوششدار مقاوم در برابر حرارت و سایش، مانند تیتانیوم نیترید (TiN)، آلومینیوم تیتانیوم نیترید (AlTiN) و کربن نیترید تیتانیوم (TiCN).

- روانکار: روغنهای امولسیونی با غلظت بالا یا روغنهای خالص قوی برای عملیات سنگین.

ج) فولادهای ضد زنگ (Stainless Steels)

- ماشینکاری: یکی از چالشبرانگیزترین گروهها هستند.

- چالش اصلی:

- سختشوندگی کار (Work Hardening): لایه سطحی فلز هنگام برش سختتر میشود و به برشهای بعدی آسیب میرساند.

- هدایت حرارتی پایین: حرارت برش در لبه ابزار تجمع مییابد که باعث ذوب شدن و سایش شدید ابزار میشود.

- چسبندگی (Adhesiveness): تمایل به چسبیدن به لبه ابزار (BUE - Built-Up Edge) که کیفیت سطح را خراب میکند.

- برادههای بلند و فنری: مخصوصاً در فولادهای آستنیتی.

- توصیه ابزار:

- فولادهای آستنیتی (300 سری): ابزارهای تیز با زاویه برشی مثبت، پوششهای مقاوم در برابر چسبندگی (مانند PVD TiAlN) با برادهشکنهای موثر.

- فولادهای فریتی/مارتنزیتی (400 سری): ابزارهای با لبههای قویتر و پوششهای مقاوم در برابر سایش.

- روانکار: روانکارهای قوی با خاصیت خنککنندگی عالی. برای عملیات سنگین، روغنهای خالص با افزودنیهای گوگرد و کلر توصیه میشوند.

2. چدنها (Cast Irons)

- چدن خاکستری (Gray Cast Iron):

- ماشینکاری: عالی! به دلیل وجود گرافیت، بسیار خوب ماشینکاری میشود و برادههای کوتاه و شکنندهای تولید میکند. معمولاً نیاز به روانکار ندارد.

- چالش: تولید گرد و غبار گرافیت که باید به درستی جمعآوری شود.

- توصیه ابزار: کاربید تنگستن بدون پوشش یا با پوششهای مقاوم در برابر سایش، سرامیکها.

- روانکار: اغلب به صورت خشک (Dry) ماشینکاری میشود. در صورت نیاز به خنککاری یا شستشوی براده، از روانکارهای رقیق استفاده میشود.

- چدن داکتیل (Ductile Cast Iron):

- ماشینکاری: خوب، اما به دلیل کرههای گرافیت، کمی سایندهتر از چدن خاکستری است و سایش ابزار بیشتری ایجاد میکند. برادهها نسبتاً خوب کنترل میشوند.

- توصیه ابزار: کاربیدهای پوششدار (مانند TiN یا AlTiN) یا CBN (Cubic Boron Nitride) برای سرعتهای بالاتر و افزایش عمر ابزار.

- روانکار: روغنهای امولسیونی.

3. فلزات غیرآهنی (Non-Ferrous Metals)

الف) آلیاژهای آلومینیوم (Aluminum Alloys)

- ماشینکاری: بسیار خوب تا عالی. نیاز به سرعتهای بالا و پیشروی زیاد.

- چالش: چسبندگی به لبه ابزار (به خصوص در آلیاژهای نرم) و تولید برادههای بلند.

- توصیه ابزار:

- ابزارهای الماسه پلیکریستالین (PCD - Polycrystalline Diamond) برای حجم بالای تولید و کیفیت سطح بالا.

- کاربیدهای بدون پوشش، تیز و صیقلی با زاویه برشی مثبت و فضای کافی برای خروج براده.

- ابزارهای پولیششده (Polished) برای کاهش چسبندگی.

- روانکار: روانکارهای امولسیونی یا روغنهای خالص برای جلوگیری از چسبندگی و بهبود کیفیت سطح.

ب) مس و آلیاژهای آن (Copper & its Alloys)

- مس خالص (Pure Copper):

- ماشینکاری: بسیار چسبنده و نرم، تولید برادههای بلند و پیوسته که کنترل آنها دشوار است.

- چالش: چسبندگی بالا، ایجاد سطح نامناسب (Burr) و کنترل براده.

- توصیه ابزار: ابزارهای بسیار تیز با زاویه برشی مثبت و سطوح صیقلی، ترجیحاً ابزارهای PCD برای عمر بالا.

- روانکار: روغنهای خالص با ویسکوزیته کم یا روانکارهای مصنوعی با خاصیت ضد چسبندگی.

- برنج (Brass):

- ماشینکاری: عالی (مخصوصاً برنجهای سربدار). برادههای کوتاه و شکننده.

- توصیه ابزار: کاربید تنگستن بدون پوشش.

- روانکار: اغلب به صورت خشک یا با روغنهای امولسیونی سبک.

- برنز (Bronze):

- ماشینکاری: خوب، برادهها معمولاً خوب کنترل میشوند.

- توصیه ابزار: کاربید تنگستن بدون پوشش یا با پوششهای مقاوم در برابر سایش (مانند TiN).

- روانکار: روغنهای امولسیونی.

ج) آلیاژهای تیتانیوم (Titanium Alloys)

- ماشینکاری: بسیار دشوار.

- چالش اصلی:

- هدایت حرارتی بسیار پایین: تقریباً تمام حرارت برش به ابزار منتقل میشود.

- استحکام بالا در دماهای بالا: حتی در دماهای بالا هم استحکام خود را حفظ میکند.

- واکنشپذیری شیمیایی بالا: در دماهای بالا با مواد ابزار واکنش میدهد.

- لرزش (Vibration): مدول الاستیسیته پایین منجر به لرزش و چتر (Chatter) میشود.

- توصیه ابزار:

- کاربیدهای مقاوم در برابر حرارت (High Hot Hardness) با پوششهای PVD (مانند TiAlN).

- از ابزارهای با لبه قوی و زاویه برشی منفی کم استفاده شود.

- سرعت برش پایین، پیشروی متوسط تا بالا، عمق برش نسبتاً زیاد (برای قرار دادن لبه جدید ابزار زیر لایه سخت شده).

- روانکار: روانکارهای با فشار بالا (High Pressure Coolant) و دبی زیاد برای خنککاری موثر.

د) آلیاژهای نیکل (Nickel Alloys / Superalloys)

- ماشینکاری: فوقالعاده دشوار. اغلب “Unmachinable” (غیر قابل ماشینکاری) نامیده میشوند.

- چالشهای اصلی: ترکیبی از تمامی چالشهای تیتانیوم، به اضافه سختی کار شدیدتر، مقاومت به خزش و استحکام در دمای بسیار بالا.

- توصیه ابزار: ابزارهای سرامیکی، CBN، کاربیدهای سخت و مقاوم در برابر حرارت با پوششهای خاص برای سرعتهای بسیار پایین. استفاده از ابزارهای با لبه قوی و لایه سخت شده.

- روانکار: روانکارهای با فشار و دبی بسیار بالا، ترجیحاً روانکارهای خالص با افزودنیهای EP.

قابلیت ماشینکاری (Machinability) - معیارهای ارزیابی

قابلیت ماشینکاری یک فلز با چند معیار سنجیده میشود:

- عمر ابزار (Tool Life): چه مدت ابزار میتواند قبل از نیاز به تعویض یا تیز کردن، کار کند؟

- کیفیت سطح (Surface Finish): صافی و همواری سطح قطعه بعد از تراشکاری.

- نیروی برش (Cutting Force): میزان نیروی مورد نیاز برای برش فلز.

- کنترل براده (Chip Control): چگونگی شکستن و خروج برادهها از منطقه برش.

نکات کلی برای بهبود ماشینکاری:

- انتخاب ابزار مناسب: جنس، پوشش، هندسه و زاویههای برش.

- سرعت، پیشروی و عمق برش بهینه: تنظیم پارامترهای برش بر اساس جنس فلز و ابزار.

- روانکاری و خنککاری موثر: کاهش اصطکاک و انتقال حرارت.

- سفتی سیستم (Rigidity): سفتی ماشینابزار، قطعهگیر و ابزارگیر برای جلوگیری از لرزش.

جزئیات عمیقتر در ماشینکاری فلزات: از علم مواد تا انتخاب ابزار و روانکار

درک دقیق فرآیند تراشکاری مستلزم شناخت عمیقتری از خواص فیزیکی و مکانیکی مواد، عملکرد ابزارهای برشی و سیستمهای خنککاری است.

1. خواص بنیادی مواد و تأثیر آنها بر قابلیت ماشینکاری

قابلیت ماشینکاری یک فلز تابعی از چندین خاصیت درونی آن است:

- سختی (Hardness):

- تعریف: مقاومت ماده در برابر فرورفتگی، سایش یا تغییر شکل پلاستیک.

- تأثیر بر ماشینکاری: فلزات سختتر به ابزارهای مقاومتر در برابر سایش (مانند کاربیدهای پوششدار، سرامیک یا CBN) و سرعتهای برش پایینتر نیاز دارند. سختی بالا باعث افزایش نیروی برش و تولید حرارت بیشتر میشود.

- مثال: فولادهای عملیات حرارتی شده و چدنهای سخت (مانند Ni-Hard).

- استحکام کششی (Tensile Strength):

- تعریف: حداکثر تنشی که ماده میتواند قبل از شکست تحمل کند.

- تأثیر بر ماشینکاری: مواد با استحکام کششی بالا (مانند تیتانیوم و سوپرآلیاژها) به نیروهای برشی بیشتر و ابزارهای قویتری نیاز دارند. این مواد معمولاً چقرمه (Tough) هستند.

- شکلپذیری (Ductility) و تردی (Brittleness):

- تعریف: شکلپذیری توانایی ماده برای تغییر شکل پلاستیک قبل از شکست است، در حالی که تردی نشاندهنده شکست با تغییر شکل پلاستیک کم است.

- تأثیر بر ماشینکاری:

- مواد شکلپذیر (مانند فولاد کم کربن، آلومینیوم خالص، مس): تمایل به تولید برادههای بلند، پیوسته و گره خورده دارند که کنترل آنها دشوار است و میتواند به کیفیت سطح آسیب برساند. این مواد مستعد تشکیل لبه براده انباشته (BUE) هستند.

- مواد ترد (مانند چدن خاکستری، برنج سربدار): برادههای کوتاه، شکننده و گسسته تولید میکنند که به راحتی از منطقه برش خارج میشوند و ماشینکاری آنها آسانتر است.

- هدایت حرارتی (Thermal Conductivity):

- تعریف: توانایی ماده در انتقال حرارت.

- تأثیر بر ماشینکاری:

- مواد با هدایت حرارتی بالا (مانند آلومینیوم، مس): حرارت تولید شده در برش به سرعت از منطقه برش دور میشود و از ابزار خارج میشود. این امر به حفظ لبه ابزار کمک کرده و امکان سرعتهای برش بالاتر را فراهم میآورد.

- مواد با هدایت حرارتی پایین (مانند فولادهای ضد زنگ، تیتانیوم، سوپرآلیاژها): حرارت در منطقه برش و لبه ابزار تجمع مییابد که منجر به افزایش دمای ابزار، سایش سریع، تغییر شکل پلاستیک و حتی جوش خوردن ابزار به قطعه میشود. این مواد به خنککاری قوی و سرعتهای برش پایینتر نیاز دارند.

- ریزدانگی و عناصر ساینده (Microstructure & Abrasive Constituents):

- تعریف: ساختار داخلی ماده (اندازه دانهها، فازها) و وجود ناخالصیهای سخت (مانند کاربیدها، اکسیدها).

- تأثیر بر ماشینکاری: مواد با ریزدانههای درشتتر ممکن است ماشینکاری آسانتری داشته باشند. وجود ذرات سخت و ساینده در ساختار (مانند گرافیت در چدن داکتیل، کاربیدها در فولادهای ابزار) باعث افزایش سایش سایشی (Abrasive Wear) ابزار میشود.

2. مواد پیشرفته ابزارهای برشی (Advanced Cutting Tool Materials)

انتخاب ابزار مناسب به طور مستقیم بر عمر ابزار، کیفیت سطح و هزینه تولید تأثیر میگذارد.

- فولادهای تندبر (HSS - High-Speed Steel):

- خواص: چقرمگی بالا، مقاومت به شوک خوب، اما سختی گرم (Hot Hardness) پایینتر.

- کاربرد: برای سرعتهای برش پایینتر، عملیات منقطع (Interrupted Cutting)، ماشینکاری مواد چسبنده و در ابزارهای پیچیده (مانند فرز انگشتی، مته).

- کاربیدهای سمنته (Cemented Carbides): (متداولترین)

- ساختار: ذرات کاربید سخت (مانند تنگستن کاربید WC، تیتانیوم کاربید TiC) که در یک بستر فلزی چقرمه (مانند کبالت Co) نگه داشته شدهاند.

- خواص: سختی و مقاومت به سایش بالا در دماهای بالا، اما چقرمگی کمتر از HSS.

- دستهبندی ISO:

- P (آبی): برای فولادها (Steel). مقاوم در برابر سایش لبه.

- M (زرد): برای فولادهای ضد زنگ (Stainless Steel) و سوپرآلیاژها (Superalloys). ترکیب خوبی از چقرمگی و مقاومت به سایش.

- K (قرمز): برای چدنها (Cast Iron) و مواد غیرآهنی (Non-ferrous). مقاومت بالا در برابر سایش سایشی.

- N (سبز): برای آلیاژهای غیرآهنی (Non-ferrous alloys) مانند آلومینیوم. لبههای بسیار تیز.

- S (نارنجی): برای سوپرآلیاژها (Superalloys) و تیتانیوم (Titanium). مقاومت حرارتی عالی.

- H (خاکستری): برای مواد سخت (Hardened Materials). مقاومت به سایش بسیار بالا.

- پوششها (Coatings): لایههای نازکی از مواد سخت بر روی کاربید که عمر ابزار را به طرز چشمگیری افزایش میدهند.

- TiN (تیتانیوم نیترید): رنگ طلایی، افزایش سختی و مقاومت به اکسیداسیون.

- TiCN (تیتانیوم کربونیترید): سختتر از TiN، مقاومت به سایش چسبنده (Adhesive Wear) را بهبود میبخشد.

- AlTiN / TiAlN (آلومینیوم تیتانیوم نیترید): رنگ بنفش-مشکی، عملکرد عالی در دماهای بالا (مقاومت در برابر اکسیداسیون تا 800 درجه سانتیگراد)، برای ماشینکاری خشک و پرسرعت.

- DLC (Diamond-Like Carbon): بسیار سخت و دارای ضریب اصطکاک پایین، برای آلومینیوم و مواد غیرآهنی.

- سرامیکها (Ceramics):

- مواد: اکسید آلومینیوم (Al2O3)، نیترید سیلیکون (Si3N4) و سرامیکهای مخلوط.

- خواص: سختی و مقاومت به سایش بسیار بالا در دماهای بالا، اما چقرمگی پایین و شکننده.

- کاربرد: ماشینکاری پرسرعت چدنها و سوپرآلیاژها، مواد سخت شده. نیاز به پایداری بالای ماشینابزار.

- بور نیترید مکعبی (CBN - Cubic Boron Nitride):

- خواص: دومین ماده سخت پس از الماس، سختی گرم استثنایی.

- کاربرد: ماشینکاری فوقالعاده سخت و دقیق مواد سخت شده (HRC > 45)، سوپرآلیاژها با سرعت بالا.

- الماس پلیکریستالین (PCD - Polycrystalline Diamond):

- خواص: سختترین ماده شناخته شده، ضریب اصطکاک بسیار پایین، هدایت حرارتی عالی.

- کاربرد: ماشینکاری مواد غیرآهنی ساینده (مانند آلومینیوم با سیلیکون بالا)، کامپوزیتها، پلاستیکها. هرگز برای فولادها استفاده نشود (الماس با کربن در فولاد در دماهای بالا واکنش میدهد).

3. روانکارها و مایعات خنککننده (Coolants & Lubricants)

نقش حیاتی در دفع حرارت، کاهش اصطکاک، افزایش عمر ابزار، بهبود کیفیت سطح و شستشوی برادهها دارند.

- روغنهای امولسیونی (Soluble Oils/Emulsions):

- ترکیب: روغن معدنی (2% تا 10%) که در آب امولسیون شده.

- خواص: خنککنندگی خوب (به دلیل آب)، روانکاری مناسب (به دلیل روغن). متعادلترین انتخاب برای بسیاری از کاربردها.

- کاربرد: طیف وسیعی از مواد و عملیات.

- روغنهای نیمهسنتتیک (Semi-Synthetics):

- ترکیب: حاوی روغن معدنی کمتر و مواد شیمیایی سنتزی بیشتر.

- خواص: خنککنندگی بهتر از امولسیونها، روانکاری خوب، ثبات بیشتر.

- روغنهای سنتتیک (Synthetics):

- ترکیب: تقریباً بدون روغن معدنی، بر پایه مواد شیمیایی کاملاً سنتزی.

- خواص: خنککنندگی عالی، پایداری بسیار بالا، تمیزکنندگی خوب، عمر طولانی. روانکاری آنها کمتر از روغنهای خالص است.

- کاربرد: برای موادی که نیاز به خنککاری شدید دارند.

- روغنهای خالص (Straight Oils/Neat Oils):

- ترکیب: روغن معدنی یا سنتزی بدون آب.

- خواص: روانکاری عالی، اما خنککنندگی ضعیفتر. اغلب حاوی افزودنیهای فشار قوی (EP - Extreme Pressure) مانند گوگرد و کلر برای عملیات سنگین.

- کاربرد: عملیات سنگین، ماشینکاری مواد چسبنده (مانند مس، فولاد ضد زنگ) که نیاز به روانکاری بالا دارند.

- MQL (Minimum Quantity Lubrication):

- سیستم: استفاده از مقادیر بسیار کم روغن (میکرونیزه شده) به همراه هوای فشرده.

- خواص: کاهش مصرف روانکار، محیط زیست دوستتر، خنککاری و روانکاری هدفمند.

- کاربرد: جایگزینی برای سیستمهای سنتی در برخی عملیات.

4. مکانیزمهای تشکیل براده (Chip Formation Mechanisms)

چگونگی تشکیل براده نشاندهنده رفتار ماده زیر برش است و به انتخاب پارامترهای صحیح کمک میکند:

- برادههای پیوسته (Continuous Chips):

- مشخصه: در مواد شکلپذیر (مانند فولاد نرم، آلومینیوم) با سرعت برش بالا و زاویه برشی مثبت تشکیل میشوند.

- چالش: کنترل این برادهها دشوار است؛ میتوانند به ابزار و قطعه بپیچند، باعث خراشیدگی سطح و آسیب به ابزار شوند. نیاز به برادهشکن (Chip Breaker) برای شکستن آنها.

- برادههای گسسته یا قطعهقطعه (Discontinuous Chips):

- مشخصه: در مواد ترد (مانند چدن خاکستری) یا مواد شکلپذیر با سرعت برش پایین و زاویه برشی منفی تشکیل میشوند.

- مزیت: به راحتی از منطقه برش خارج میشوند و کنترل آنها آسان است.

- برادههای برشی (Shear Chips) یا بریده بریده (Segmented Chips):

- مشخصه: در موادی مانند تیتانیوم و سوپرآلیاژها که استحکام در دماهای بالا را حفظ میکنند، تشکیل میشوند. این برادهها شامل بخشهای کوچک و بریده بریده هستند.

- چالش: انرژی بالایی برای تشکیل آنها لازم است و میتوانند باعث سایش سریع ابزار شوند.

دیدگاه خود را بنویسید