پت در صنعت پلاستیک چیست؟

PET در صنعت پلاستیک مخفف پلیاتیلن ترفتالات (Polyethylene Terephthalate) است. این یک نوع پلیمر ترموپلاستیک است که به طور گسترده در تولید انواع محصولات پلاستیکی مورد استفاده قرار میگیرد.

برخی از کاربردهای رایج PET عبارتند از:

- بطریهای نوشیدنی: PET به دلیل شفافیت، سبکی و مقاومت در برابر نفوذ گازها، مادهای ایدهآل برای تولید بطریهای آب، نوشابه و سایر نوشیدنیها است.

- بستهبندی مواد غذایی: PET در بستهبندی مواد غذایی مانند سسها، روغنها و مواد خشک استفاده میشود.

- الیاف: PET به صورت الیاف برای تولید لباس، فرش و سایر منسوجات استفاده میشود.

- فیلم: PET به صورت فیلم برای بستهبندی، عکاسی و سایر کاربردها استفاده میشود.

PET قابل بازیافت است و یکی از پرمصرفترین پلاستیکهای بازیافتی در جهان است.

PET چیست؟

- ساختار شیمیایی: PET یک پلیمر است که از واحدهای تکرارشوندهای به نام اتیلن ترفتالات تشکیل شده است. این واحدها از واکنش بین اتیلن گلیکول و اسید ترفتالیک ایجاد میشوند.

- ویژگیها: PET دارای ویژگیهای متعددی است که آن را برای کاربردهای مختلف مناسب میکند، از جمله:

- شفافیت: PET شفاف است و به همین دلیل برای تولید بطریها و بستهبندیهایی که نیاز به دیدن محتویات دارند، مناسب است.

- مقاومت مکانیکی: PET دارای استحکام کششی و مقاومت در برابر ضربه خوبی است.

- مقاومت شیمیایی: PET در برابر بسیاری از مواد شیمیایی مقاوم است.

- مقاومت در برابر نفوذ گازها: PET مانع خوبی در برابر نفوذ گازهایی مانند اکسیژن و دیاکسید کربن است، که آن را برای بستهبندی مواد غذایی و نوشیدنیها مناسب میکند.

- قابلیت بازیافت: PET به طور گسترده بازیافت میشود و میتواند به محصولات جدید تبدیل شود.

- سبکی: PET سبک است، که باعث کاهش هزینههای حمل و نقل میشود.

کاربردهای PET

همانطور که قبلاً اشاره شد، PET کاربردهای بسیار متنوعی دارد:

- بطریهای نوشیدنی:

- بطریهای آب

- بطریهای نوشابه

- بطریهای آبمیوه

- بطریهای روغنهای خوراکی

- بستهبندی مواد غذایی:

- ظروف سس

- ظروف مربا

- ظروف سالاد

- بستهبندی گوشت و مرغ

- الیاف:

- لباس (مانند پلیاستر)

- فرش

- طناب

- مواد عایق

- فیلم:

- فیلمهای بستهبندی

- فیلمهای عکاسی

- فیلمهای اشعه ایکس

- سایر کاربردها:

- قطعات خودرو

- تجهیزات پزشکی

- نوارهای مغناطیسی

مزایا و معایب PET

- مزایا:

- شفافیت

- مقاومت مکانیکی و شیمیایی

- مقاومت در برابر نفوذ گازها

- قابلیت بازیافت

- سبکی

- هزینه نسبتاً پایین

- معایب:

- حساسیت به حرارت بالا (نقطه ذوب نسبتاً پایین)

- تجزیهپذیری زیستی پایین (به کندی در طبیعت تجزیه میشود)

بازیافت PET

بازیافت PET یک فرآیند مهم برای کاهش اثرات زیستمحیطی این ماده است. PET بازیافتی میتواند به محصولات جدیدی مانند الیاف، بطریهای جدید و سایر محصولات پلاستیکی تبدیل شود. فرآیند بازیافت PET معمولاً شامل مراحل زیر است:

- جمعآوری: جمعآوری بطریها و ظروف PET استفاده شده.

- مرتبسازی: جدا کردن PET از سایر مواد پلاستیکی و آلودگیها.

- خرد کردن: خرد کردن PET به قطعات کوچک.

- شستشو: شستشوی قطعات خرد شده برای حذف آلودگیها.

- ذوب: ذوب کردن قطعات خرد شده و تبدیل آن به رزین PET بازیافتی.

- تبدیل: استفاده از رزین PET بازیافتی برای تولید محصولات جدید.

تأثیرات زیستمحیطی PET

اگرچه PET قابل بازیافت است، اما تولید و استفاده از آن میتواند تأثیرات زیستمحیطی داشته باشد:

- مصرف منابع: تولید PET نیازمند استفاده از نفت خام است که یک منبع تجدیدناپذیر است.

- آلودگی: تولید PET میتواند باعث آلودگی هوا و آب شود.

- تجمع زباله: اگر PET بازیافت نشود، میتواند در محیط زیست تجمع یابد و باعث آلودگی شود.

1. فرآیند تولید PET:

- مواد اولیه: همانطور که قبلاً اشاره شد، مواد اولیه اصلی PET شامل اتیلن گلیکول (EG) و اسید ترفتالیک (PTA) یا دیمتیل ترفتالات (DMT) است.

- روشهای تولید: دو روش اصلی برای تولید PET وجود دارد:

- فرآیند PTA: در این روش، از واکنش مستقیم اسید ترفتالیک (PTA) با اتیلن گلیکول (EG) در دمای بالا و تحت کاتالیزور استفاده میشود. این روش رایجتر و اقتصادیتر است.

- فرآیند DMT: در این روش، از دیمتیل ترفتالات (DMT) به جای اسید ترفتالیک استفاده میشود. DMT ابتدا با اتیلن گلیکول واکنش میدهد تا مونو اتیلن ترفتالات (MET) تولید شود، سپس MET پلیمریزه میشود.

- مراحل تولید: مراحل کلی تولید PET شامل موارد زیر است:

- استریفیکاسیون/ترانس استریفیکاسیون: واکنش بین EG و PTA (یا DMT) برای تولید واحدهای اولیه (مونومرها).

- پلیمریزاسیون: اتصال مونومرها به یکدیگر برای تشکیل زنجیرههای بلند پلیمری PET. این مرحله معمولاً تحت خلاء و دمای بالا انجام میشود.

- پردازش: شکلدهی PET به شکلهای مختلف مانند چیپس (گرانول)، الیاف یا فیلم.

2. انواع PET:

- PETG (پلیاتیلن ترفتالات گلیکول-اصلاحشده):

- اصلاحشده با گلیکول برای بهبود شفافیت، چقرمگی و قابلیت شکلدهی حرارتی.

- کاربردها: تابلوها، محافظها، قطعات پزشکی.

- CPET (پلیاتیلن ترفتالات کریستالیشده):

- کریستالیشده برای بهبود مقاومت حرارتی و پایداری ابعادی.

- کاربردها: ظروف غذای گرم، بستهبندی مواد غذایی که نیاز به پخت در مایکروویو دارند.

- Amorphous PET (APET):

- نوع غیر کریستالی PET که شفافیت بالایی دارد.

- کاربردها: بستهبندیهای شفاف، فیلمها.

- Bio-PET:

- تولید شده از مواد اولیه زیستی (مانند اتانول تولید شده از نیشکر).

- تلاش برای کاهش وابستگی به منابع نفتی.

3. افزودنیها در PET:

برای بهبود خواص PET، ممکن است از افزودنیهای مختلفی استفاده شود، از جمله:

- آنتیاکسیدانها: برای جلوگیری از تخریب حرارتی در طول پردازش.

- پایدارکنندههای UV: برای افزایش مقاومت در برابر اشعه ماوراء بنفش.

- رنگدانهها: برای ایجاد رنگهای مختلف.

- عوامل هستهزا: برای افزایش سرعت تبلور و بهبود خواص مکانیکی.

- روانکنندهها: برای تسهیل فرآیند پردازش.

4. کاربردهای خاص PET در صنایع مختلف:

- صنعت پزشکی:

- ظروف دارویی

- بستهبندی تجهیزات پزشکی

- ایمپلنتهای پزشکی (در موارد خاص)

- صنعت خودروسازی:

- قطعات داخلی خودرو (مانند روکشها)

- قطعات الکتریکی

- صنعت الکترونیک:

- فیلمهای عایق

- قطعات بستهبندی

5. اثرات زیستمحیطی PET و راهکارهای کاهش آن:

- میکروپلاستیکها: PET میتواند به میکروپلاستیکها تجزیه شود که برای محیط زیست و سلامت انسان مضر هستند.

- راهکارهای کاهش:

- افزایش بازیافت PET

- توسعه PET زیستتخریبپذیر

- کاهش مصرف PET

- استفاده از مواد اولیه زیستی برای تولید PET (Bio-PET)

- توسعه فناوریهای جدید برای تجزیه PET

6. استانداردها و مقررات مربوط به PET:

- ایمنی مواد غذایی: PET مورد استفاده در بستهبندی مواد غذایی باید مطابق با استانداردهای ایمنی مواد غذایی باشد (مانند FDA در ایالات متحده و EFSA در اروپا).

- بازیافت: استانداردهایی برای بازیافت PET وجود دارد که کیفیت مواد بازیافتی را تضمین میکند.

جزئیات بیشتر درباره انواع PET (پلیاتیلن ترفتالات):

1. PETG (پلیاتیلن ترفتالات گلیکول-اصلاحشده):

- اصلاحیه گلیکول:

- اضافه کردن گلیکول (معمولاً CHDM یا Cyclohexanedimethanol) به زنجیره پلیمری PET باعث اختلال در کریستالیزاسیون میشود.

- این اختلال منجر به بهبود خواصی مانند شفافیت، چقرمگی و قابلیت شکلدهی حرارتی میشود.

- خواص کلیدی:

- شفافیت بالا: PETG نسبت به PET معمولی شفافتر است.

- چقرمگی بیشتر: مقاومت بیشتری در برابر ضربه و شکستگی دارد.

- شکلدهی حرارتی آسان: به راحتی میتوان آن را با استفاده از فرآیندهای حرارتی مانند ترموفرمینگ شکل داد.

- مقاومت شیمیایی خوب: در برابر بسیاری از مواد شیمیایی مقاوم است.

- کاربردها:

- تابلوها و نمایشگرها: به دلیل شفافیت و چقرمگی بالا.

- محافظها و پوششها: به دلیل مقاومت در برابر ضربه.

- قطعات پزشکی: به دلیل زیستسازگاری و قابلیت استریلسازی.

- محصولات چاپ سهبعدی: به عنوان فیلامنت در پرینترهای سهبعدی.

- مزایا نسبت به PET:

- شکلدهی حرارتی بهتر

- چقرمگی بیشتر

- شفافیت بیشتر

- معایب نسبت به PET:

- هزینه بالاتر

- مقاومت حرارتی کمتر

2. CPET (پلیاتیلن ترفتالات کریستالیشده):

- کریستالیزاسیون:

- CPET از طریق فرآیند کریستالیزاسیون کنترلشده PET تولید میشود.

- این فرآیند باعث افزایش درجه کریستالینیتی پلیمر میشود.

- افزایش کریستالینیتی منجر به بهبود مقاومت حرارتی و پایداری ابعادی میشود.

- خواص کلیدی:

- مقاومت حرارتی بالا: میتواند دماهای بالا را تحمل کند (تا 220 درجه سانتیگراد).

- پایداری ابعادی: در دماهای بالا تغییر شکل نمیدهد.

- مقاومت شیمیایی خوب: در برابر بسیاری از مواد شیمیایی مقاوم است.

- مناسب برای تماس با مواد غذایی: بیخطر برای استفاده در بستهبندی مواد غذایی.

- کاربردها:

- ظروف غذای گرم: برای غذاهایی که نیاز به گرم شدن در مایکروویو یا فر دارند.

- بستهبندی مواد غذایی: برای مواد غذایی که نیاز به پخت در بستهبندی دارند.

- سینیهای فر: برای پخت کیک و شیرینی.

- مزایا نسبت به PET:

- مقاومت حرارتی بسیار بالاتر

- پایداری ابعادی بهتر در دماهای بالا

- معایب نسبت به PET:

- شفافیت کمتر (به دلیل کریستالیزاسیون)

- شکلدهی دشوارتر

3. Amorphous PET (APET):

- ساختار آمورف:

- APET ساختاری آمورف (غیر کریستالی) دارد.

- این ساختار باعث شفافیت بالای آن میشود.

- خواص کلیدی:

- شفافیت بسیار بالا: اجازه میدهد محتویات بستهبندی به خوبی دیده شوند.

- مقاومت مکانیکی خوب: استحکام کششی و مقاومت در برابر ضربه مناسبی دارد.

- قابلیت بازیافت: به طور گسترده بازیافت میشود.

- کاربردها:

- بستهبندیهای شفاف: برای مواد غذایی، لوازم آرایشی و بهداشتی، و سایر محصولات.

- فیلمها: برای بستهبندی و مصارف صنعتی.

- ظروف یکبار مصرف: برای نوشیدنیها و مواد غذایی سرد.

- مزایا نسبت به سایر پلاستیکها:

- شفافیت بالا

- قابلیت بازیافت

- معایب نسبت به CPET:

- مقاومت حرارتی پایین

- پایداری ابعادی کمتر در دماهای بالا

4. Bio-PET (پت زیستی):

- منشاء زیستی:

- Bio-PET از مواد اولیه تجدیدپذیر و زیستی تولید میشود.

- به عنوان مثال، اتانول تولید شده از نیشکر میتواند به اتیلن گلیکول تبدیل شود که یکی از مواد اولیه PET است.

- خواص:

- خواص Bio-PET مشابه PET معمولی است.

- میتواند در همان کاربردها استفاده شود.

- مزایا:

- کاهش وابستگی به منابع نفتی

- کاهش انتشار گازهای گلخانهای (در صورت استفاده از مواد اولیه پایدار)

- معایب:

- هزینه تولید بالاتر

- در دسترس بودن محدود مواد اولیه زیستی

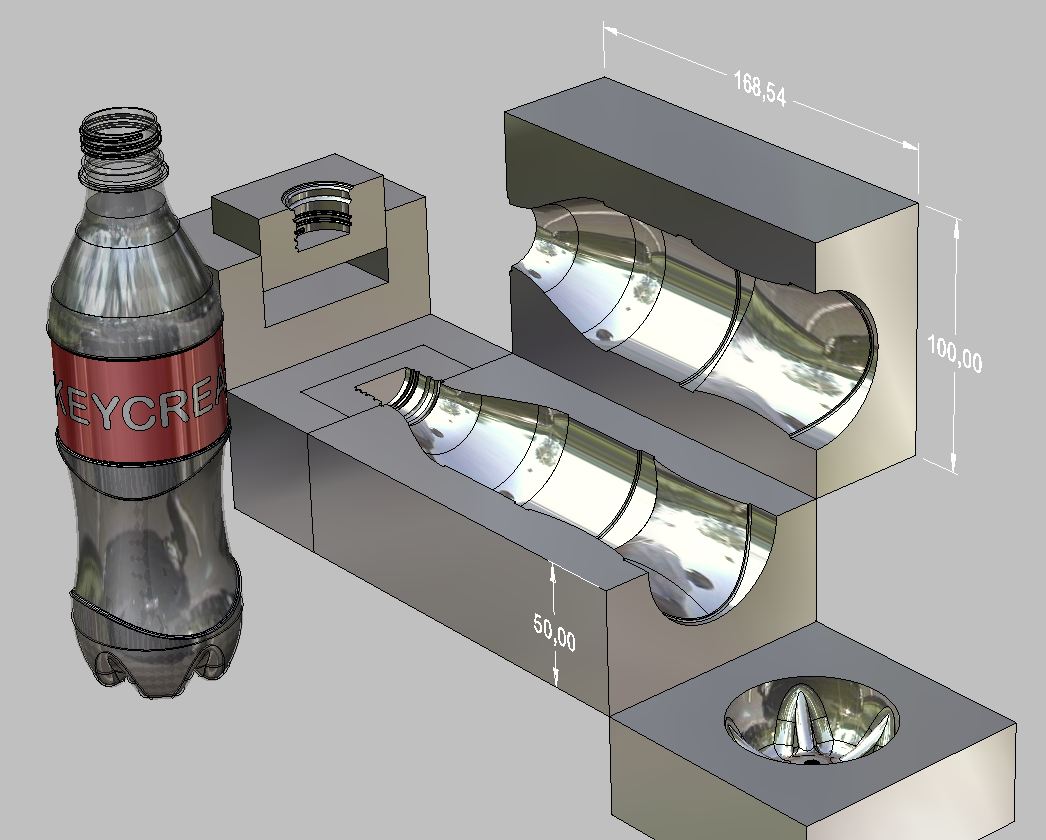

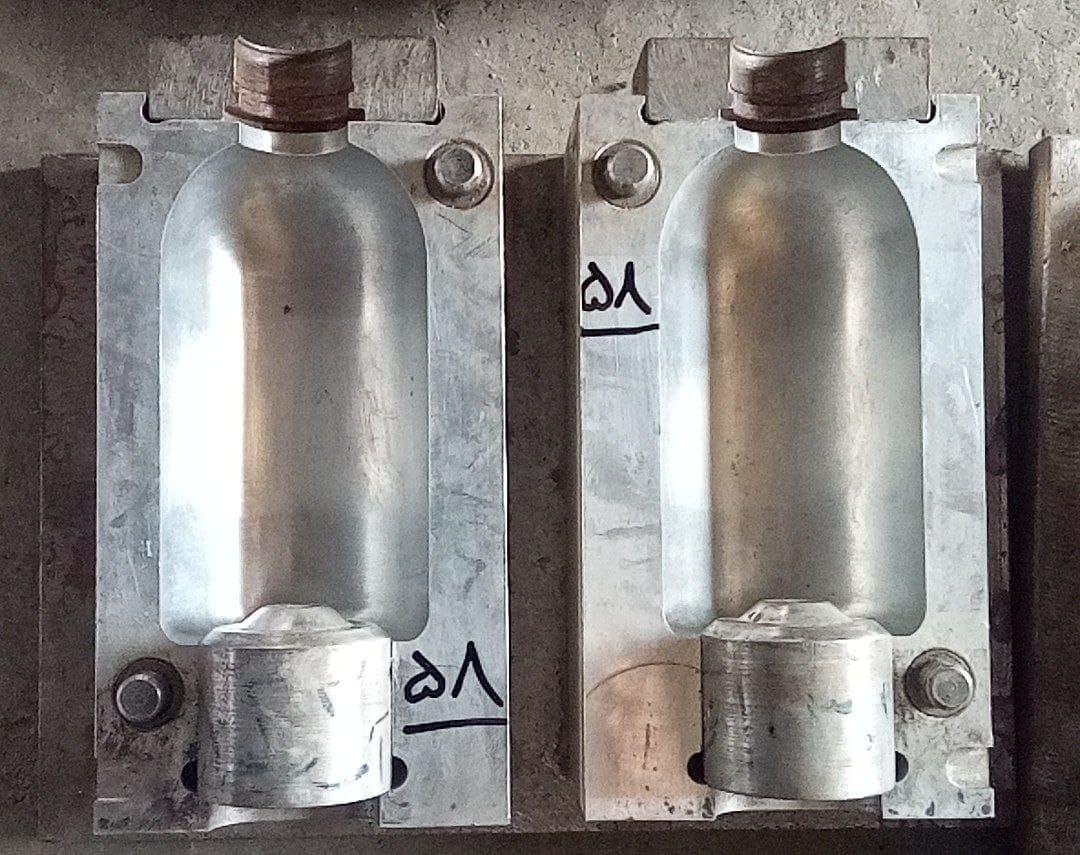

ساخت قالب بادی پت

1. فرآیند قالبگیری بادی (Blow Molding) چیست؟

قالبگیری بادی یک فرآیند تولید است که برای ایجاد قطعات پلاستیکی توخالی مانند بطریها، ظروف و اسباببازیها استفاده میشود. در این فرآیند، یک قطعه پلاستیکی گرم و نرم (پاریزون) درون یک قالب قرار میگیرد و سپس با دمیدن هوا یا گاز به داخل آن، پاریزون منبسط شده و شکل قالب را به خود میگیرد.

2. انواع قالبگیری بادی PET:

- قالبگیری بادی اکستروژن (Extrusion Blow Molding):

- در این روش، پاریزون از طریق اکستروژن (بیرون رانی) تولید میشود.

- پلاستیک مذاب از یک دای (Die) عبور کرده و به شکل یک لوله توخالی (پاریزون) خارج میشود.

- سپس پاریزون بین دو نیمه قالب قرار گرفته و با دمیدن هوا شکل میگیرد.

- قالبگیری بادی تزریقی (Injection Blow Molding):

- در این روش، پاریزون از طریق تزریق پلاستیک مذاب به داخل یک قالب اولیه (پریفرم) تولید میشود.

- پریفرم به قالب بادی منتقل شده و با دمیدن هوا شکل میگیرد.

- این روش برای تولید بطریهای PET با دقت بالا و تیراژ زیاد مناسب است.

- قالبگیری بادی کششی (Stretch Blow Molding):

- این روش معمولاً برای تولید بطریهای PET استفاده میشود.

- ابتدا یک پریفرم (قطعه اولیه) از PET تولید میشود.

- سپس پریفرم گرم شده و به داخل قالب بادی منتقل میشود.

- در این مرحله، پریفرم همزمان کشیده میشود (در جهت طولی و عرضی) و با دمیدن هوا شکل میگیرد.

- این فرآیند باعث افزایش استحکام و شفافیت بطری PET میشود.

3. مراحل ساخت قالب بادی PET:

- طراحی:

- طراحی قالب با استفاده از نرمافزارهای CAD (طراحی به کمک کامپیوتر) انجام میشود.

- در این مرحله، شکل نهایی قطعه، ابعاد، ضخامت دیواره و سایر جزئیات طراحی میشوند.

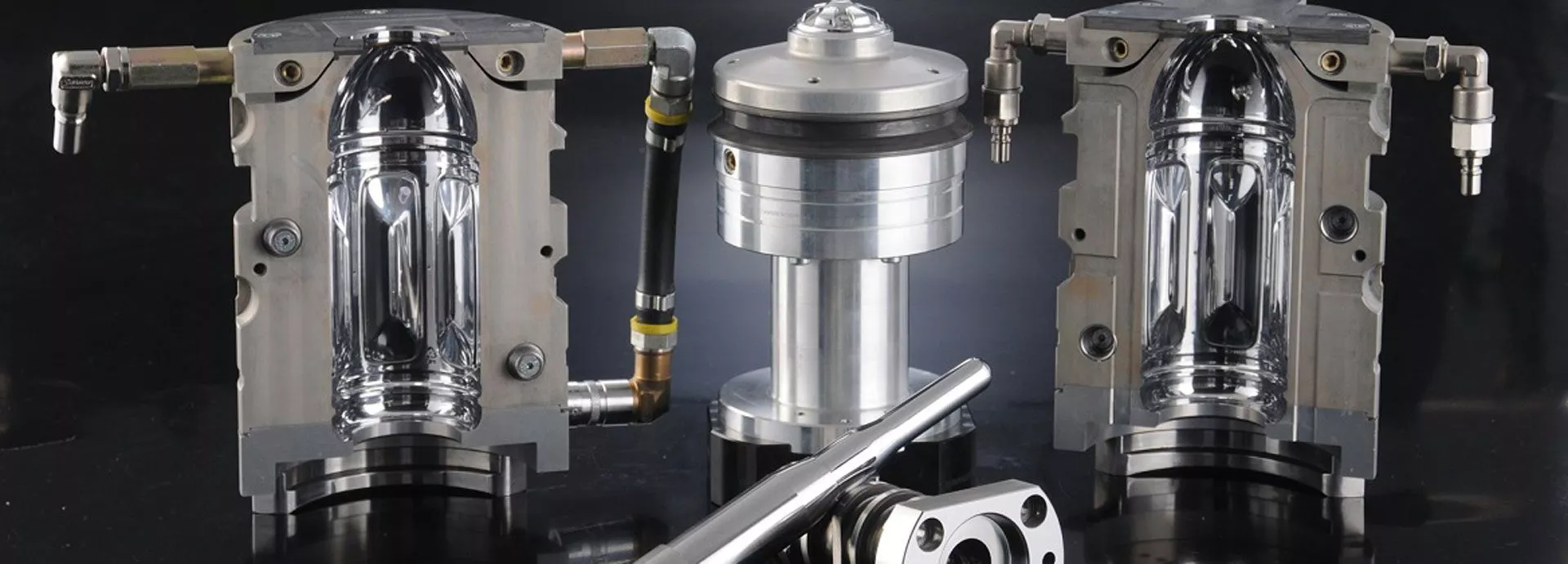

- انتخاب مواد:

- قالبها معمولاً از فولاد یا آلومینیوم ساخته میشوند.

- انتخاب جنس قالب بستگی به تیراژ تولید، دقت مورد نیاز و هزینه دارد.

- ماشینکاری:

- قالبها با استفاده از دستگاههای CNC (کنترل عددی کامپیوتری) ماشینکاری میشوند.

- این فرآیند شامل تراشکاری، فرزکاری، سوراخکاری و سایر عملیات ماشینکاری است.

- پرداخت:

- پس از ماشینکاری، قالبها پرداخت میشوند تا سطح صاف و صیقلی داشته باشند.

- این کار باعث بهبود کیفیت قطعه تولیدی و سهولت در جدا کردن قطعه از قالب میشود.

- مونتاژ:

- قطعات مختلف قالب (مانند نیمههای قالب، سیستم خنککننده، سیستم دمنده هوا) مونتاژ میشوند.

- آزمایش:

- قالب پس از مونتاژ آزمایش میشود تا از صحت عملکرد آن اطمینان حاصل شود.

- در این مرحله، قطعات نمونه تولید میشوند و بررسی میشوند که آیا مطابق با مشخصات مورد نظر هستند یا خیر.

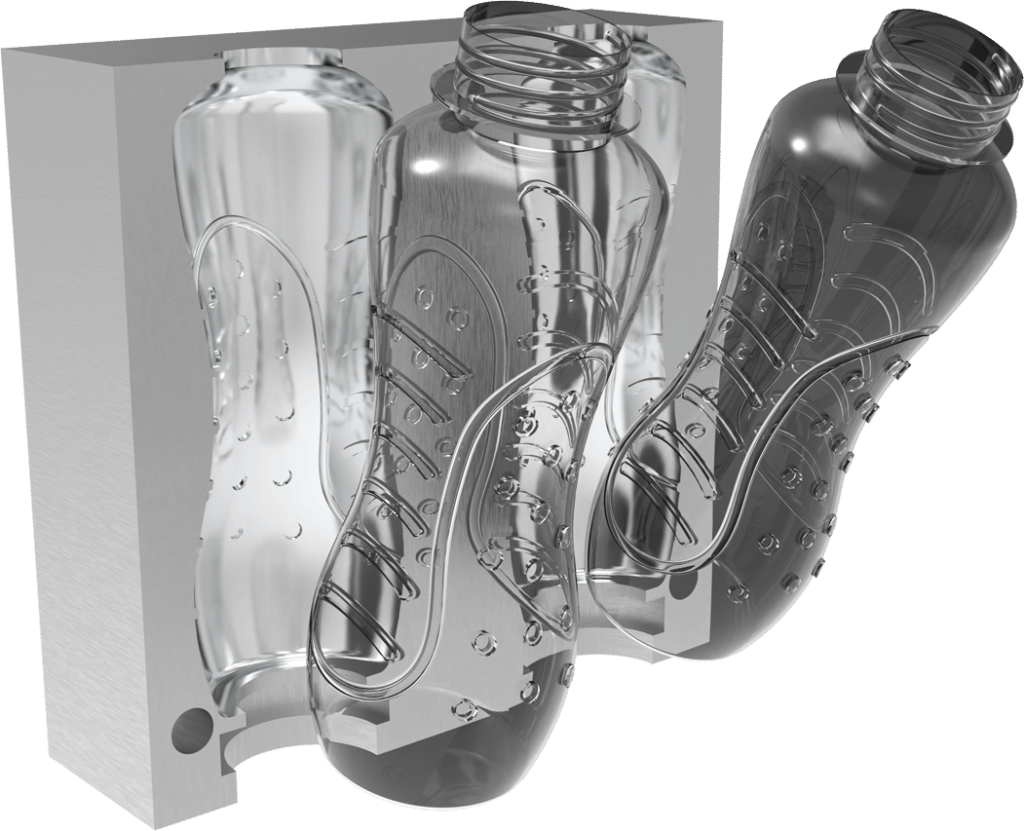

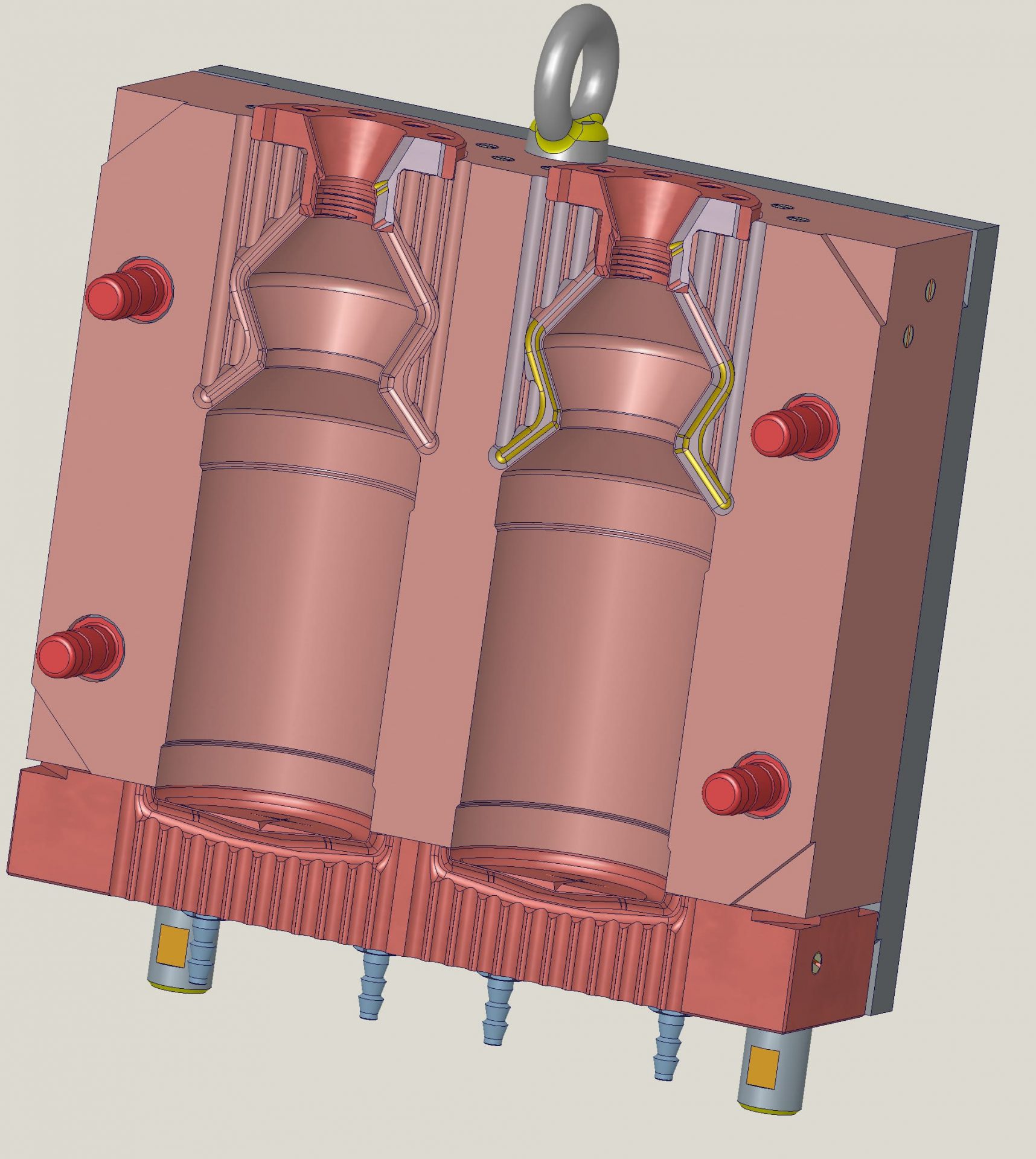

4. اجزای اصلی قالب بادی PET:

- نیمههای قالب:

- دو نیمه قالب که شکل نهایی قطعه را تشکیل میدهند.

- باید به دقت ماشینکاری و پرداخت شوند.

- سیستم خنککننده:

- شامل کانالهایی است که آب یا روغن خنککننده از طریق آنها جریان مییابد.

- برای خنک کردن پلاستیک و تسریع فرآیند تولید استفاده میشود.

- سیستم دمنده هوا:

- شامل نازلها و کانالهایی است که هوا یا گاز را به داخل پاریزون میدمند.

- فشار و جریان هوا باید به دقت کنترل شود.

- سیستم پران:

- برای خارج کردن قطعه تولیدی از قالب استفاده میشود.

- میتواند شامل پینهای پران، صفحات پران یا سیستمهای هوای فشرده باشد.

5. ملاحظات طراحی قالب بادی PET:

- زاویه خروج:

- زاویهای که به دیوارههای قالب داده میشود تا قطعه به راحتی از قالب خارج شود.

- زاویه خروج باید به اندازه کافی بزرگ باشد تا از چسبیدن قطعه به قالب جلوگیری شود.

- خط جدایش:

- محل اتصال دو نیمه قالب.

- باید به گونهای طراحی شود که کمترین اثر را بر روی ظاهر قطعه داشته باشد.

- ضخامت دیواره:

- ضخامت دیواره قطعه باید به گونهای باشد که استحکام کافی داشته باشد و در عین حال مصرف مواد بهینه باشد.

- سیستم خنککننده:

- سیستم خنککننده باید به گونهای طراحی شود که پلاستیک به طور یکنواخت خنک شود و از ایجاد عیوب جلوگیری شود.

6. چالشهای ساخت قالب بادی PET:

- دقت بالا: قالبهای بادی PET نیاز به دقت بالایی در طراحی و ساخت دارند.

- خنککاری: خنککاری مناسب برای جلوگیری از تغییر شکل و عیوب در قطعه بسیار مهم است.

- انتخاب مواد: انتخاب مواد مناسب برای قالب با توجه به نوع پلاستیک و شرایط تولید اهمیت دارد.

- هزینه: ساخت قالبهای بادی PET میتواند پرهزینه باشد، به خصوص برای تیراژهای کم.

7. نرمافزارهای مورد استفاده در طراحی قالب بادی PET:

- SolidWorks

- AutoCAD

- CATIA

- NX (Unigraphics)

- Moldflow (برای شبیهسازی فرآیند قالبگیری)

1. جزئیات بیشتر در مورد انواع قالبگیری بادی PET:

- قالبگیری بادی اکستروژن (Extrusion Blow Molding - EBM):

- فرآیند: در این روش، پلاستیک مذاب از طریق یک اکسترودر به شکل یک لوله توخالی (پاریزون) خارج میشود. این پاریزون سپس بین دو نیمه قالب قرار گرفته و با دمیدن هوا، شکل قالب را به خود میگیرد.

- کاربردها: تولید بطریهای شوینده، ظروف روغن موتور، اسباببازیها و قطعات صنعتی.

- مزایا: هزینه پایینتر نسبت به سایر روشها، امکان تولید قطعات با اشکال پیچیده.

- معایب: کنترل ضخامت دیواره دشوارتر، محدودیت در تولید قطعات با دقت بالا.

- قالبگیری بادی تزریقی (Injection Blow Molding - IBM):

- فرآیند: در این روش، پلاستیک مذاب به داخل یک قالب تزریق شده و یک پریفرم (قطعه اولیه) تولید میشود. پریفرم سپس به قالب بادی منتقل شده و با دمیدن هوا شکل نهایی را به خود میگیرد.

- کاربردها: تولید بطریهای دارویی، ظروف کوچک با دقت بالا، بطریهای لوازم آرایشی.

- مزایا: دقت بالا در ابعاد، کنترل دقیق ضخامت دیواره، امکان تولید قطعات با کیفیت سطح بالا.

- معایب: هزینه بالاتر، محدودیت در تولید قطعات با اشکال بسیار پیچیده.

- قالبگیری بادی کششی (Stretch Blow Molding - SBM):

- فرآیند: در این روش، ابتدا یک پریفرم از PET تولید میشود (معمولاً از طریق تزریق). سپس پریفرم گرم شده و به داخل قالب بادی منتقل میشود. در این مرحله، پریفرم همزمان کشیده میشود (در جهت طولی و عرضی) و با دمیدن هوا شکل نهایی را به خود میگیرد.

- کاربردها: تولید بطریهای آب معدنی، نوشابه، روغنهای خوراکی و سایر نوشیدنیها.

- مزایا: استحکام بالا، شفافیت عالی، وزن سبک، مقاومت در برابر ضربه.

- معایب: هزینه بالاتر نسبت به EBM، نیاز به تجهیزات پیچیدهتر.

2. جزئیات بیشتر در مورد مواد قالب:

- فولاد:

- انواع: فولادهای آلیاژی، فولادهای ابزار، فولادهای ضد زنگ.

- مزایا: استحکام بالا، مقاومت در برابر سایش، قابلیت ماشینکاری خوب.

- معایب: هزینه بالاتر، وزن بیشتر.

- کاربرد: قالبهای با تیراژ بالا، قالبهای پیچیده.

- آلومینیوم:

- انواع: آلیاژهای آلومینیوم.

- مزایا: وزن سبک، هدایت حرارتی بالا (که باعث خنک شدن سریعتر میشود)، هزینه پایینتر.

- معایب: استحکام کمتر، مقاومت کمتر در برابر سایش.

- کاربرد: قالبهای با تیراژ پایین، قالبهای ساده.

- مس و آلیاژهای مس:

- مزایا: هدایت حرارتی بسیار بالا، مقاومت در برابر خوردگی.

- معایب: هزینه بالا، وزن زیاد.

- کاربرد: در قسمتهایی از قالب که نیاز به خنککاری سریع و موثر دارند.

3. جزئیات بیشتر در مورد سیستم خنککننده:

- انواع سیستمهای خنککننده:

- کانالهای مستقیم: کانالهای ساده که به موازات سطح قالب حفر میشوند.

- کانالهای مارپیچ: کانالهایی که به شکل مارپیچ در اطراف حفره قالب قرار میگیرند.

- بافلها: صفحات فلزی که در داخل کانالهای خنککننده قرار میگیرند تا جریان آب را هدایت کنند.

- هیت پایپها (Heat Pipes): لولههایی که حاوی یک سیال عامل هستند و گرما را از یک نقطه به نقطه دیگر منتقل میکنند.

- سیالات خنککننده:

- آب: رایجترین سیال خنککننده، ارزان و در دسترس.

- روغن: برای دماهای بالاتر، خواص انتقال حرارت بهتری دارد.

- گلیکول: برای جلوگیری از یخزدگی در دماهای پایین.

- ملاحظات طراحی:

- کانالهای خنککننده باید به طور یکنواخت در اطراف حفره قالب توزیع شوند.

- فاصله بین کانالها و سطح قالب باید بهینه باشد.

- سرعت جریان سیال خنککننده باید کافی باشد.

4. جزئیات بیشتر در مورد سیستم دمنده هوا:

- انواع نازلهای دمنده هوا:

- نازلهای سوزنی: برای دمیدن هوا به داخل پریفرم.

- نازلهای حلقوی: برای دمیدن هوا به طور یکنواخت در اطراف پریفرم.

- فشار هوا:

- فشار هوا باید به دقت کنترل شود تا از پارگی یا تغییر شکل نامناسب قطعه جلوگیری شود.

- فشار هوا معمولاً بین 6 تا 10 بار است.

- ملاحظات طراحی:

- نازلهای دمنده هوا باید به گونهای طراحی شوند که جریان هوا به طور یکنواخت توزیع شود.

- محل قرارگیری نازلها باید بهینه باشد.

5. جزئیات بیشتر در مورد سیستم پران:

- انواع سیستمهای پران:

- پینهای پران: پینهایی که از پشت قالب به قطعه فشار وارد میکنند تا آن را از قالب جدا کنند.

- صفحات پران: صفحاتی که به طور همزمان به تمام سطح قطعه فشار وارد میکنند.

- سیستمهای هوای فشرده: از هوای فشرده برای جدا کردن قطعه از قالب استفاده میشود.

- ملاحظات طراحی:

- محل قرارگیری پینها یا صفحات پران باید به گونهای باشد که کمترین اثر را بر روی ظاهر قطعه داشته باشد.

- نیروی پران باید کافی باشد تا قطعه به راحتی از قالب جدا شود.

6. جزئیات بیشتر در مورد پرداخت قالب:

- انواع روشهای پرداخت:

- سنگزنی: برای حذف ناهمواریهای بزرگ.

- پولیش: برای ایجاد سطح صاف و صیقلی.

- لپینگ: برای ایجاد سطح بسیار دقیق و صاف.

- الکتروپولیش: برای حذف لایه سطحی فلز و ایجاد سطح بسیار صاف و براق.

- ملاحظات:

- پرداخت قالب باید به گونهای انجام شود که هیچ گونه خط و خشی بر روی سطح قالب باقی نماند.

- کیفیت پرداخت قالب تاثیر زیادی بر کیفیت قطعه تولیدی دارد.

7. استانداردهای مربوط به ساخت قالب بادی PET:

- ISO 9001: استاندارد سیستم مدیریت کیفیت.

- ISO 14001: استاندارد سیستم مدیریت زیستمحیطی.

- ASTM (American Society for Testing and Materials): استانداردهای مربوط به مواد و روشهای آزمایش.

- DIN (Deutsches Institut für Normung): استانداردهای آلمانی.

دیدگاه خود را بنویسید