چکیده

صنایع نفت، گاز، پتروشیمی و پالایشگاهی از مهمترین بخشهای زیربنایی اقتصاد کشور محسوب میشوند. تجهیز این صنایع به سامانههای فرآیندی و مکانیکی پیشرفته، مستلزم دانش مهندسی، طراحی دقیق و بهکارگیری مواد مقاوم در شرایط فشار و دمای بالا است. در این پژوهش، ضمن بررسی طبقهبندی تجهیزات، استانداردهای طراحی، مواد و فناوریهای روز دنیا، روند بومیسازی و چالشهای موجود در ساخت داخلی این تجهیزات تحلیل میشود. هدف، ارائهی چشماندازی جامع از مسیر تحقق خودکفایی صنعتی و ارتقای توان مهندسی کشور در حوزه تجهیزات سنگین انرژی است.

1. مقدمه

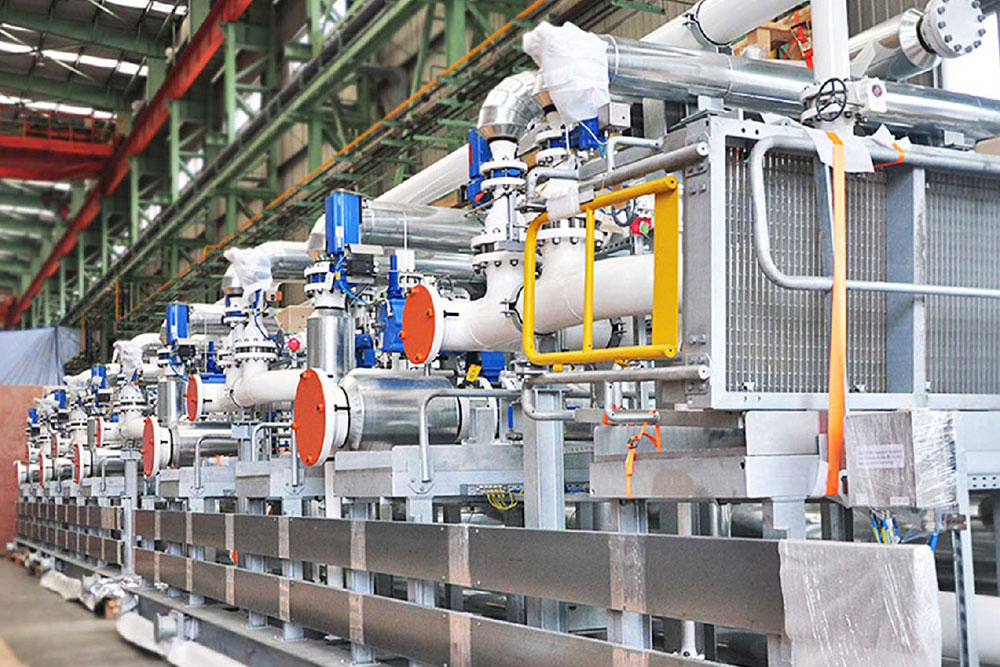

در فرآیند تولید انرژی از منابع نفت و گاز، مجموعهای از تجهیزات مهندسی در مراحل استخراج، انتقال، فرآوری و پالایش مورد استفاده قرار میگیرند. این تجهیزات اغلب در شرایط سخت و محیطهای خورنده فعالیت میکنند و هرگونه نقص در طراحی، انتخاب مواد یا روش ساخت میتواند آسیبهای جدی فنی و مالی به مجموعه وارد کند.

در دهههای اخیر، با گسترش پروژههای نفتی و پتروشیمی، نیاز به ساخت و بومیسازی تجهیزات مهندسی داخلی نظیر توربینها، مبدلهای حرارتی، مخازن، خطوط لوله، شیرآلات صنعتی، راکتورها و سیستمهای پایش اهمیت دوچندانی یافته است.

تدوین دانش طراحی، ساخت و کنترل کیفیت در این حوزه، گام اساسی در تحقق استقلال صنعتی کشور به شمار میرود.

2. دستهبندی کلی تجهیزات

تجهیزات اصلی مورد نیاز این صنایع را میتوان به چهار گروه عمده تقسیم کرد:

2.1 تجهیزات فرآیندی

برای انجام واکنشهای شیمیایی، جداسازی، تقطیر و انتقال حرارت استفاده میشوند؛ شامل:

- راکتورها (Reactors)

- مبدلهای حرارتی (Heat Exchangers)

- جداکنندهها و برجهای تقطیر (Separators, Distillation Columns)

این تجهیزات اغلب تحت فشار و دمای بالا کار میکنند و طراحی آنها باید مطابق ASME و API صورت گیرد.

2.2 تجهیزات انتقال و مکانیکی

در این گروه، پمپها، کمپرسورها، و توربینهای صنعتی قرار دارند که وظیفهی جابهجایی سیالات را بر عهده دارند.

2.3 تجهیزات ذخیرهسازی و حمل

شامل مخازن تحت فشار، خطوط لولهی انتقال، تانکهای ذخیره و واحدهای حمل سیالات سنگین.

2.4 ابزار دقیق و سامانههای کنترلی (Instrumentation & Control)

شامل حسگرها، ترانسمیترها، والوهای کنترلی، PLCها و سیستمهای اتوماسیون صنعتی که کنترل شرایط فرآیند را ممکن میسازند.

3. مواد و متریال مهندسی در ساخت

انتخاب صحیح مواد، تضمینکنندهی دوام و ایمنی تجهیزات در شرایط سخت کاری است.

3.1 فولادهای کربنی

رایجترین مواد مورد استفاده در ساخت بدنه و خطوط لوله. قیمت مناسب و خواص مکانیکی مطلوب دارند.

نمونه: ASTM A106 و A516 با تحمل فشار تا 250 بار.

3.2 فولادهای زنگنزن و Duplex

در محیطهای خورنده حاوی سولفید هیدروژن یا نمک، فولادهای زنگنزن فریتی، آستنیتی و Duplex بهکار میروند.

نمونه: 316L، 2205 — مخصوص برجهای تصفیه و واحدهای پتروشیمی.

3.3 آلیاژهای نیکل، Inconel و Monel

دارای مقاومت عالی در برابر دمای بالا و واکنشهای شیمیایی شدید هستند.

مناسب برای واحدهای هیدروژناسیون و گوگردزدایی.

3.4 تیتانیوم و آلیاژهای مقاوم سبک

در مبدلهای حرارتی گازهای داغ، بدلیل هدایت حرارتی مناسب و وزن کم استفاده میشود.

3.5 مواد سرامیکی و کامپوزیتی

در پوششهای ضدخوردگی و اجزای غیرفلزی مانند پرهها و عایقهای حرارتی کاربرد دارند.

4. فرآیند طراحی و تولید

4.1 طراحی مهندسی و آنالیز تنش

طراحی ابزار و تجهیزات باید بر اساس تحلیل تنش، خستگی، لرزش و پایداری حرارتی انجام شود. نرمافزارهایی نظیر ANSYS، SolidWorks، AutoPIPE و PVElite برای مدلسازی سهبعدی و محاسبات فشار بهکار میروند.

4.2 تولید و جوشکاری

فرآیندهای ساخت شامل برشکاری CNC، خمکاری دقیق، جوشکاری چندمرحلهای TIG/MIG، و آزمونهای غیرمخرب (NDT) است.

در مخازن فشار بالا از جوشهای نفوذی و تستهای Radiography برای تضمین کیفیت استفاده میشود.

4.3 عملیات حرارتی و پوششدهی

پس از ساخت، قطعات تحت عملیات حرارتی قرار میگیرند تا تنشهای پسماند حذف شود و مقاومت به خوردگی افزایش یابد. پوششهای نیتریدی، اپوکسی و سرامیکی بسته به محیط عملیاتی اعمال میشوند.

5. استانداردهای طراحی و ساخت

رعایت استانداردهای بینالمللی لازمهی اعتبار فنی تجهیزات است:

توضیح حوزه کاربرد استاندارد

| ASME Sec VIII, IX | طراحی مخازن و جوشکاری | الزامات مکانیکی و حرارتی |

| API 610 / 617 / 650 | پمپها، کمپرسورها، مخازن ذخیره | طراحی و آزمون عملکرد |

| ASTM / AWS | مواد و کنترل کیفیت جوش | طبقهبندی متریالها و فرآیندها |

| ISO 9001 / 45001 | مدیریت کیفیت و ایمنی | الزامات سیستم مدیریتی کارخانه |

6. فناوریهای نوین در ساخت تجهیزات سنگین

پیشرفتهای اخیر صنعت باعث تحول در ساخت این تجهیزات شده است:

- ساخت افزایشی (Additive Manufacturing - 3D Printing)

برای تولید قطعات با هندسههای پیچیده و حداقل ضایعات.

- ماشینکاری دقیق CNC پنجمحوره

بهمنظور دستیابی به تلرانسهای میکرومتری در پمپها و توربینها.

- جوشکاری لیزری و پلاسما

با دقت بالا و اعوجاج کم.

- پوششهای نانوساختار TiAlN، AlCrN

برای افزایش مقاومت در برابر سایش و اکسیداسیون.

- شبیهسازی رفتار حرارتی و ارتعاشی تجهیزات پیش از ساخت

کاهش هزینه آزمونهای فیزیکی و افزایش دقت طراحی.

7. چالشهای ساخت داخلی

با وجود پیشرفت زیاد در ساخت تجهیزات صنعتی، محدودیتهایی همچنان باقی است:

- وابستگی به واردات آلیاژهای خاص و ماشینآلات دقیق

- تحریمهای فناوری و دسترسی محدود به نرمافزارهای تخصصی

- کمبود مراکز تست فشار بالا و آزمون عملکردی برای تجهیزات پالایشگاهی

- نبود شبکه منسجم میان صنعت و دانشگاه برای تحقیق و توسعه

رفع این موانع از طریق سرمایهگذاری هدفمند، انتقال دانش فنی و حمایت از واحدهای دانشبنیان ضروری است.

8. بومیسازی و خودکفایی صنعتی

بومیسازی فرآیند طراحی و ساخت مستلزم انتقال دانش و تجربه عملی از پروژههای خارجی به داخل کشور است.

نمونههای موفق داخلی شامل:

- طراحی و تولید مبدل حرارتی Shell & Tube با استاندارد ASME

- ساخت پمپهای فرآیندی فشار بالا در شرکتهای صنعتی داخلی

- تولید شیرآلات کنترل جریان و فشار تا دمای ۴۰۰°C

این دستاوردها نشان از انتقال تدریجی فناوری و کاهش وابستگی دارند.

9. نقش شرکتهای دانشبنیان و پژوهشگاهها

شرکتهای دانشبنیان با رویکرد تولید فناورانه، در ساخت پوششهای مقاوم، پمپهای مغناطیسی و قطعات توربین نقش دارند.

پژوهشگاه صنعت نفت، دانشگاه صنعتی شریف و دانشگاه امیرکبیر در این زمینه پروژههای مشترک آزمایشگاهی و صنعتی اجرا کردهاند؛ از جمله طراحی راکتورهای شیمیایی و مدلسازی CFD جریانهای چندفازی.

10. بررسی مطالعات موردی (Case Studies)

مطالعه 1: ساخت مبدل حرارتی در واحد الفین پتروشیمی بندر امام

در این پروژه، استفاده از آلیاژ Incoloy 825 سبب کاهش نرخ خوردگی تا ۸۰٪ شد. روش جوشکاری SAW با تست هیدرواستاتیک موفق اجرا گردید و محصول نهایی توانست فشار عملیاتی 120 بار را تحمل کند.

مطالعه 2: طراحی و تولید شیر اطمینان (Safety Valve) در پالایشگاه آبادان

بهصورت کامل در داخل کشور ساخته شد، با استفاده از فولاد زنگنزن Duplex 2205 و پوشش نیتریدی برای مقاومت برابر سولفیدها. دوام تستی بیش از دو برابر نمونه خارجی گزارش شد.

11. بعد اقتصادی و سرمایهگذاری صنعتی

ساخت داخلی تجهیزات بهطور متوسط تا ۴۰٪ کاهش هزینه واردات را در پی دارد و موجب توسعه اشتغال تخصصی در حوزههای مهندسی مکانیک، مواد و جوش میشود.

سرمایهگذاری در بخش ساخت و مونتاژ تجهیزات سنگین نیازمند حمایت دولت، تسهیلات بانکی بلندمدت و ایجاد زیرساختهای آزمایشگاهی فشار بالا است.

12. نتیجهگیری

صنایع نفت، گاز، پتروشیمی و پالایشگاهی بهعنوان محور توسعه اقتصادی، نیازمند تجهیزات با سطح بالای فناوری، دوام و ایمنی هستند.

توسعهی توان طراحی، ساخت، و کنترل کیفیت داخلی این تجهیزات، نهتنها باعث کاهش وابستگی خارجی میشود بلکه زمینهساز اشتغال پایدار و رشد دانش مهندسی ملی خواهد بود.

ادامه همکاری میان دانشگاهها، صنایع و شرکتهای دانشبنیان، تضمینکنندهی مسیر خودکفایی و ارتقای جایگاه کشور در زنجیره فناوری انرژی است.

تحلیل عمیق: فرآیند ساخت و کنترل کیفیت مخازن و تجهیزات تحت فشار (ASME Section VIII)

ساخت تجهیزات تحت فشار مانند راکتورها، جداکنندهها و مخازن ذخیره، یکی از پیچیدهترین فرآیندهای مهندسی است که مستلزم رعایت دقیق مقررات استاندارد ASME Boiler and Pressure Vessel Code (BPVC)، بهویژه بخش هشتم (Section VIII)، میباشد.

1. طراحی مهندسی و آنالیز محدودیتها

پیش از هر اقدامی، محاسبات دقیق مهندسی انجام میشود:

- تعیین ضخامت بدنه (Minimum Wall Thickness): بر اساس حداکثر فشار کاری طراحی (Pdesign)، دمای کاری (Tdesign)، تنش مجاز ماده (σallowable) و ضریب جوشکاری (E) انجام میگیرد.

که در آن RRR شعاع داخلی، و SSS تنش مجاز ماده در دمای کاری است.

- مکانیک سیالات (CFD): برای تجهیزاتی مانند راکتورها و برجهای تقطیر، شبیهسازی جریان سیال (CFD) برای اطمینان از اختلاط مناسب، توزیع دما و جلوگیری از تشکیل نقاط داغ (Hot Spots) ضروری است.

- تحلیل المان محدود (FEA): برای قسمتهای با هندسه پیچیده (مانند اتصالات نازلها، سرپوشها (Heads) و زانوییها)، از روش FEA برای شناسایی تمرکز تنش (Stress Concentration Factors) استفاده میشود.

2. انتخاب و آمادهسازی مواد (Material Traceability)

یکی از بزرگترین چالشها، حفظ قابلیت ردیابی کامل (Traceability) مواد اولیه است.

- گواهی مواد (MTC - Material Test Certificate): هر ورق، لوله یا فورجینگ باید دارای گواهی تأیید از سازنده باشد که مشخصات شیمیایی و مکانیکی (تست کشش، ضربه شارپی) آن را تضمین کند. این گواهیها باید پس از ساخت، به دفترچه کیفیت محصول نهایی الصاق شوند.

- تطابق متریال: برای جلوگیری از تخریب شیمیایی، تمام قطعات سازهای، جوشها و اتصالات باید از نظر مقاومت به خوردگی (مانند Pitting Corrosion و SCC) با سیال سرویس مطابقت داشته باشند.

3. فرآیند جوشکاری (Welding Procedure Specification - WPS)

کیفیت جوش، تعیینکنندهی تحمل فشار کل مخزن است.

- WPS (Procedure Specification): سازنده باید یک WPS دقیق تدوین کند که شامل نوع الکترود/سیم جوش، جریان، ولتاژ، سرعت جوشکاری، پیشگرمایش (Preheat) و پسگرمایش (Post-Weld Heat Treatment - PWHT) است.

- PQR (Procedure Qualification Record): این رکورد سندی است که نشان میدهد WPS مورد نظر با موفقیت آزمونهای مکانیکی و متالورژیکی را گذرانده است.

- WQT (Welder Qualification Test): هر جوشکار باید صلاحیت خود را در اجرای WPS مورد نظر (بر اساس کد ASME Section IX) اثبات کند.

نکته کلیدی: برای فولادهای ضخیم یا آلیاژهای خاص، عملیات حرارتی پس از جوشکاری (PWHT) برای حذف تنشهای پسماند ناشی از جوشکاری و جلوگیری از شکست ترد در سرویس ضروری است.

4. آزمونهای غیرمخرب (NDT - Non-Destructive Testing)

پس از تکمیل جوشکاری، قطعه باید قبل از اعمال فشار داخلی، بهصورت غیرمخرب بازرسی شود تا هرگونه نقص داخلی (مانند ترک، عدم ذوب، تخلخل) شناسایی شود.

نوع آزمون مخفف کاربرد اصلی

| بازرسی مایعات نافذ | PT (Liquid Penetrant Testing) | تشخیص عیوب سطحی باز (ترکهای مویی) |

| بازرسی ذرات مغناطیسی | MT (Magnetic Particle Testing) | تشخیص عیوب سطحی و نزدیک به سطح در مواد فرومغناطیسی |

| بازرسی پرتونگاری | RT (Radiography Testing) | تشخیص عیوب داخلی مانند تخلخل و عدم ذوب کامل در جوش |

| بازرسی امواج فراصوت | UT (Ultrasonic Testing) | اندازهگیری ضخامت، تشخیص عیوب داخلی حجمی و اندازهگیری عمق ترکها |

5. آزمون نهایی (Hydrostatic Test)

این آزمون، آخرین مرحله کنترل کیفیت است و در شرایط واقعی، ایمنی طراحی را تأیید میکند.

- روش اجرا: مخزن با یک سیال غیرقابل تراکم (معمولاً آب) پر شده و تا 1.5 برابر فشار طراحی (Design Pressure) افزایش فشار مییابد.

- مدت زمان نگهداری: فشار باید برای مدت مشخصی (مثلاً 30 دقیقه) حفظ شود.

- شاخص قبولی: عدم مشاهده هرگونه نشت، تغییر شکل دائمی (Permanent Deformation) یا تغییر فشار قابل توجه در طول زمان آزمون، نشاندهنده موفقیتآمیز بودن ساخت است.

جمعبندی جزئیات فنی

ساخت این تجهیزات فراتر از مونتاژ قطعات است؛ این یک فرآیند مدیریتشده شامل تطابق مهندسی طراحی با محدودیتهای متریال، دقت در اجرای عملیات حرارتی و جوشکاری، و اعتبارسنجی کامل از طریق آزمونهای غیرمخرب و نهایی است. موفقیت در این حوزه نیازمند سرمایهگذاری مستمر در آموزش جوشکاران ماهر و ارتقاء تجهیزات آزمایشگاهی NDT است.

دیدگاه خود را بنویسید