مقدمه: اهمیت تزریق پلاستیک در تولید انبوه مدرن

تزریق پلاستیک (Injection Molding) به عنوان یکی از اصلیترین و فراگیرترین روشهای شکلدهی در مهندسی مواد و تولید، ستون فقرات تولید قطعات پلیمری با حجم بالا در جهان امروز است. این فرآیند نه تنها امکان تولید میلیونها قطعه مشابه را در بازه زمانی کوتاه فراهم میآورد، بلکه تضمینکننده دقت ابعادی فوقالعاده بالا و تکرارپذیری بینظیری است که برای کاربردهای حساس حیاتی محسوب میشود. از اجزای کوچک داخلی یک گوشی هوشمند گرفته تا پنلهای بزرگ بدنه خودروها، توانایی تزریق پلاستیک در تبدیل مواد خام پلیمری به اشکال پیچیده و دقیق، آن را از سایر روشهای شکلدهی مانند اکستروژن یا ترموفرمینگ متمایز میسازد.

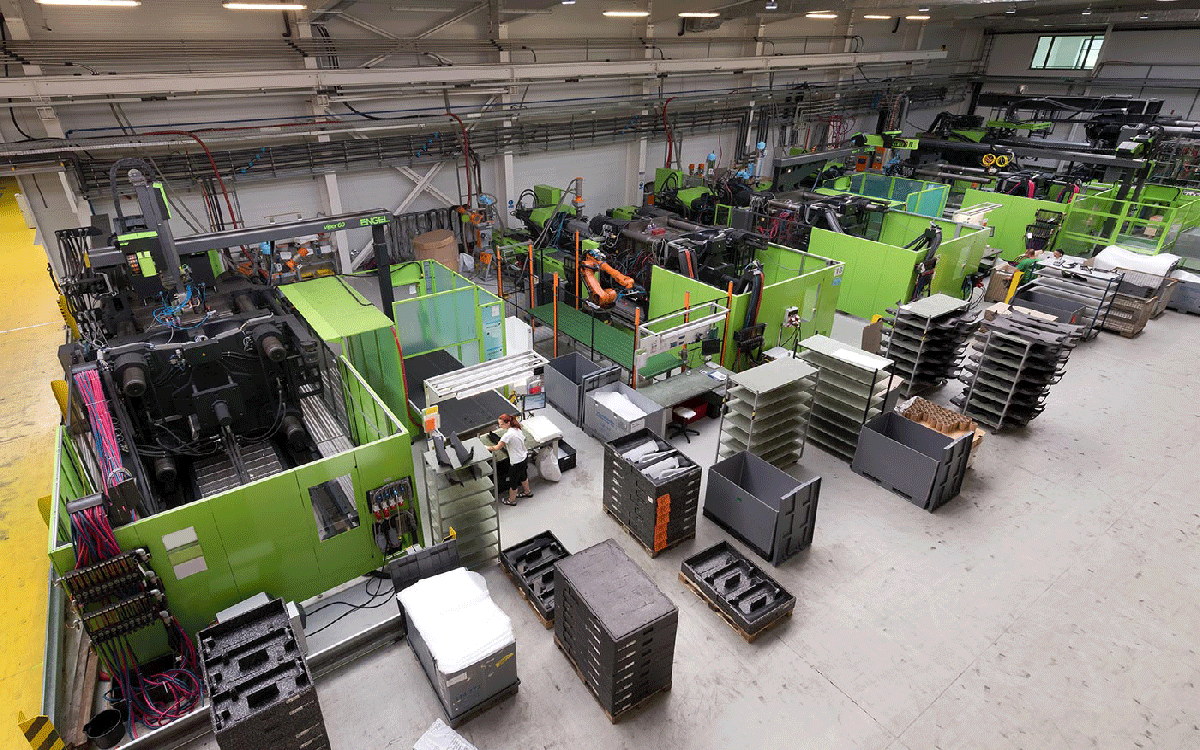

اهمیت استراتژیک این تکنولوژی در صنایع کلیدی مانند خودروسازی (تولید قطعات داخلی، داشبوردها، و اجزای موتور)، الکترونیک (محفظههای تجهیزات، کانکتورها)، تجهیزات پزشکی (سرنگها، ظروف آزمایشگاهی استریل) و ساختوساز (لوله و اتصالات) غیرقابل انکار است. در این مقاله، به صورت جامع به بررسی مکانیسمهای این فرآیند، نوآوریهای مواد و تکنیکهای پیشرفتهای که مسیر آینده تولیدات صنعتی را ترسیم میکنند، خواهیم پرداخت.

بخش ۱: فرایند گام به گام تزریق

فرآیند تزریق پلاستیک یک چرخه تکراری است که شامل مراحل مکانیکی، حرارتی و فشاری دقیق است. درک کامل هر مرحله برای دستیابی به کیفیت محصول نهایی ضروری است.

۱.۱ آمادهسازی مواد: خشک کردن و تغذیه

مواد پلیمری معمولاً به صورت گرانول (دانه) یا پودر در قیف (Hopper) دستگاه تزریق ریخته میشوند.

خشکسازی (Drying): بسیاری از رزینهای ترموپلاستیک، به ویژه پلیمرهای مهندسی مانند پلیآمیدها (نایلونها) و پلیکربناتها، جاذب رطوبت محیط هستند. رطوبت جذبشده میتواند در دمای ذوب باعث هیدرولیز زنجیرههای پلیمری شود و در نتیجه خواص مکانیکی قطعه نهایی (مانند استحکام و ضربهپذیری) را به شدت کاهش دهد. بنابراین، این مواد پیش از ورود به سیلندر تزریق، باید توسط دستگاههای خشککن (مانند خشککنهای هوای داغ یا خشککنهای جذبی) تا رطوبت زیر سطح بحرانی (معمولاً کمتر از ۰.۰۲ درصد وزنی) خشک شوند.

تغذیه (Feeding): گرانولهای خشک شده از قیف به وسیله گرانش وارد محفظه تزریق (سیلندر) میشوند، جایی که فرآیند ذوب آغاز میگردد.

۱.۲ ذوب و فشار (Melting and Pressurization)

این مرحله قلب فرآیند است که در آن پلاستیک از حالت جامد به حالت مذاب همگن تبدیل میشود.

ماردون (Screw): قلب ماشین تزریق، ماردون دوار است. ماردون به سه ناحیه اصلی تقسیم میشود: ناحیه تغذیه، ناحیه تراکم (فشردهسازی) و ناحیه اندازهگیری (Metering).

- تراکم (Compression): هنگامی که ماردون شروع به چرخش میکند، مواد پلیمری را به جلو میراند. در ناحیه تراکم، عمق کانالهای ماردون به تدریج کاهش مییابد که منجر به فشردهسازی شدید گرانولها میشود. این فشردهسازی، همراه با اصطکاک ناشی از چرخش ماردون در برابر دیواره سیلندر و همچنین برش مکانیکی توسط نوک ماردون، گرمای قابل توجهی تولید میکند (ذوب برشی).

- اندازهگیری (Metering): در این ناحیه، پلاستیک کاملاً ذوب شده و دمای آن توسط هیترهای الکتریکی اطراف سیلندر به نقطه تنظیمشده نهایی میرسد. مقدار دقیقی از مواد مذاب که برای یک شات (تزریق) لازم است، در انتهای ماردون جمعآوری میشود.

- فشار: پس از جمعآوری حجم لازم، ماردون از چرخش باز میایستد و به عنوان یک پیستون عمل میکند. فشار هیدرولیکی یا الکتریکی عظیمی اعمال میشود تا مواد مذاب با سرعت و فشار بسیار بالا (که میتواند از ۱۰۰۰ بار تجاوز کند) به داخل قالب تزریق شود.

۱.۳ تزریق (Injection)

این مرحله باید در کوتاهترین زمان ممکن انجام شود تا از یخزدگی یا افزایش ویسکوزیته مواد در نازل جلوگیری شود.

کنترل پارامترها: پارامترهای کلیدی شامل:

- سرعت تزریق: تعیین میکند مواد چقدر سریع حفره قالب را پر میکنند. سرعت بالا برای مواد با ویسکوزیته بالا یا قطعات با دیوارههای نازک مفید است.

- فشار تزریق (Injection Pressure): نیروی لازم برای غلبه بر مقاومت جریان در داخل گیت و کانالهای راهگاهی قالب.

- زمان تزریق: مدت زمانی که طول میکشد تا حجم معینی از مواد تزریق شود.

۱.۴ خنککاری (Cooling)

پس از پر شدن کامل حفره قالب، مواد باید در تماس با دیوارههای خنک قالب جامد شوند.

سیستم خنککننده: قالبهای تزریق مجهز به شبکهای از کانالها هستند که سیال خنککننده (معمولاً آب یا روغن حرارتی) از آنها عبور میکند. نرخ خنکسازی تأثیر مستقیمی بر زمان چرخه (Cycle Time) و خواص نهایی قطعه دارد. خنکسازی کنترلشده برای مدیریت انقباض و تنشهای داخلی ضروری است.

فشار نگهداری (Holding Pressure): پس از پر شدن حفره، فشار اولیه کاهش یافته و فشار نگهداری اعمال میشود. این فشار برای جبران انقباض ناشی از کاهش دما (جامد شدن) مواد در حین خنککاری استفاده میشود و تضمین میکند که قسمتهایی از قطعه که در نزدیکی گیت قرار دارند، فرورفتگی نداشته باشند.

۱.۵ باز کردن قالب و خارجسازی (Ejection)

پس از زمان کافی برای تثبیت ساختار قطعه، فشار نگهداری آزاد شده و سیستم هیدرولیکی قالب را باز میکند. پینهای خروجی (Ejector Pins) به صورت همزمان فشار وارد کرده و قطعه سردشده را از حفرههای قالب خارج میکنند تا چرخه بعدی آغاز شود.

بخش ۲: نوآوری در مواد اولیه: پلیمرهای نسل جدید

تکامل فرآیند تزریق پلاستیک به شدت وابسته به توسعه مواد اولیه جدید است که خواص عملکردی مورد نیاز صنایع پیشرفته را برآورده سازند.

۲.۱ پلیمرهای مهندسی پیشرفته

این دسته از پلیمرها برای تحمل شرایط عملیاتی سختتر از پلاستیکهای عمومی (مانند پلیاتیلن یا پلیپروپیلن) طراحی شدهاند.

- پلیاتر کتون کتون (PEEK): دارای مقاومت حرارتی استثنایی (دمای سرویس مداوم تا ۲۵۰ درجه سانتیگراد)، مقاومت شیمیایی عالی و مدول بالا. در کاربردهای هوافضا و ایمپلنتهای پزشکی استفاده میشود.

- پلیآمیدها (PA – نایلون): به دلیل استحکام کششی بالا، مقاومت در برابر سایش و قیمت مناسب، بسیار محبوب هستند. انواع تقویتشده با فیبر شیشه (GF) برای افزایش سفتی در کاربردهای خودروسازی رایجاند.

- پلیکربنات (PC): مشهور به شفافیت نوری بالا و مقاومت ضربهای فوقالعاده (حتی در دماهای پایین). در ساخت لنزها و محافظها کاربرد دارد.

۲.۲ نانوکامپوزیتها

استفاده از نانوذرات به عنوان تقویتکننده یا افزودنی عملکردی، امکان تغییر خواص ماکروسکوپی پلیمر را فراهم میکند.

- تقویت مکانیکی: افزودن نانولولههای کربنی (CNTs) یا نانوصفحات گرافن میتواند استحکام کششی و مدول الاستیسیته را با افزایش اندک درصد وزنی مواد افزودنی، به طور چشمگیری بهبود بخشد.

- هدایت الکتریکی: افزودن نانوذرات رسانا به پلیمرهای عایق، امکان ساخت قطعاتی را فراهم میکند که میتوانند EMI (تداخل الکترومغناطیسی) را مسدود کرده یا برای کاربردهای ضد الکتریسیته ساکن (ESD) مورد استفاده قرار گیرند.

- چالش: توزیع یکنواخت نانوذرات در ماتریکس پلیمری (Dispersion) بزرگترین چالش در این حوزه است، زیرا تودهشدن نانوذرات میتواند منجر به کاهش خواص شود.

۲.۳ پلیمرهای زیستتخریبپذیر و پایدار (Bioplastics)

با افزایش نگرانیهای زیستمحیطی، تقاضا برای جایگزینهای مبتنی بر منابع تجدیدپذیر افزایش یافته است.

- اسید پلیلاکتیک (PLA): یکی از رایجترین بیوپلیمرها، مشتق شده از نشاسته ذرت یا نیشکر. اگرچه قابلیت پردازش آن شبیه به پلیاستایرن است، اما خواص مکانیکی و مقاومت حرارتی آن محدودتر است.

- پلیهیدروکسی آلکانواتها (PHA): تولید شده توسط میکروارگانیسمها، این مواد کاملاً زیستتخریبپذیر در محیطهای مختلف هستند، اما هزینه تولید آنها هنوز بالاست.

- اقتصاد چرخشی: این مواد نیاز به تعریف مجدد پایان عمر محصول و فرآیندهای بازیافت یا کمپوستسازی صنعتی دارند.

۲.۴ الاستومرهای ترموپلاستیک (TPEs)

TPEs پلیمرهایی هستند که در دمای اتاق خواص الاستیکی (مانند لاستیک) را نشان میدهند اما در دمای بالاتر ذوب شده و قابلیت پردازش با تزریق را دارند. این مواد برای ساخت واشرها، گریپها (Grips) و درزگیرها استفاده میشوند و امکان ترکیب با پلاستیکهای سختتر (مانند پلیپروپیلن) در فرآیندهای دوشات را فراهم میآورند.

بخش ۳: تکنیکهای پیشرفته تزریق برای بهینهسازی قطعه

برای تولید قطعاتی که نیاز به ترکیبی از مواد، دیوارههای نازک یا کاهش عیوب سطحی دارند، تکنیکهای تخصصی تزریق به کار گرفته میشوند.

۳.۱ تزریق دوقلو (Two-Shot/Multi-Shot Molding)

این تکنیک امکان تزریق دو یا چند ماده مختلف (یا یک ماده با دو رنگ متفاوت) را در یک سیکل واحد، بدون نیاز به جابجایی یا مونتاژ میانی، فراهم میکند.

- نحوه کار: از یک قالب تخصصی استفاده میشود که دارای دو حفره یا یک حفره با قابلیت چرخش (Indexing) است. ابتدا ماده اول تزریق و خنک میشود، سپس قالب یا بخش ثانویهای از قالب میچرخد تا قطعه نیمهتمام در مقابل نازل دوم قرار گیرد.

- کاربرد: تولید دستگیرههای ارگونومیک (ترکیب بخش سخت بدنه با بخش نرم TPE)، لنزهای نوری چندلایه، یا قطعاتی که نیاز به یک لایه آببندی داخلی دارند.

- مزیت: کاهش چشمگیر زمان مونتاژ، بهبود پیوند (Bonding) بین مواد و افزایش یکپارچگی ساختاری.

۳.۲ تزریق با هسته مذاب (Co-Injection)

در این روش، دو نوع مواد مذاب به صورت همزمان وارد قالب میشوند، اما توزیع فضایی آنها متفاوت است.

- ساختار: ماده اصلی (معمولاً ارزانتر یا با خواص ساختاری) دیوارههای بیرونی را تشکیل میدهد، در حالی که ماده ثانویه (اغلب فوم یا ماده سبکتر) به صورت یک هسته مرکزی تزریق میشود.

- فرمول ریاضی تقریب جریان: اگر $Q_1$ و $Q_2$ نرخ حجمی مواد اول و دوم باشند، توزیع نهایی به شدت به نسبت ویسکوزیته آنها و تنظیمات فشار تزریق وابسته است.

- هدف: سبکسازی قطعات ضخیم، کاهش مصرف مواد گرانقیمت یا بهبود ویژگیهای عایقبندی حرارتی/صوتی.

۳.۳ تزریق کمکگاز (Gas-Assist Injection)

این تکنیک برای تولید قطعاتی با دیوارههای ضخیمتر که معمولاً دچار فرورفتگیهای سطحی (Sink Marks) و تاب برداشتگی میشوند، انقلابی ایجاد کرده است.

- مکانیسم: پس از تزریق تنها بخشی از حجم قطعه توسط پلاستیک مذاب (حدود ۸۰ تا ۹۵ درصد)، گاز (معمولاً نیتروژن خالص و خشک) تحت فشار بسیار بالا به داخل پلاستیک مذاب تزریق میشود.

- نقش گاز: گاز به سمت دیوارههای قالب حرکت کرده و پلاستیک را به سمت بیرون هل میدهد، در نتیجه شکل نهایی را با یک دیواره نازک و یک هسته داخلی که توسط گاز پر شده است، ایجاد میکند.

- مزایای اصلی:

- حذف فرورفتگیها: چون هسته داخلی با گاز پر میشود، نیازی به جمع شدن مواد در نزدیکی دیوارهها نیست.

- کاهش وزن: کاهش چگالی قطعه نهایی.

- کاهش تنش داخلی: دیوارههای پلاستیکی ضخیمتر در روشهای سنتی دچار تنشهای داخلی میشوند، اما در روش گاز کمکی، این تنشها به حداقل میرسند.

بخش ۴: چالشها و پایداری در صنعت

همگام با پیشرفتهای تکنولوژیک، صنعت تزریق پلاستیک با چالشهای مهمی در زمینه مصرف منابع و مسئولیتهای زیستمحیطی روبروست.

۴.۱ مدیریت انرژی

دستگاههای تزریق پلاستیک، به ویژه واحدهای هیدرولیکی قدیمی، مصرف انرژی بسیار بالایی دارند، زیرا بخش عمدهای از انرژی صرف پمپاژ روغن برای دستیابی به فشارهای بالا میشود.

بهینهسازی انرژی:

- ماشینهای الکتریکی: جایگزینی سیستمهای هیدرولیک با سروو موتورهای الکتریکی دقیق، که تنها زمانی انرژی مصرف میکنند که واقعاً نیاز به اعمال نیرو باشد، منجر به صرفهجویی ۳۰ تا ۵۰ درصدی در مصرف انرژی شده است.

- هیترهای کارآمد: بهبود عایقبندی سیلندر و استفاده از هیترهای پیشرفته که حرارت را به صورت متمرکزتری اعمال میکنند.

- کنترل زمان چرخه: کاهش زمان خنککاری و انتقال سریعتر از طریق بهینهسازی طراحی قالب و استفاده از مواد با هدایت حرارتی بالاتر، مستقیماً مصرف انرژی واحد را کاهش میدهد.

۴.۲ بازیافت و اقتصاد چرخشی

پلاستیکهای حرارتی (ترموپلاستیکها) به دلیل توانایی ذوب شدن و شکلدهی مجدد، کاندیدای ایدهآلی برای اقتصاد چرخشی هستند.

- مواد بازیافتی داخلی (Regrind): خردهریزهای حاصل از برش لبههای قطعه (Sprue و Runner) یا موادی که در اثر نقص تولید از خط خارج شدهاند، پس از خرد شدن و خشک شدن مجدد، میتوانند تا حد مجاز (معمولاً ۲۰ تا ۵۰ درصد) با رزین بکر مخلوط شده و در فرآیند استفاده شوند.

- چالشهای مواد بازیافتی: هر بار ذوب شدن زنجیرههای پلیمری را کمی تخریب میکند، بنابراین پلیمرهای بازیافتی معمولاً خواص مکانیکی ضعیفتری نسبت به پلیمر بکر دارند. استفاده از مواد افزودنی برای جبران این افت خواص ضروری است.

- بازیافت پس از مصرف (Post-Consumer Recycling): چالش اصلی در این بخش، جداسازی صحیح پلاستیکها بر اساس نوع رزین (مثلاً PET، PP، PE) و حذف آلایندهها از قطعات مصرفی است.

۴.۳ طراحی برای بازیافت (Design for Recycling - DfR)

کیفیت قطعه نهایی در پایان عمر، از مرحله طراحی آغاز میشود.

- تکمادهای شدن (Mono-Material Design): در گذشته، برای آببندی، از اتصال پلاستیک سخت به لاستیک (دو ماده متفاوت) استفاده میشد. امروزه، مهندسان تلاش میکنند با استفاده از TPEs یا پلاستیکهای با خواص متضاد، قطعاتی طراحی کنند که اساساً از یک نوع پلیمر باشند تا فرآیند تفکیک آسانتر شود.

- حذف افزودنیهای غیرضروری: استفاده از رنگهای دوده سیاه (Carbon Black) بازیافت را بسیار دشوار میکند، زیرا تشخیص نوع پلیمر با استفاده از طیفسنجی مادون قرمز (IR Spectroscopy) را مختل میکند.

نتیجهگیری: نگاه به آینده تولیدات با اتکا به تزریق پلاستیک

فرآیند تزریق پلاستیک، علیرغم عمر طولانی خود، همچنان در خط مقدم نوآوریهای تولیدی قرار دارد. این تکنولوژی با ترکیب زیرساختهای فیزیکی قدرتمند خود با ابزارهای دیجیتال، در حال ورود به عصر صنعت ۴.۰ است.

تزریق هوشمند و خودتنظیمشونده: ادغام حسگرهای پیشرفته (مانند حسگرهای فشار و دما در داخل حفره قالب) و الگوریتمهای یادگیری ماشین (Machine Learning)، به ماشینهای تزریق اجازه میدهد تا به صورت بلادرنگ پارامترها را تنظیم کنند. هوش مصنوعی میتواند پیشبینی کند که یک شات خاص چه میزان انقباض خواهد داشت و قبل از اتمام چرخه، فشار نگهداری را به طور خودکار تنظیم کند تا کیفیت به حداکثر برسد و ضایعات به حداقل برسد.

تولید سبکتر و پایدارتر: آینده این صنعت به شدت به سمت مواد ترکیبی پیشرفته و فرآیندهای کممصرف هدایت میشود. تزریق پلاستیک با استفاده از پلیمرهای با استحکام بالا، امکان جایگزینی قطعات فلزی در صنایع کلیدی (Weight Reduction) را فراهم میآورد که مستقیماً به بهبود بهرهوری انرژی در محصول نهایی (مانند خودروها) منجر میشود.

در مجموع، تزریق پلاستیک نه تنها به دلیل کارایی و مقیاسپذیریاش، بلکه به واسطه انعطافپذیری در پذیرش مواد نوین و اتوماسیون هوشمند، موتور محرک اصلی برای تحقق اهداف تولید سبکتر، پایدارتر و کارآمدتر در دهههای آینده خواهد بود.

دیدگاه خود را بنویسید