۱. مقدمه

صنعت ساختمان، همواره یکی از بزرگترین و قدیمیترین صنایع بشری بوده که در طول تاریخ خود، شاهد تحولات عظیمی در مصالح و روشهای ساخت بوده است. با پیشرفت علم مواد و مهندسی پلیمر، تزریق پلاستیک (Plastic Injection Molding) به عنوان یک فرآیند تولید پیشرفته، جایگاه ویژهای در این صنعت یافته است.

تزریق پلاستیک فرآیندی است که در آن مواد پلاستیکی ذوب شده تحت فشار بالا به داخل یک قالب تزریق میشوند، پس از سرد شدن و جامد شدن، قطعهای دقیق با هندسه مورد نظر تولید میگردد. این روش به دلیل توانایی تولید انبوه قطعات پیچیده با تلرانسهای بسیار پایین و هزینه واحد رقابتی، انقلابی در تولید اجزای ساختمانی ایجاد کرده است.

صنعت ساختمان، به دلیل نیاز مداوم به قطعات با دوام، سبک، عایق و مقرون به صرفه، به شدت وابسته به نوآوری در مصالح است. پلاستیکها، به ویژه آنهایی که از طریق فرآیند تزریق تولید میشوند، توانستهاند بسیاری از محدودیتهای مصالح سنتی مانند فلز و بتن را در کاربردهای خاص برطرف سازند. این مقاله به بررسی جامع مزایا، کاربردها و آینده این تکنولوژی در ساخت و ساز میپردازد.

۲. مزایای کلیدی پلاستیکهای تزریقی در ساختمان

استفاده از قطعات تولید شده به روش تزریق پلاستیک مزایای متعددی را در مقایسه با مصالح سنتی (مانند فلزات ریختهگری شده یا قطعات چوبی) برای صنعت ساختمان به ارمغان میآورد. این مزایا مستقیماً بر کیفیت، هزینه و سرعت اجرای پروژهها تأثیر میگذارند.

۲.۱. دوام و مقاومت (Durability and Resistance)

یکی از مهمترین دلایل پذیرش پلاستیکها در محیطهای ساختمانی، مقاومت شیمیایی و فیزیکی بالای آنها است.

- مقاومت در برابر خوردگی و زنگزدگی: برخلاف فلزاتی مانند آهن و فولاد، پلاستیکها (مانند PVC، HDPE و ABS) تحت تأثیر رطوبت، مواد شیمیایی، اسیدها و بازهای موجود در خاک یا محیطهای صنعتی دچار خوردگی نمیشوند. این ویژگی عمر مفید طولانیتری را برای لولهکشیها، اتصالات و اجزای نما فراهم میکند.

- مقاومت در برابر رطوبت و پوسیدگی: پلاستیکها آبگریز هستند و پوسیده نمیشوند. این امر آنها را برای استفاده در زیرزمینها، سیستمهای زهکشی و مناطق مرطوب ایدهآل میسازد.

- مقاومت مکانیکی: با انتخاب پلیمرهای مهندسی مناسب (مانند نایلونهای تقویت شده با الیاف شیشه)، میتوان قطعاتی با استحکام کششی و فشاری بالا تولید کرد که قادر به تحمل بارهای عملیاتی مورد نیاز در ساختمان هستند.

۲.۲. سبک وزنی (Lightweight Nature)

سبک بودن مواد پلاستیکی یک مزیت اقتصادی و لجستیکی قابل توجه در صنعت ساختمان محسوب میشود.

- کاهش بار مرده (Dead Load): استفاده از لولهها، پروفیلها و اتصالات پلاستیکی به جای همتایان فلزی، وزن کلی سازه را کاهش میدهد. این امر میتواند منجر به کاهش ابعاد فونداسیونها و اسکلتبندی ساختمان شده و صرفهجویی قابل توجهی در هزینههای سازهای ایجاد کند.

- سهولت حمل و نصب: قطعات سبکتر به راحتی توسط نیروی کار جابجا میشوند و فرآیند نصب سریعتر و ایمنتری را تضمین میکنند. این امر به ویژه در پروژههای بزرگ و مرتفع اهمیت مییابد.

۲.۳. عایقبندی (Insulation Properties)

پلیمرها ذاتاً رسانای ضعیفی برای حرارت و الکتریسیته هستند که این ویژگی در بهبود عملکرد انرژی ساختمان حیاتی است.

- عایق حرارتی: پلاستیکها دارای ضریب انتقال حرارت پایینتری نسبت به فلزات هستند. استفاده از آنها در درزگیرها، قاب پنجرهها و برخی اجزای سازهای به کاهش اتلاف انرژی گرمایشی و سرمایشی کمک میکند.

- عایق صوتی: بسیاری از قطعات تزریقی میتوانند به جذب یا کاهش انتقال ارتعاشات و صدا کمک کنند، که در بهبود کیفیت فضای داخلی ساختمان مؤثر است.

- عایق الکتریکی: خواص دیالکتریک بالای پلاستیکها، آنها را برای ساخت محفظههای ایمن تجهیزات الکتریکی، سیمکشی و کلید و پریزها ضروری میسازد.

۲.۴. انعطافپذیری طراحی (Design Flexibility)

تزریق پلاستیک فرآیندی است که محدودیتهای شکلی کمی دارد. این امکان، معماران و مهندسان طراح را قادر میسازد تا قطعاتی با هندسههای بسیار پیچیده را به صورت یکپارچه تولید کنند.

- تولید اشکال ارگونومیک و پیچیده: ساخت قطعاتی با زوایای خاص، دندهها (ribs)، دندانهها و اتصالات داخلی که با روشهای ریختهگری یا ماشینکاری فلزات بسیار پرهزینه یا غیرممکن است، به سادگی امکانپذیر است.

- ادغام چندین عملکرد در یک قطعه (Part Consolidation): تزریق اجازه میدهد چندین جزء کوچک که قبلاً نیاز به مونتاژ داشتند، به صورت یک قطعه واحد تولید شوند، که این امر هزینه مونتاژ را حذف کرده و نقاط ضعف احتمالی را کاهش میدهد.

۲.۵. مقرون به صرفه بودن در تولید انبوه (Cost-Effectiveness)

هزینه اولیه قالب تزریق بالاست، اما پس از تولید قالب، هزینه واحد تولید هر قطعه به شدت کاهش مییابد.

- تولید انبوه بالا (High Volume Production): در پروژههای ساختمانی که نیاز به تعداد زیادی از یک قطعه خاص (مانند اتصالات لوله، مهرهها یا پیچهای پلاستیکی) وجود دارد، فرآیند تزریق سریعترین و ارزانترین روش تولید است.

- حداقل ضایعات: این فرآیند به صورت نزدیک به شکل نهایی قطعه (Near Net Shape) کار میکند و میزان ضایعات مواد اولیه را نسبت به ماشینکاری کاهش میدهد.

۳. کاربردهای اصلی تزریق پلاستیک در صنعت ساختمان

تنوع پلیمرها و قابلیتهای فرآیند تزریق، منجر به نفوذ گسترده قطعات پلاستیکی در بخشهای مختلف صنعت ساختمان شده است.

۳.۱. سیستمهای لولهکشی و زهکشی (Piping and Drainage)

این حوزه یکی از بزرگترین مصرفکنندگان قطعات پلاستیکی تزریقی است. دوام، عدم خوردگی و وزن کم، مزیتهای اصلی در این زمینه هستند.

- اتصالات (Fittings): تولید انبوه اتصالات مورد نیاز برای شبکههای آب و فاضلاب، نظیر زانوییها (Elbows)، سهراهیها (Tees)، کوپلینگها (Couplings)، و تبدیلها (Reducers). مواد متداول عبارتند از:

- PVC (Polyvinyl Chloride): به دلیل سختی، مقاومت شیمیایی و هزینه پایین، پرکاربردترین ماده برای لولههای آب سرد و فاضلاب است.

- CPVC (Chlorinated Polyvinyl Chloride): برای کاربردهای آب گرم (به دلیل مقاومت حرارتی بالاتر) استفاده میشود.

- HDPE (High-Density Polyethylene): محبوب برای لولهکشیهای زیرزمینی، گازرسانی و سیستمهای زهکشی فشار بالا به دلیل انعطافپذیری و مقاومت عالی در برابر ترکخوردگی تحت تنش محیطی (ESCR).

- شیرآلات پلاستیکی: ساخت بدنه شیرهای توپی (Ball Valves)، شیرهای پروانهای (Butterfly Valves) و شیرهای یکطرفه (Check Valves) که نیاز به آببندی دقیق و مقاومت در برابر خوردگی دارند.

- اجزای سیستمهای زهکشی: دریچههای منهول پلاستیکی، دریچههای بازدید (Cleanouts) و قطعات اتصال دهنده در سیستمهای جمعآوری آب باران.

۳.۲. تجهیزات الکتریکی و سیمکشی (Electrical and Wiring Components)

ایمنی الکتریکی و نیاز به عایقبندی کامل، پلاستیک را به مادهای ضروری در این بخش تبدیل کرده است.

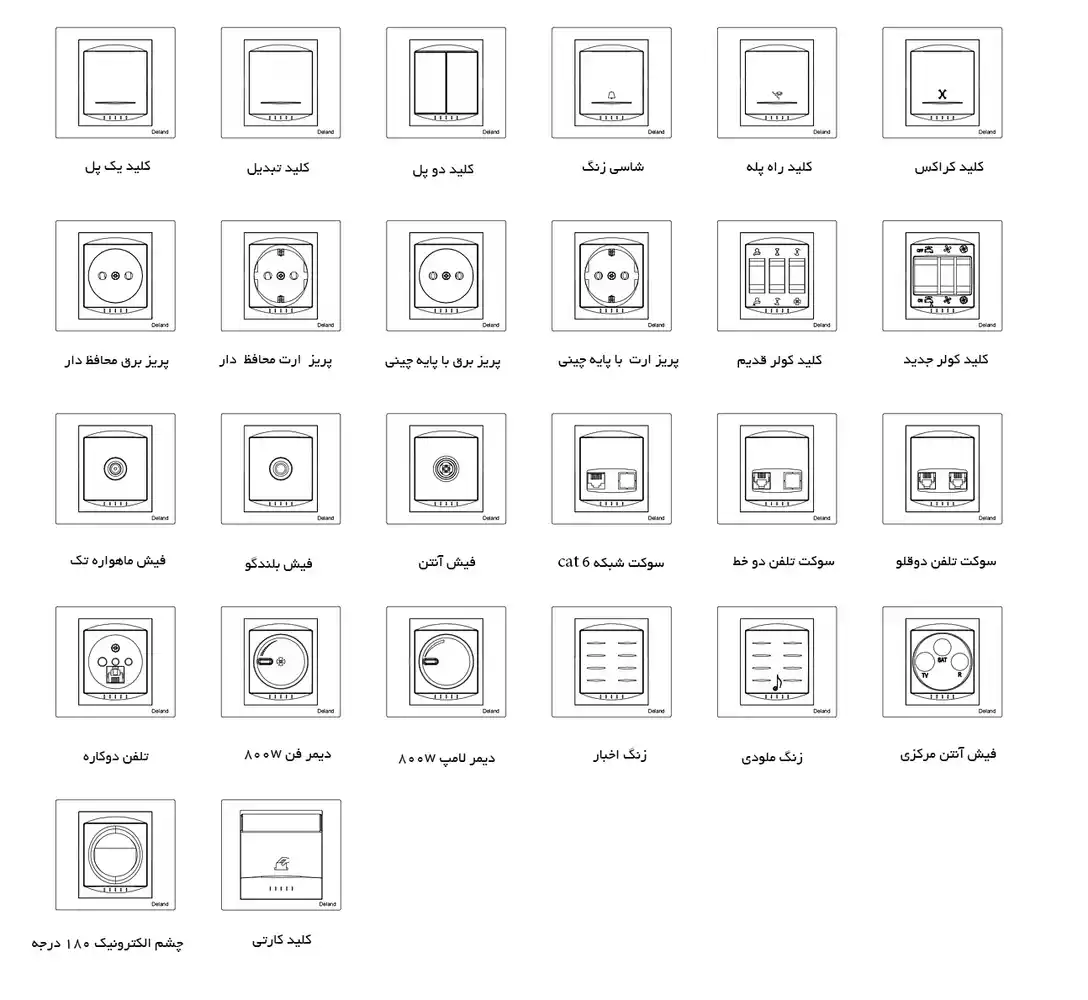

- قاب کلید و پریزها: تولید محفظههای زیبا، مقاوم در برابر ضربه و عایق الکتریسیته برای کلیدها، پریزها و تابلوهای کوچک برق. پلیمرهایی مانند پلیکربنات (PC) و ABS به دلیل مقاومت حرارتی و زیبایی ظاهری انتخاب میشوند.

- جعبههای تقسیم (Junction Boxes): تولید محفظههایی که سیمکشیها را از محیط محافظت کرده و در برابر رطوبت مقاومت میکنند. نیاز به تلرانس دقیق برای نصب سیمها در این جعبهها، تزریق پلاستیک را ایدهآل میسازد.

- بستها و گیرههای کابل (Cable Ties and Clips): قطعات کوچک و فراوان مورد نیاز برای مدیریت و تثبیت کابلها در داخل دیوارها یا زیر سقفها، که معمولاً با نایلون (PA) تولید میشوند.

۳.۳. ابزارآلات و یراقآلات (Hardware and Fixtures)

تزریق پلاستیک به طور فزایندهای جایگزین قطعات فلزی کوچک و یراقآلات سنتی میشود، به ویژه در مواردی که وزن و هزینه اهمیت دارد.

- دستگیرهها و مقبضها: تولید دستگیرههای درب، پنجره و کابینت که نیاز به طراحی ارگونومیک و رنگپذیری بالا دارند.

- لولاها و مکانیزمهای قفل: تولید لولاهای پلاستیکی سبک برای کابینتها یا قطعات داخلی، که نیازی به تحمل بارهای سنگین ندارند. تولید مکانیزمهای پیچیده قفل پنجرهها و پردهها.

- قطعات کرکره و سایهبان: تولید ریلها، قرقرهها و گیرههای تثبیت کننده برای کرکرههای فلزی یا پلاستیکی.

۳.۴. اجزای سقف و نما (Roofing and Façade Components)

در نمای ساختمان، علاوه بر زیبایی، مقاومت در برابر شرایط جوی (آفتاب، باران و باد) حیاتی است.

- پنلهای تزئینی (Decorative Panels): تولید پنلهایی با طرحهای سفارشی برای تزئین نما یا سقف کاذب. این قطعات میتوانند دارای طراحیهای پیچیده و بافتی باشند که تزریق آن را بسیار سادهتر میکند.

- درزگیرها و نوارهای آببندی (Sealants and Weather Strips): استفاده از الاستومرهای ترموپلاستیک (TPE) یا PVC انعطافپذیر برای تولید نوارهایی که شکافهای بین پنلهای نما یا قاب پنجرهها را میپوشانند و از نفوذ آب و هوا جلوگیری میکنند.

- قطعات نگهدارنده ورقهای سقف: استفاده از پلاستیکهای مقاوم در برابر UV برای ساخت واشرها و گیرههای نصب ورقهای ساندویچی یا پوششهای نورگیر (مانند پلیکربنات).

۳.۵. عایقکاری و سازههای کمکی (Insulation and Auxiliary Structures)

قطعاتی که در ساختار داخلی یا برای پشتیبانی از سیستمهای عایق به کار میروند.

- قطعات نگهدارنده عایقها: ساخت بستها یا گیرههای پلاستیکی که پشم سنگ یا فومهای عایق را در جای خود روی دیوارها یا سقفها محکم میکنند. این قطعات باید مقاومت لازم را داشته باشند بدون آنکه پل حرارتی ایجاد کنند.

- بلوکهای فاصلهگذار (Spacers): در ساخت دیوارهای دو جداره بتنی یا هنگام بتنریزی، از اسپیسرها برای حفظ فاصله دقیق بین شبکه آرماتور و قالب استفاده میشود. اسپیسرهای پلاستیکی جایگزین اسپیسرهای بتنی شدهاند که احتمال ترک خوردن بتن را کاهش میدهند.

- بستهای نگهدارنده لولههای گرمایشی (Radiant Heating Supports): در سیستمهای گرمایش از کف، از شبکههای پلاستیکی تزریق شده برای نگه داشتن لولههای گرمایش در موقعیت دقیق استفاده میشود تا توزیع حرارت یکنواخت باشد.

۴. چالشها و ملاحظات در استفاده از تزریق پلاستیک در ساختمان

با وجود مزایای فراوان، استفاده از پلاستیکها در محیط سخت ساخت و ساز بدون چالش نیست و نیاز به ملاحظات فنی دقیق دارد.

۴.۱. مقاومت در برابر آتش و نیاز به افزودنیهای ضد حریق (Fire Resistance)

ایمنی در برابر آتش یک نگرانی اصلی در ساختمانها است. بسیاری از پلیمرهای متداول، مانند پلیاتیلن و پلیپروپیلن، در صورت شعلهور شدن، ذوب شده و جریان مواد مذاب آتشزا را تشدید میکنند.

- راهکارها: برای کاربردهای داخلی یا سازهای، باید از پلیمرهایی استفاده شود که ذاتاً مقاوم به شعله هستند (مانند PVC مقاوم به شعله یا رزینهای خاص) یا به مواد ضد حریق (Flame Retardants) مانند ترکیبات حاوی هالوژن یا فسفر افزوده شود. این افزودنیها باید به دقت انتخاب شوند تا خواص مکانیکی پلیمر را بیش از حد تخریب نکنند.

- استانداردهای احتراق: قطعات باید مطابق با استانداردهای محلی (مانند استانداردهای ملی آتشنشانی) تست شوند که شامل اندازهگیری تولید دود (Smoke Density) و انتشار حرارت (Heat Release Rate) است.

۴.۲. پایداری در برابر اشعه فرابنفش (UV Stability)

قطعاتی که در معرض نور مستقیم خورشید قرار دارند (مانند اجزای نما، لولههای روی سطح و اتصالات بیرونی)، به مرور زمان دچار تخریب ساختاری میشوند. اشعه UV باعث شکستن زنجیرههای پلیمری (Degradation) میشود که منجر به شکنندگی، تغییر رنگ و کاهش شدید خواص مکانیکی میگردد.

- راهکارها: استفاده از تثبیتکنندههای UV (مانند جذبکنندههای UV یا HALS - Hindered Amine Light Stabilizers) در ترکیب مواد اولیه ضروری است. همچنین، استفاده از رنگدانههای کربنی (مانند کربن سیاه) در پلیمرهای بیرونی (به ویژه پلیاتیلن) یکی از مؤثرترین روشها برای محافظت در برابر اشعه خورشید است.

۴.۳. مسائل زیستمحیطی و مدیریت ضایعات پلاستیکی

صنعت ساختمان به دلیل حجم عظیم مصالح مصرفی، تأثیر زیادی بر محیط زیست دارد. پلاستیکها به دلیل ماهیت غیرقابل تجزیه بودن (در زمان طولانی)، چالشهای بازیافت و مدیریت ضایعات ساختمانی را مطرح میکنند.

- تولید و ضایعات فرآیند: اگرچه تزریق پلاستیک ذاتاً کمضایعات است، اما قالبهای معیوب یا ضایعات خط تولید باید مدیریت شوند. خوشبختانه، بسیاری از ترموپلاستیکهای مورد استفاده در ساختمان قابل ذوب مجدد و استفاده مجدد هستند (Recyclability).

- طول عمر محصول: اگرچه دوام بالا در حین استفاده یک مزیت است، اما در پایان عمر مفید ساختمان، بازیافت سازههای پلاستیکی پیچیده (مانند قطعات چندمادهای) میتواند چالشبرانگیز باشد. گرایش به سوی استفاده از پلیمرهای قابل بازیافتتر و طراحی برای تسهیل جداسازی (Design for Disassembly) در حال افزایش است.

۵. نتیجهگیری و آیندهنگری

تزریق پلاستیک دیگر یک تکنیک نوظهور در صنعت ساختمان نیست، بلکه یک ستون اساسی در تولید اجزای مدرن، کارآمد و با دوام به شمار میرود. از شبکههای پیچیده لولهکشی زیرزمینی گرفته تا یراقآلات دقیق نما، این فرآیند توانسته است با ارائه ترکیبی بینظیر از دقت هندسی، سبک وزنی و مقاومت محیطی، ارزش افزودهای قابل توجه به پروژههای ساختمانی تزریق کند.

جمعبندی اهمیت:

مزایای اصلی تزریق پلاستیک شامل کاهش هزینههای بلندمدت (به دلیل دوام بالا و عدم نیاز به نگهداری)، بهبود بهرهوری انرژی (به دلیل عایقبندی) و سرعت بخشیدن به فرآیند نصب است. این ویژگیها مستقیماً با اهداف جهانی برای ساخت و ساز سریعتر، ایمنتر و پایدارتر همسو هستند.

آیندهنگری و نوآوری:

آینده تزریق پلاستیک در ساختمانسازی بر محوریت چند حوزه کلیدی شکل خواهد گرفت:

- پلیمرهای هوشمند و زیستپایه (Bio-based Polymers): توسعه پلیمرهایی که بخشی از مواد تشکیلدهنده آنها از منابع تجدیدپذیر باشد، برای کاهش وابستگی به منابع نفتی، یک مسیر مهم خواهد بود. همچنین، افزودن نانوکامپوزیتها برای بهبود مقاومت حرارتی و مکانیکی قطعات تزریقی بدون افزایش وزن، مورد توجه است.

- تزریق دوگانه (Two-Shot Injection Molding): این تکنیک امکان ترکیب همزمان دو پلیمر مختلف (مثلاً یک پلیمر سخت برای ساختار و یک الاستومر نرم برای آببندی) را در یک چرخه تولید فراهم میکند که منجر به تولید قطعات مونتاژ شده و کاملاً یکپارچه میشود.

- ساختمانهای پیشساخته و ماژولار: با افزایش گرایش به ساخت و ساز ماژولار، نیاز به قطعات دقیق و با کیفیت بالا که بتوانند در محیط کارخانه تولید و سپس به سرعت در محل نصب شوند، تزریق پلاستیک را به عنوان تکنیک ایدهآل مطرح میکند.

در نهایت، با مدیریت هوشمندانه چالشهای مربوط به پایداری و ایمنی در برابر آتش، تزریق پلاستیک نقشی محوری در شکلدهی به زیرساختهای ساختمانهای نسل آینده ایفا خواهد کرد.

دیدگاه خود را بنویسید