نوآوریهای کلیدی در فناوری قالبسازی:

- ساخت افزودنی (Additive Manufacturing) یا پرینت سهبعدی:

- قالبهای پرینت سهبعدی: امروزه دیگه فقط قطعات نهایی با پرینت سهبعدی ساخته نمیشوند، بلکه خود قالبها هم با این فناوری تولید میشوند. این شامل قالبهای فلزی (با استفاده از روشهایی مثل SLM - Selective Laser Melting یا DMLS - Direct Metal Laser Sintering) و قالبهای پلیمری (با استفاده از رزینهای مقاوم در برابر حرارت) میشود.

- مزایا:

- سرعت بالا: ساخت قالب در زمان بسیار کوتاهتر نسبت به روشهای سنتی.

- پیچیدگی بالا: امکان ایجاد طرحهای پیچیده و کانالهای خنککاری بهینه (Conformal Cooling Channels) که در روشهای سنتی غیرممکن یا بسیار دشواره. این کانالها باعث انتقال حرارت یکنواختتر و در نتیجه کیفیت بهتر قطعه نهایی و کاهش زمان سیکل میشود.

- هزینه کمتر برای تولید کم: برای تعداد کم یا نمونهسازی (Prototyping)، ساخت قالب با پرینت سهبعدی بسیار مقرونبهصرفهتره.

- کاربردها: قالبهای تزریق پلاستیک، قالبهای دایکست (ریختهگری تحت فشار)، قالبهای لاستیک و کامپوزیت.

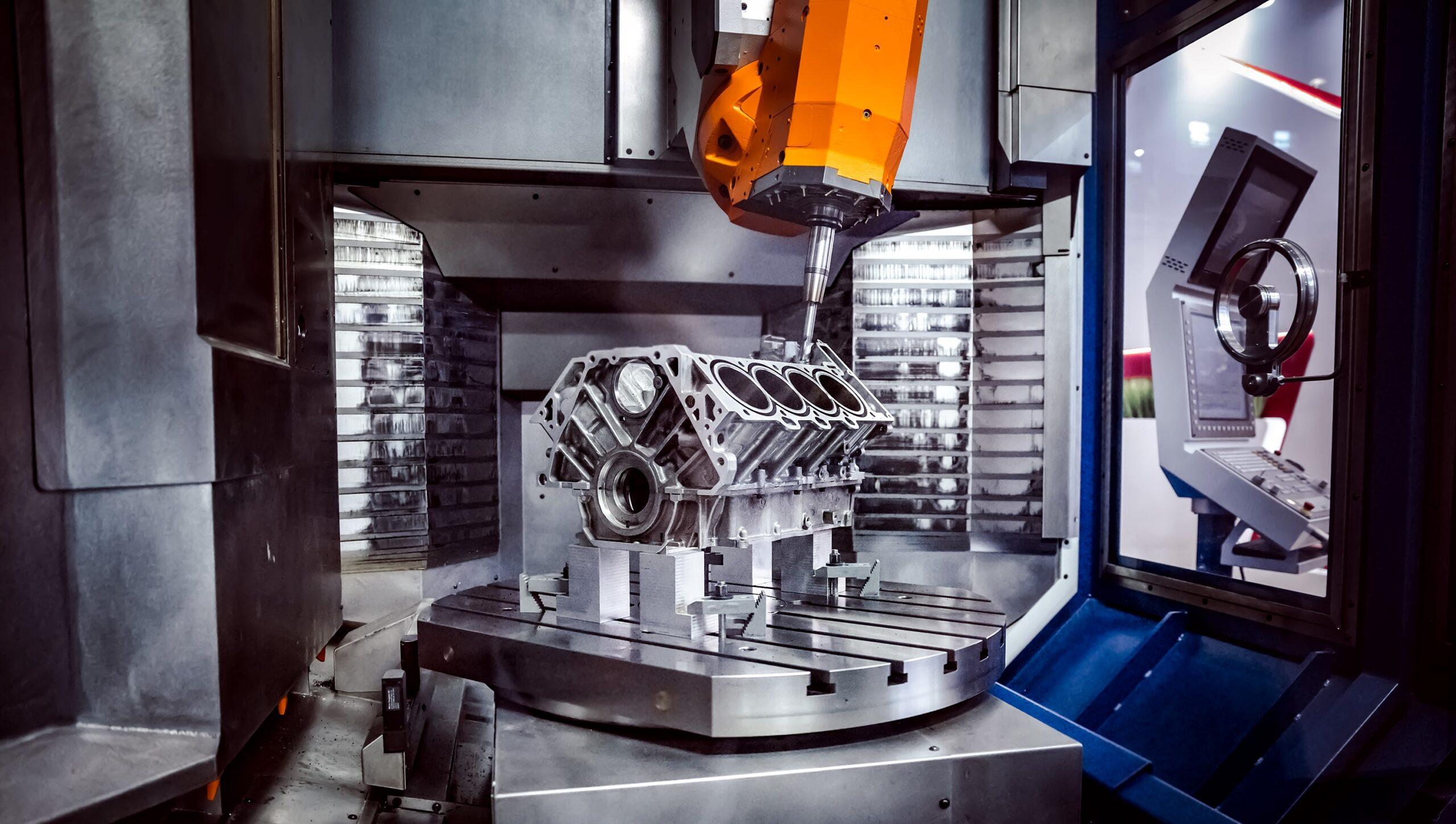

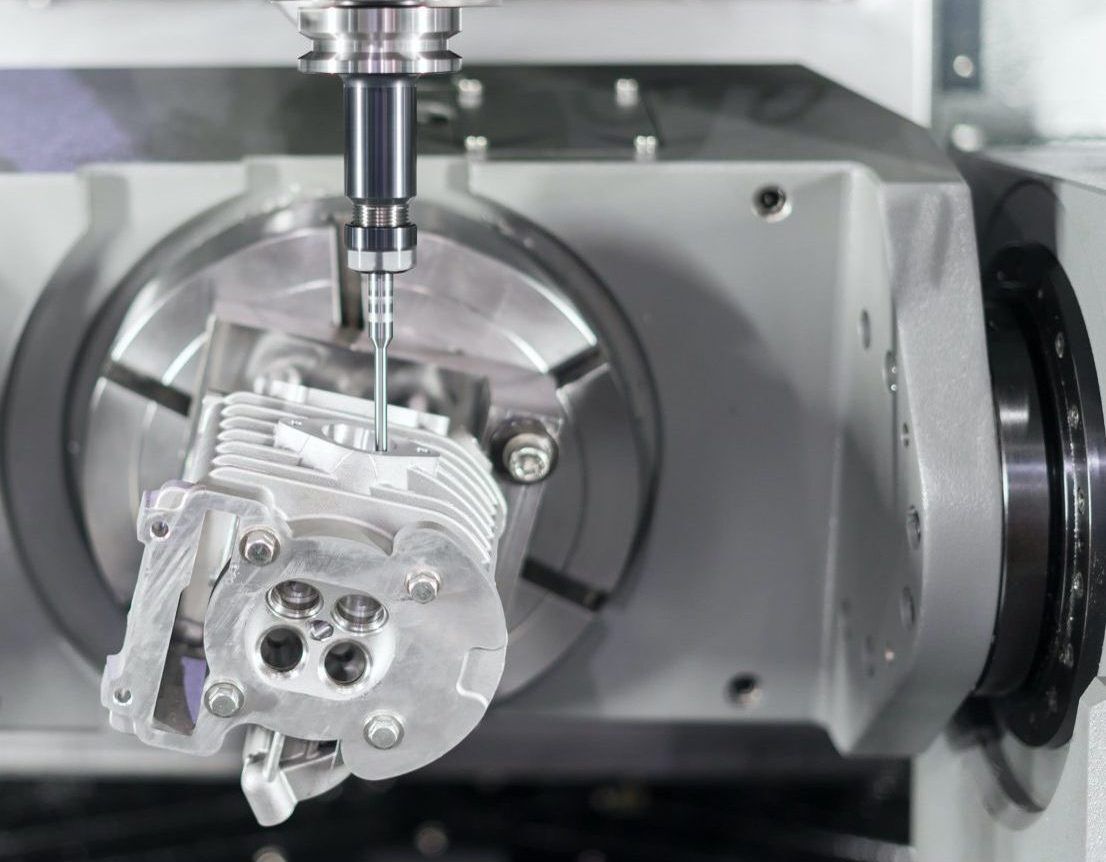

- ماشینکاری CNC پیشرفته:

- ماشینهای ۵ محوره (5-Axis Machining): امکان دسترسی به زوایای پیچیدهتر و کاهش نیاز به تغییر موقعیت قطعه، که دقت و کیفیت سطح رو افزایش میدهد.

- ماشینکاری با سرعت بالا (High-Speed Machining - HSM): استفاده از ابزارها و سرعتهای چرخش بالا برای برش سریعتر و ایجاد سطح صافتر، مخصوصاً در موادی که سختکاری شدهاند.

- ماشینکاری تخلیه الکتریکی (Electrical Discharge Machining - EDM): به خصوص EDM سیم (Wire EDM) برای ایجاد جزئیات بسیار ظریف، زوایای تیز و سطوح سخت که با ابزارهای مکانیکی قابل دسترسی نیستند.

- مواد پیشرفته و پوششها:

- فولادهای قالب جدید: توسعه فولادهای قالب با خواص بهتر، مثل مقاومت به سایش بالاتر، سختی یکنواختتر و مقاومت بهتر در برابر خوردگی.

- پوششهای نوین: استفاده از پوششهای بسیار سخت و مقاوم به سایش (مثل DLC - Diamond-Like Carbon یا پوششهای سرامیکی پیشرفته) برای افزایش طول عمر قالب و بهبود خواص سطح (مثل رهایی بهتر قطعه).

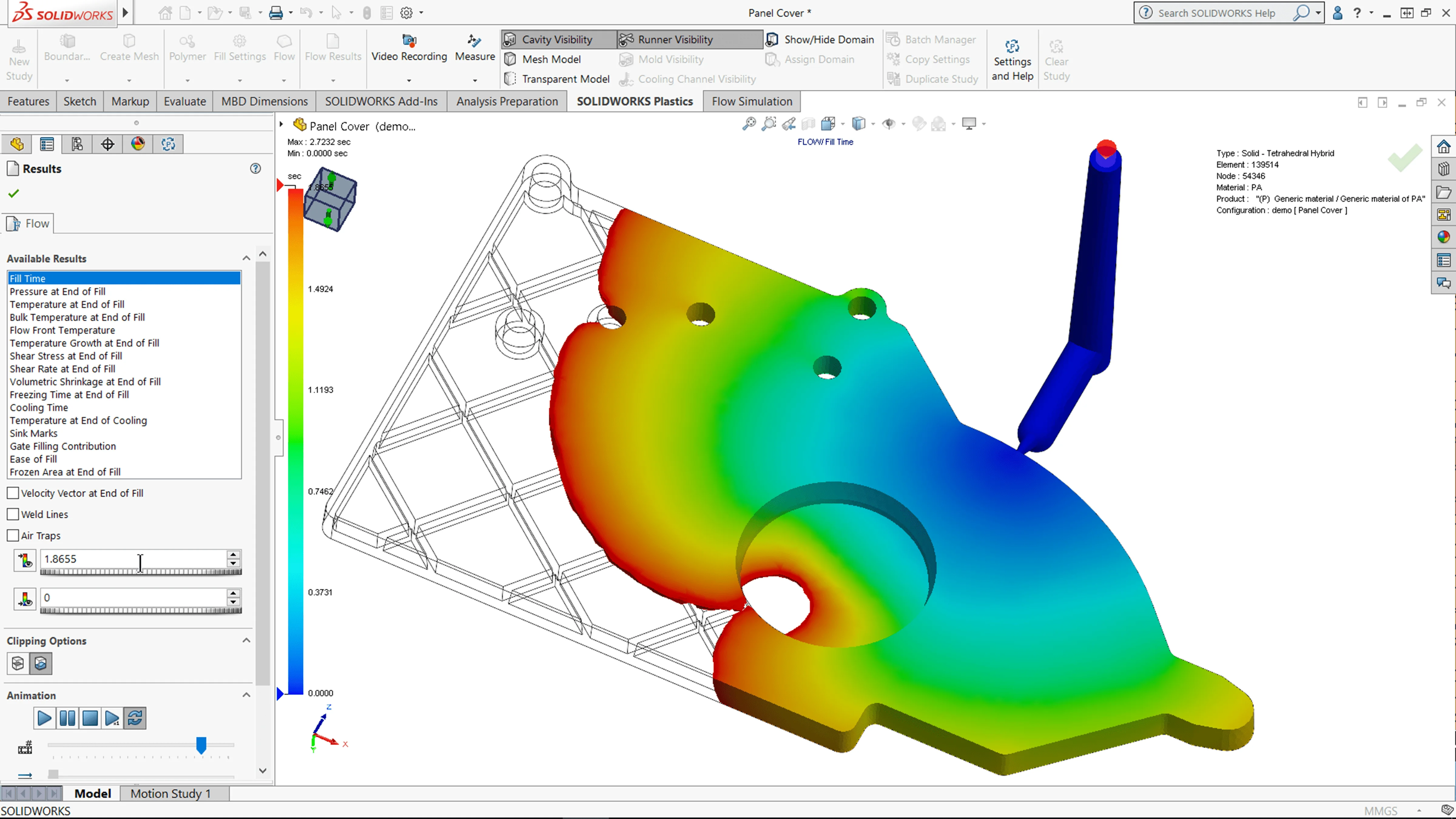

- نرمافزارهای طراحی و شبیهسازی (CAD/CAE/CAM):

- طراحی پارامتریک و هوشمند: طراحی قالبها به صورت پارامتریک که امکان اعمال سریع تغییرات و بهینهسازی را فراهم میکند.

- شبیهسازی پروسه تزریق (Moldflow Simulation): نرمافزارهایی مانند Moldflow به مهندسان اجازه میدهند تا پروسه تزریق پلاستیک را قبل از ساخت قالب شبیهسازی کنند. این کار به شناسایی مشکلات احتمالی مانند پرشدگی ناقص، ایرادات سطحی، تنشهای پسماند و بهینهسازی پارامترهای تزریق و طراحی کانالهای خنککاری کمک میکند.

- CAM پیشرفته: نرمافزارهای CAM که مسیر ابزار را برای ماشینکاری CNC بهینهسازی میکنند، باعث کاهش زمان ماشینکاری و افزایش کیفیت سطح میشوند.

- اتوماسیون و رباتیک:

- استفاده از رباتها برای جابجایی قطعات، تعویض ابزار، و حتی در فرآیندهای پرداخت نهایی قالب.

- یکپارچهسازی خطوط تولید قالب با سیستمهای اتوماسیون برای افزایش بهرهوری.

- قالبهای هوشمند (Smart Molds):

- این قالبها مجهز به سنسورهایی هستند که پارامترهای کلیدی پروسه (مانند دما، فشار، نیرو) را در حین تولید به صورت لحظهای اندازهگیری و ثبت میکنند.

- این اطلاعات به کنترل دقیقتر پروسه، تشخیص زودهنگام ایرادات و نگهداری پیشگیرانه کمک میکند.

اهمیت این نوآوریها:

- کاهش زمان عرضه به بازار (Time to Market): سرعت بیشتر در طراحی و ساخت قالب، محصول نهایی زودتر به دست مشتری میرسد.

- کاهش هزینهها: با بهینهسازی طراحی، کاهش ضایعات، و افزایش طول عمر قالب.

- افزایش کیفیت قطعات: با بهبود توزیع دما و فشار در حین پروسه.

- انعطافپذیری: امکان تولید سریعتر طرحهای جدید و سفارشیسازی.

۱. پرینت سهبعدی در ساخت قالب (Additive Manufacturing for Tooling):

این یکی از بزرگترین تحولاتیه که در صنعت قالبسازی اتفاق افتاده. این تکنولوژی به ما اجازه میده تا قالبهایی با هندسههای بسیار پیچیده و غیرممکن در روشهای سنتی بسازیم.

- قالبهای با کانالهای خنککاری بهینه (Conformal Cooling Channels):

- مشکل سنتی: در قالبهای سنتی، کانالهای خنککاری معمولاً به صورت خطی یا موازی با سطح قالب طراحی میشود. این باعث میشود که خنککاری در تمام نقاط قالب یکنواخت نباشد، مخصوصاً در گوشهها یا قسمتهای نازک قطعه. این عدم یکنواختی میتونه منجر به تاب برداشتن قطعه، افزایش زمان سیکل، و تنشهای داخلی بشود.

- راهکار پرینت سهبعدی: با پرینت سهبعدی فلزی (مثل SLM یا DMLS)، میشه کانالهای خنککاری رو دقیقاً مطابق با شکل قطعه طراحی کرد. یعنی کانالها میتونن منحنی بشن، دور برجستگیها و فرورفتگیها بپیچن و در هر نقطه از قالب، به حداکثر کارایی خنککاری برسند.

- نتایج:

- کاهش زمان سیکل: خنککاری سریعتر و یکنواختتر به معنی زمان کوتاهتر برای جامد شدن قطعه و بیرون آوردن اون از قالب. این میتونه تا ۱۰-۳۰ درصد زمان تولید رو کاهش بدهد.

- بهبود کیفیت قطعه: کاهش تنشهای داخلی، یکنواختی ابعادی و کاهش تاب برداشتن.

- کاهش مصرف انرژی: با خنککاری بهینهتر، نیاز به انرژی کمتر میشود.

- مثال: در قالبهای تزریق پلاستیک، کنترل دقیق دما بسیار حیاتیه. قالبهایی که با کانالهای خنککاری بهینه پرینت سهبعدی شدن، میتونن قطعات با کیفیت بسیار بالاتری رو در زمان کمتری تولید کنند.

- انواع روشهای پرینت سهبعدی برای قالب:

- SLM/DMLS: برای ساخت قالبهای فلزی (فولاد، آلومینیوم، مس-کروم) که نیاز به مقاومت بالا و انتقال حرارت خوب دارند. این روش برای قالبهای تزریق پلاستیک، دایکست و اکستروژن استفاده میشود.

- Binder Jetting + Sintering: روشی که پودر فلز با یک چسب مخلوط و لایهلایه ساخته میشود، سپس در کوره پخته (Sintered) میشود. این روش میتونه قطعات بزرگتر و با سرعت بیشتری تولید کند.

- پرینت سهبعدی پلیمری (مثل SLA یا SLS): برای ساخت قالبهای سریع، قالبهای لاستیک، یا قالبهای گچی برای ریختهگری دقیق (Investment Casting) کاربرد دارد.

- چالشها: هزینه اولیه بالای دستگاهها، محدودیت در اندازه قطعات، نیاز به فرآیندهای تکمیلی (مثل ماشینکاری نهایی، پولیش، عملیات حرارتی).

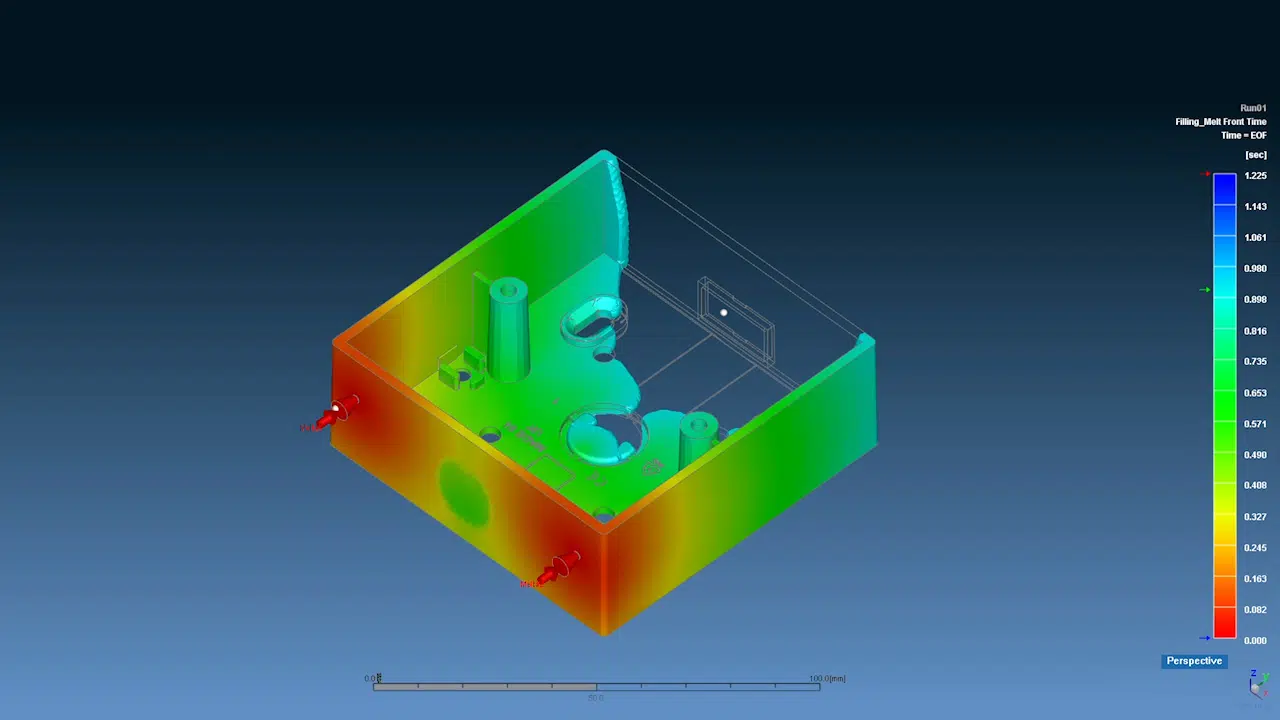

۲. شبیهسازی پروسه قالبسازی (Mold Flow Simulation):

- هدف اصلی: پیشبینی رفتار مواد (معمولاً پلاستیک یا فلز مذاب) در داخل حفره قالب و شناسایی مشکلات احتمالی قبل از ساخت فیزیکی قالب.

- چگونگی کار: نرمافزارهای تخصصی (مثل Autodesk Moldflow، SolidWorks Plastics، ANSYS) با استفاده از مدل سهبعدی قطعه و طراحی اولیه قالب، اطلاعات مربوط به خواص مواد (ویسکوزیته، ظرفیت حرارتی، هدایت حرارتی و …) و پارامترهای پروسه (دما، فشار، زمان) رو دریافت میکنند. سپس با استفاده از معادلات پیچیده، نحوه پر شدن حفره قالب، توزیع دما، فشار، جهتگیری الیاف (در پلاستیکهای تقویتشده)، و احتمال ایجاد ایرادات رو شبیهسازی میکنند.

- خروجیهای کلیدی شبیهسازی:

- نقشه پر شدن (Fill Pattern): نشان میدهد که مواد چگونه حفره قالب را پر میکنند.

- نقشه خطوط اتصال (Weld Lines): محل تلاقی جریانهای مواد که معمولاً نقاط ضعف قطعه هستند.

- نقشه تله هوا (Air Traps): مناطقی که هوا در آنها محبوس شده و باعث ایجاد عیب میشود.

- نقشه اعوجاج (Warpage): پیشبینی میزان تاب برداشتن قطعه پس از خروج از قالب.

- نقشه تنش پسماند (Residual Stress): تنشهایی که در داخل قطعه باقی میماند و میتواند بر خواص مکانیکی تأثیر بگذارد.

- شبیهسازی خنککاری: نشان میدهد که کانالهای خنککاری چگونه دما را در سطح قالب کنترل میکنند.

- مزایا:

- کاهش چشمگیر هزینهها: جلوگیری از ساخت قالبهای معیوب و نیاز به اصلاحات پرهزینه.

- کاهش زمان توسعه: با شناسایی و رفع مشکلات در مرحله طراحی، زمان کلی توسعه محصول کوتاهتر میشود.

- بهبود کیفیت محصول: اطمینان از اینکه قطعه نهایی دارای کیفیت و خواص مطلوب است.

- بهینهسازی طراحی قالب: تنظیم پارامترهایی مانند محل تزریق، زاویه دریچه گاز (Vent Gate)، طراحی کانالهای خنککاری و …

ترکیب پرینت سهبعدی و شبیهسازی:

این دو تکنولوژی مکمل هم هستند. میشه ابتدا با استفاده از شبیهسازی، بهترین طراحی برای کانالهای خنککاری یا محل تزریق رو پیدا کرد و سپس اون طراحی بهینه رو با پرینت سهبعدی به صورت فیزیکی اجرا کرد. این رویکرد، یعنی “طراحی برای ساخت افزودنی” (Design for Additive Manufacturing - DfAM)، انقلابی در صنعت قالبسازی ایجاد کرده است.

۱. عمیقتر در پرینت سهبعدی قالبها:

- روشهای پرینت سهبعدی فلزی و کاربردشان در قالب:

- Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS):

- فرآیند: در این روشها، یک لایه نازک پودر فلز (مثلاً فولاد ابزار، آلومینیوم، مس-کروم) روی صفحه ساخت پاشیده میشه. سپس یک لیزر پرقدرت، پودر را در مسیرهای مشخص شده ذوب و به هم متصل میکند (ذوب کامل در SLM، تفجوشی در DMLS). این فرآیند لایه به لایه تکرار میشه تا قطعه نهایی ساخته بشود.

- مواد رایج:

- فولادهای ابزار (Tool Steels): مثل H13، P20، 42CrMo4. اینها خواص مکانیکی خوبی مثل استحکام و سختی بالا دارن و برای قالبهای تزریق پلاستیک مناسب هستند.

- آلیاژهای مس (Copper Alloys): مثل مس-کروم (CuCr) یا مس-بریلیوم (CuBe). این آلیاژها هدایت حرارتی فوقالعاده بالایی دارند (چند برابر فولادها). استفاده از این مواد در کانالهای خنککاری پرینت سهبعدی شده، باعث میشه حرارت به سرعت از سطح قالب گرفته بشه و زمان سیکل به شدت کاهش پیدا کند. این برای قطعاتی که نیاز به خنککاری سریع و یکنواخت دارند، ایدهآل است.

- آلیاژهای آلومینیوم: برای قالبهای سبکتر و با خنککاری خوب.

- کاربردها: قالبهای تزریق پلاستیک با کانالهای خنککاری بهینه، قالبهای دایکست با عمر طولانیتر، ابزارهای شکلدهی فلزات.

- نکته فنی: چالش اصلی در این روشها، تنشهای حرارتی داخلیه که لیزر ایجاد میکند. این تنشها نیاز به عملیات حرارتی پس از ساخت (Post-Heat Treatment) دارن تا تنشزدایی بشن و خواص مکانیکی مطلوب حاصل بشه. همچنین، سطح قطعه ساخته شده ممکن است نیاز به ماشینکاری یا پولیش داشته باشد تا به صافی سطح مورد نظر برسد.

- Binder Jetting:

- فرآیند: در این روش، یک هد پرینت، مایع چسباننده (Binder) را روی لایه پودر فلز میپاشد تا ذرات پودر را به هم بچسباند. پس از ساخته شدن قطعه “سبز” (Green Part)، نیاز به یک مرحله پخت در کوره (Sintering) است تا چسب تبخیر شده و ذرات فلز به هم جوش بخورند و قطعه نهایی با چگالی بالا حاصل شود.

- مزایا: سرعت ساخت بالاتر و قابلیت ساخت قطعات بزرگتر نسبت به SLM/DMLS. همچنین، نیازی به ساختار پشتیبان (Support Structure) در حین پرینت نیست، که باعث میشه طراحی انعطافپذیرتر باشد.

- کاربردها: ساخت قالبهای بزرگتر، اجزای پیچیده با هندسههای داخلی زیاد.

- قالبهای کامپوزیتی پرینت سهبعدی:

- علاوه بر فلزات، میشه از مواد پلیمری پیشرفته (مانند فیبر کربن تقویت شده با پلیمر) برای پرینت سهبعدی قالبها استفاده کرد. این قالبها معمولاً سبکتر هستند و برای تولید قطعات کامپوزیتی یا قطعات پلاستیکی با حجم تولید متوسط مناسبند.

- مزیت: سرعت بسیار بالا و هزینه کمتر نسبت به قالبهای فلزی برای تولید کم.

۲. شبیهسازی پروسه و بهینهسازی طراحی قالب:

- نقش شبیهسازی در بهینهسازی کانالهای خنککاری:

- همونطور که اشاره شد، کانالهای خنککاری بهینه (Conformal Cooling Channels) یکی از بزرگترین مزایای پرینت سهبعدی هستند. شبیهسازی دقیقاً به ما کمک میکند تا بهترین مسیر و شکل این کانالها رو طراحی کنیم.

- مثال: فرض کنید قطعهای داریم که یک قسمت از آن نازکتر است و سریعتر سرد میشود، اما قسمت دیگر ضخیمتر است و زمان بیشتری برای خنک شدن نیاز دارد. یک شبیهسازی دقیق میتواند نشان دهد که چگونه کانالهای خنککاری را در نزدیکی قسمت ضخیمتر، متراکمتر یا با قطر بیشتر طراحی کنیم تا خنککاری در همه جا یکنواخت باشد. یا چگونه کانالها را در اطراف نقاط داغ (Hot Spots) شکل دهیم.

- شبیهسازی پروسه تزریق پلاستیک (Injection Molding Simulation):

- پیشبینی مشکلات رایج:

- پرشدگی ناقص (Short Shot): اگر فشار یا دما کافی نباشد، مواد به تمام حفره قالب نمیرسند. شبیهسازی محل تزریق بهینه و فشار لازم را مشخص میکند.

- خطوط اتصال (Weld Lines): محل تلاقی دو جبهه جریان مواد. این نواحی معمولاً ضعیفتر هستند. شبیهسازی محل تشکیل این خطوط را نشان میدهد تا بتوان با تغییر محل تزریق یا طراحی قالب، آنها را به نقاطی کماهمیتتر منتقل کرد.

- حباب هوا (Air Traps): هوای محبوس شده در حفره قالب باعث ایجاد سوراخ یا سطح معیوب میشود. شبیهسازی محل این تلهها را نشان میدهد تا بتوان با ایجاد دریچههای هوا (Venting) مشکل را حل کرد.

- براقی (Flash): خروج مواد از بین صفحات قالب به دلیل فشار بیش از حد یا لقی در قالب. شبیهسازی به تنظیم فشار تزریق کمک میکند.

- رد سوئیچ (Diverter Marks): در قالبهای با راهگاه Y شکل، محل تغییر مسیر جریان مواد میتواند اثرات سطحی ناخواستهای ایجاد کند.

- خنککاری نامناسب: که منجر به زمان سیکل طولانی یا تاب برداشتن قطعه میشود.

- مراحل کاری در شبیهسازی:

- آمادهسازی مدل: وارد کردن مدل سهبعدی قطعه و مشبندی (Meshing) آن به المانهای کوچک.

- تعریف مواد: انتخاب ماده پلاستیکی مورد نظر و وارد کردن خواص آن.

- تعریف قالب: وارد کردن هندسه قالب، محل تزریق، کانالهای خنککاری، دریچههای هوا و …

- تعریف پارامترهای فرآیند: دما (مواد، قالب)، فشار تزریق، زمان تزریق، زمان خنککاری.

- اجرای شبیهسازی: نرمافزار محاسبات را انجام میدهد.

- تحلیل نتایج: بررسی نقشههای خروجی و اعمال اصلاحات لازم در طراحی قطعه یا قالب.

۳. مواد جدید و پوششها:

- فولادهای قالب پیشرفته:

- مزیت: نسبت به فولادهای سنتی، سختی بالاتر، مقاومت به سایش بهتر، عمر طولانیتر قالب، و در برخی موارد، قابلیت ماشینکاری بهتر پس از عملیات حرارتی.

- مثال: فولادهای خانواده Uddeholm (مثل QRO 90، ASSAB PM 23) که با تکنولوژی متالورژی پودر ساخته میشوند، دارای توزیع هموژنتری از کاربیدها هستند و خواص مکانیکی بسیار بهتری ارائه میدهند.

- پوششهای سطحی (Surface Coatings):

- کاربرد: افزایش مقاومت به سایش (Abrasion Resistance)، جلوگیری از چسبیدن مواد به سطح قالب (Release Properties)، محافظت در برابر خوردگی (Corrosion Resistance)، و حتی بهبود جریان حرارتی.

- انواع پوششها:

- DLC (Diamond-Like Carbon): سختی بسیار بالا، ضریب اصطکاک پایین، و مقاومت عالی به سایش. برای قالبهای تزریق پلاستیک (مخصوصاً پلاستیکهای حاوی مواد پرکننده مثل فیبر شیشه) بسیار مؤثر است.

- CrN (Chromium Nitride) / TiAlN (Titanium Aluminum Nitride): اینها پوششهای سرامیکی هستند که سختی و مقاومت حرارتی بالایی دارند و برای قالبهای دایکست و همچنین قالبهای تزریق پلاستیک در دماهای بالا مناسب هستند.

- نیکلی (Nickel Electroless Plating): این پوششها مقاومت خوبی در برابر خوردگی دارند و سطح را صافتر میکنند، که به رهایی بهتر قطعه کمک میکند.

ماشینکاری CNC پیشرفته

جنبههای کلیدی ماشینکاری CNC پیشرفته:

- ماشینکاری ۵ محوره (5-Axis Machining):

- توضیح: برخلاف ماشینکاری ۳ محوره که ابزار در راستای محورهای X، Y و Z حرکت میکند، ماشینکاری ۵ محوره دارای دو محور اضافی (معمولاً چرخشی) است. این اجازه میدهد تا ابزار با زوایای مختلف به قطعه کار دسترسی پیدا کند.

- مزایا:

- دسترسی به هندسههای پیچیده: امکان ماشینکاری قطعات با شکلهای ارگانیک، سطوح منحنی پیچیده، حفرههای عمیق و زیرتراشیها (Undercuts) بدون نیاز به جابجایی مکرر قطعه کار.

- کاهش تعداد مراحل ماشینکاری: یک قطعه که قبلاً نیاز به چندین بار گیرهزنی (Clamping) و تنظیم مجدد داشت، اکنون میتواند در یک مرحله ماشینکاری شود. این امر دقت کلی را افزایش داده و زمان تولید را کاهش میدهد.

- استفاده بهینه از ابزار: ابزار میتواند همیشه در بهترین زاویه نسبت به سطح قطعه قرار گیرد، که باعث افزایش عمر ابزار، کاهش نیروهای برشی و بهبود کیفیت سطح نهایی میشود.

- ماشینکاری یکپارچه (Single Setup Machining): کاهش خطاهای ناشی از جابجایی و تنظیم مجدد قطعه.

- کاربردها: ساخت پرههای توربین، ایمپلنتهای پزشکی، قطعات هوافضا، قالبهای پیچیده، ابزارهای دقیق.

- ماشینکاری با سرعت بالا (High-Speed Machining - HSM):

- توضیح: تمرکز بر استفاده از سرعتهای چرخش اسپیندل (Spindle Speed) بسیار بالا و فیدهای (Feed Rates) مناسب برای برداشتن مقدار کمی از ماده در هر پاس (Pass) ابزار.

- مزایا:

- کاهش نیروهای برشی: سرعتهای بالا باعث میشود که هر دندان ابزار مقدار کمی ماده بردارد، که این امر تنش بر روی ابزار و قطعه کار را به شدت کاهش میدهد.

- بهبود کیفیت سطح: نیروهای برشی کمتر منجر به ارتعاشات (Vibrations) کمتر و در نتیجه سطوح صافتر و دقیقتر میشود.

- کاهش حرارت تولید شده در قطعه کار: حرارت بیشتر به ابزار منتقل میشود که عمر آن را افزایش میدهد.

- افزایش نرخ برداشت ماده (Material Removal Rate - MRR): با وجود برداشت کم در هر پاس، سرعت کلی فرآیند به دلیل سرعت بالای ابزار، بسیار سریعتر است.

- کاربردها: ماشینکاری مواد سخت مانند فولادهای آلیاژی، تیتانیوم، آلیاژهای نیکل (Inconel)، و همچنین مواد نرمتر مانند آلومینیوم و پلاستیکها با دقت و کیفیت بالا.

- ماشینکاری با قوس الکتریکی (Electrical Discharge Machining - EDM):

- توضیح: EDM یک فرآیند غیر تماسی است که از تخلیه الکتریکی کنترل شده (Spark Erosion) برای برداشتن ماده از قطعه کار استفاده میکند. ابزار (الکترود) و قطعه کار در یک سیال دیالکتریک (معمولاً روغن یا آب دیونیزه) غوطهور هستند.

- انواع EDM:

- Wire EDM (ماشینکاری با سیم): از یک سیم نازک (معمولاً برنجی) به عنوان الکترود استفاده میشود که به صورت مداوم حرکت میکند. برای برش اشکال پیچیده و دقیق، جداسازی قطعات از مواد سخت و ایجاد سوراخهای ظریف مناسب است.

- Ram EDM / Plunge EDM (ماشینکاری با الکترود): از یک الکترود که شکل مورد نظر را دارد، برای فرو رفتن در قطعه کار استفاده میشود. برای ایجاد حفرهها، شیارها و شکلهای سهبعدی پیچیده در مواد بسیار سخت ایدهآل است.

- مزایا:

- ماشینکاری مواد بسیار سخت که با روشهای مکانیکی سنتی دشوار یا غیرممکن است.

- عدم نیاز به نیروی مکانیکی زیاد، که برای قطعات نازک یا شکننده بسیار مهم است.

- دقت بالا و کیفیت سطح عالی.

- قابلیت ایجاد گوشههای تیز و شعاعهای داخلی بسیار کوچک.

- کاربردها: ساخت قالبهای تزریق پلاستیک و دایکست، ابزارهای برشی، قطعات هوافضا، قطعات الکترونیکی، اجزای موتور.

- ماشینکاری لیزری (Laser Machining):

- توضیح: استفاده از پرتو لیزر متمرکز برای ذوب، سوزاندن یا تبخیر ماده از سطح قطعه کار.

- مزایا:

- سرعت بالا و دقت عالی.

- بدون تماس فیزیکی با قطعه کار.

- قابلیت برش و حکاکی مواد بسیار نازک و سخت.

- ایجاد حرارت کم در ناحیه ماشینکاری (HAZ - Heat Affected Zone) نسبت به برخی روشهای دیگر.

- کاربردها: برش ورقهای فلزی نازک، حکاکی قطعات، سوراخکاری دقیق، جوشکاری لیزری.

- نرمافزارها و برنامهنویسی پیشرفته (CAM Software & Advanced Programming):

- CAM (Computer-Aided Manufacturing): نرمافزارهایی که مسیر حرکت ابزار (Toolpath) را بر اساس مدل سهبعدی و پارامترهای ماشینکاری تولید میکنند.

- پیشرفتها:

- الگوریتمهای بهینهسازی مسیر ابزار: برای کاهش زمان ماشینکاری، افزایش عمر ابزار، و بهبود کیفیت سطح.

- شبیهسازی فرآیند ماشینکاری: امکان مشاهده مجازی فرآیند قبل از اجرا روی دستگاه CNC برای شناسایی تداخلات احتمالی یا مشکلات.

- برنامهنویسی مبتنی بر ویژگی (Feature-Based Machining): نرمافزار به طور خودکار ویژگیهای قطعه (حفره، شیار، سوراخ) را شناسایی کرده و بهترین استراتژی ماشینکاری را پیشنهاد میدهد.

- ماشینکاری تطبیقی (Adaptive Machining): سیستم CNC به طور خودکار پارامترهای ماشینکاری (مانند فید) را بر اساس دادههای لحظهای از سنسورها (مانند سنسور نیرو یا ارتعاش) تنظیم میکند تا عملکرد بهینه حفظ شود.

اهمیت و ارتباط با صنایع دیگر:

ماشینکاری CNC پیشرفته ستون فقرات بسیاری از صنایع مدرن است:

- هوافضا: ساخت قطعات سبک، قوی و با هندسه پیچیده از آلیاژهای تیتانیوم و نیکل.

- پزشکی: تولید ایمپلنتهای سفارشی، ابزارهای جراحی دقیق از مواد زیستسازگار.

- خودروسازی: ساخت قطعات موتور، شاسی، و قالبهای تزریق پلاستیک با کیفیت بالا و هزینه بهینه.

- قالبسازی: همانطور که در بحث قبلی دیدیم، ساخت قالبهای پیچیده با کانالهای خنککاری بهینه و دقت بالا.

- انرژی: تولید پرهها و قطعات توربینها (گازی، بادی، آبی).

در کل، ماشینکاری CNC پیشرفته به سازندگان اجازه میدهد تا مرزهای طراحی را جابجا کنند و قطعاتی را تولید کنند که قبلاً غیرممکن بود.

دیدگاه خود را بنویسید