ابزارهای ماشینکاری: از تیغههای برش تا بهینهسازی فرایند

مقدمه:

- معرفی کلی ماشینکاری به عنوان یک فرایند تولید کلیدی.

- اهمیت ابزارهای ماشینکاری در دستیابی به دقت، کیفیت و کارایی.

- اشاره به تنوع گسترده ابزارها و کاربردهای آنها.

بخش اول: انواع ابزارهای ماشینکاری بر اساس فرایند

- ابزارهای تراشکاری (Turning Tools):

- انواع: قلمهای تراشکاری (داخلی، خارجی)، قلمهای روزنهزنی، قلمهای پیچزنی.

- مواد سازنده: فولادهای تندبر (HSS)، کاربید تنگستن، سرامیک، CBN، الماس.

- کاربردها: شکلدهی قطعات استوانهای، ایجاد سطوح صاف، ساخت رزوه.

- ابزارهای سوراخکاری (Drilling Tools):

- انواع: متههای گرد (Straight flute, twist), متههای پلهای، متههای گردبر (Counterbore, Countersink).

- مواد سازنده: HSS، کاربید، الماس.

- کاربردها: ایجاد سوراخ با ابعاد و عمق مشخص.

- ابزارهای فرزکاری (Milling Tools):

- انواع: فرز انگشتی (End Mill)، فرز صفحه (Face Mill)، فرز غلتکی (Slab Mill)، فرز زاویهدار.

- مواد سازنده: HSS، کاربید، پوششدار (مانند TiN, AlTiN).

- کاربردها: ایجاد سطوح صاف، شیارها، پروفیلها و حفرهها.

- ابزارهای برقو زنی (Reaming Tools):

- انواع: برقوهای ماشینی، برقوهای دستی.

- کاربردها: پرداخت نهایی سوراخها و افزایش دقت ابعادی آنها.

- ابزارهای خانکشی (Broaching Tools):

- کاربردها: ایجاد سطوح داخلی پیچیده مانند شیارهای اسپلین (Spline) یا سوراخهای ششضلعی.

- ابزارهای سنگزنی (Grinding Tools):

- انواع: سنگهای سنباده، دیسکهای برش.

- کاربردها: پرداخت نهایی سطوح، ایجاد دقت بسیار بالا، برش مواد سخت.

بخش دوم: مواد سازنده ابزارهای ماشینکاری و خواص آنها

- فولادهای تندبر (High-Speed Steel - HSS): مقاومت خوب در برابر سایش و حرارت، قابلیت تیز شدن مجدد.

- کاربید تنگستن (Tungsten Carbide): سختی بسیار بالا، مقاومت عالی در برابر سایش و حرارت، مناسب برای سرعتهای برادهبرداری بالا.

- سرامیک (Ceramics): سختی فوقالعاده، مقاومت بالا در برابر حرارت، مناسب برای ماشینکاری مواد سخت و غیرفلزی.

- نیترید بور مکعبی (Cubic Boron Nitride - CBN): سختی نزدیک به الماس، مقاومت حرارتی بالا، مناسب برای ماشینکاری فولادهای سخت.

- الماس (Diamond): سختترین ماده شناخته شده، مناسب برای ماشینکاری مواد غیرفلزی، چدن و فلزات نرم.

- پوششها (Coatings): توضیح نقش پوششهایی مانند TiN، TiCN، AlTiN در افزایش عمر ابزار، کاهش اصطکاک و مقاومت در برابر سایش.

بخش سوم: انتخاب ابزار مناسب

- عوامل مؤثر در انتخاب ابزار:

- جنس قطعه کار (Material of Workpiece).

- نوع فرایند ماشینکاری (Type of Machining Process).

- سرعت برادهبرداری مورد نیاز (Required Cutting Speed).

- نرخ پیشروی (Feed Rate).

- عمق برش (Depth of Cut).

- دقت ابعادی و کیفیت سطح مورد نیاز (Required Dimensional Accuracy and Surface Finish).

- نوع دستگاه ماشینکاری (Type of Machine Tool).

- اهمیت هندسه ابزار (Tool Geometry): زوایای مختلف (مانند زاویه آزاد، زاویهاده، زاویه براده) و تأثیر آنها بر عملکرد ابزار.

بخش چهارم: نگهداری و تیز کردن ابزار

- روشهای تیز کردن ابزارهای مختلف.

- اهمیت کنترل کیفیت و بازرسی ابزارها.

- تأثیر ابزار کند بر کیفیت قطعه کار و افزایش مصرف انرژی.

بخش پنجم: نوآوریها و آینده ابزارهای ماشینکاری

- ابزارهای هوشمند (Smart Tools) با قابلیت حسگر.

- استفاده از پوششهای نانوساختار.

- ابزارهای مخصوص ماشینکاری مواد کامپوزیتی و آلیاژهای پیشرفته.

- تأثیر هوش مصنوعی و یادگیری ماشین در انتخاب و بهینهسازی ابزار.

نتیجهگیری:

- جمعبندی اهمیت ابزارهای ماشینکاری.

- تأکید بر نقش دانش و تجربه در انتخاب و استفاده صحیح از ابزارها.

- نگاهی به آینده این صنعت.

مقدمه:

ماشینکاری یکی از بنیادیترین فرایندهای تولید در دنیای صنعت است که با حذف مواد زائد از یک قطعه کار، شکل دلخواه را به آن میدهد. تصور کنید میخواهیم یک قطعه فلزی را به شکل دقیق یک چرخدنده درآوریم؛ بدون ابزارهای ماشینکاری این کار ممکن نیست. این ابزارها، از تیغههای ظریف تراشکاری گرفته تا متههای قدرتمند، نقش حیاتی در دقت، کیفیت سطح، و سرعت تولید ایفا میکنند. در این مقاله، به دنیای متنوع ابزارهای ماشینکاری، مواد سازنده آنها، نحوه انتخاب صحیح و چشمانداز آینده این حوزه خواهیم پرداخت.

بخش اول: انواع ابزارهای ماشینکاری بر اساس فرایند

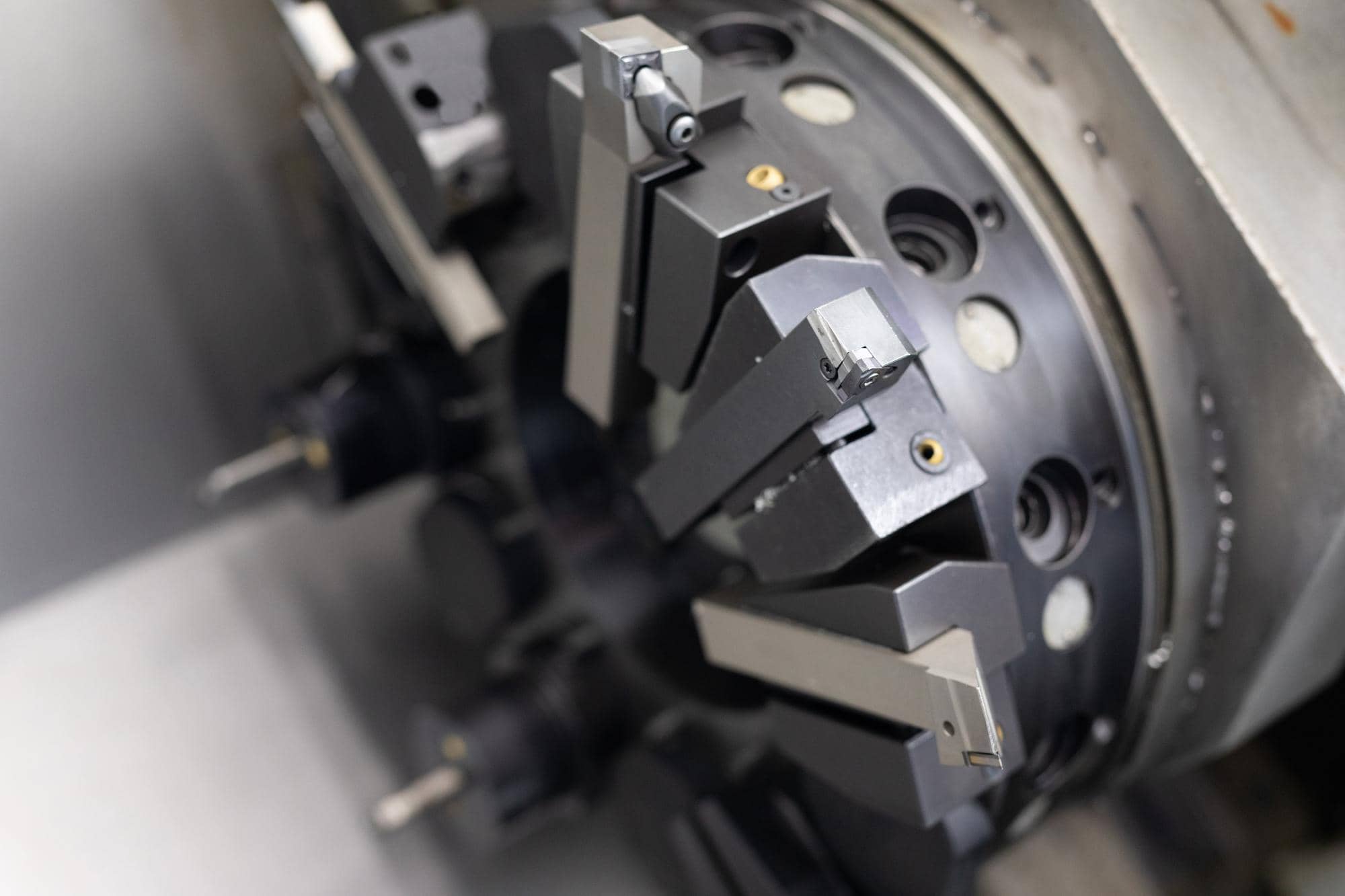

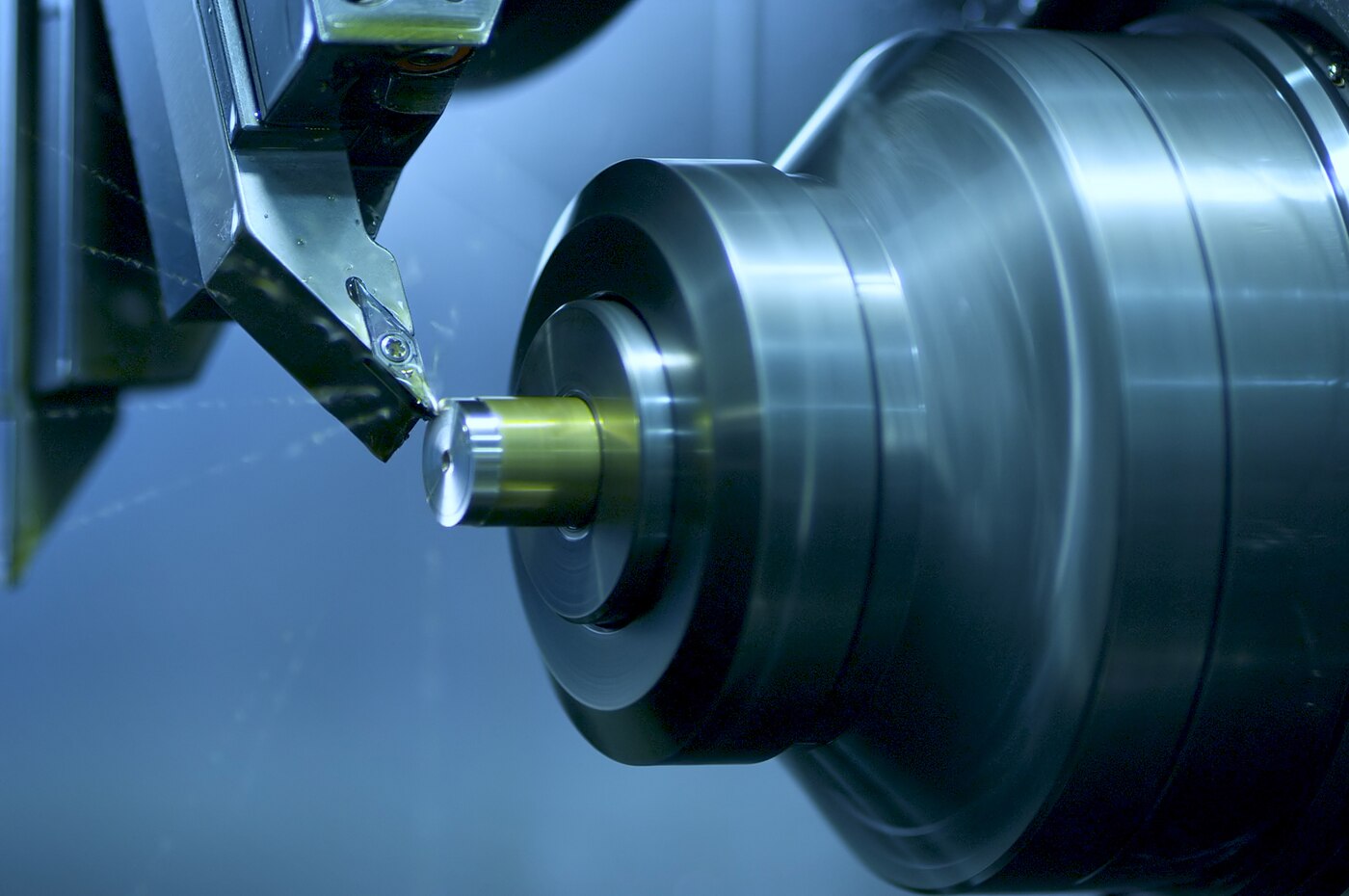

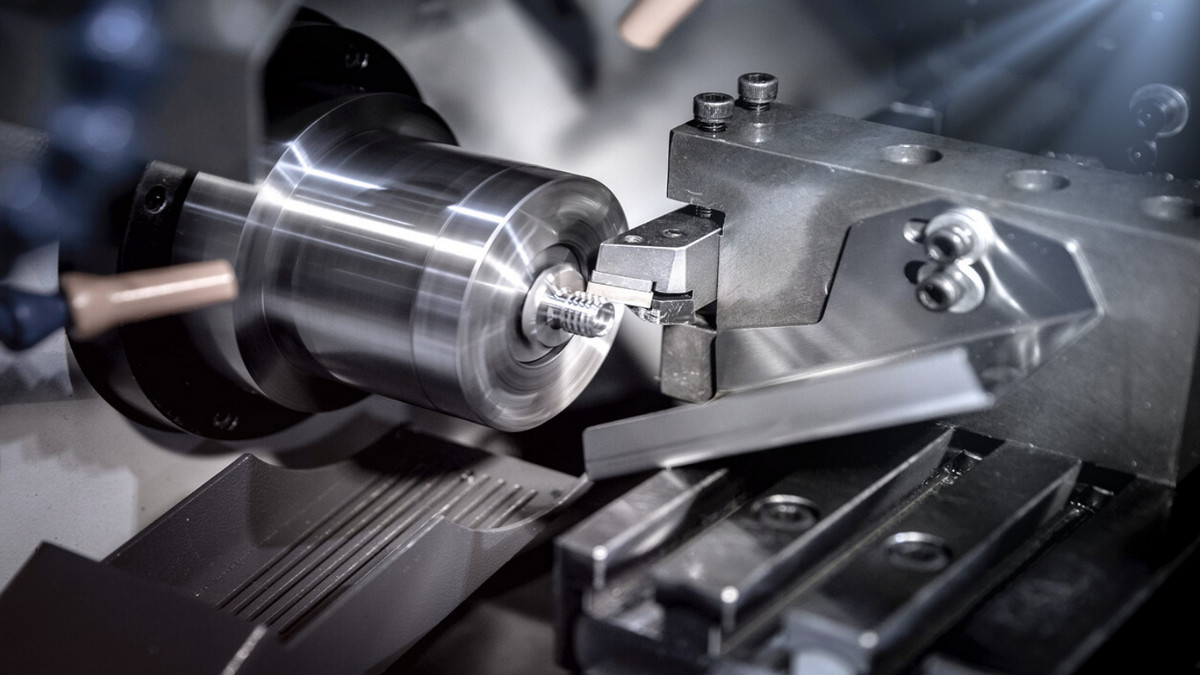

- ابزارهای تراشکاری:

- قلمهای تراشکاری: اینها ابزارهای اصلی در ماشین تراش هستند.

- قلمهای خارجی: برای شکلدهی سطح بیرونی قطعه.

- قلمهای داخلی: برای ایجاد حفره یا شکلدهی به داخل قطعه.

- قلمهای روزنهزنی (Parting Tools): برای جدا کردن قطعه از میلگرد.

- قلمهای پیچزنی: برای ایجاد رزوه بر روی قطعه.

- مواد سازنده:

- فولادهای تندبر (HSS): اقتصادیترین گزینه، قابلیت تیز شدن مجدد، اما در سرعتهای بالا یا مواد سخت، کارایی کمتری دارد.

- کاربید تنگستن (Carbide): به شکل اینسرتهای قابل تعویض استفاده میشود. سختی و مقاومت حرارتی بسیار بالایی دارد و امکان ماشینکاری با سرعت بالا را فراهم میکند.

- سرامیک: مقاومت حرارتی فوقالعاده بالا، مناسب برای ماشینکاری مواد سخت مانند چدن و فولادهای آلیاژی در سرعتهای بسیار بالا.

- CBN و الماس: برای کاربردهای خاص و ماشینکاری مواد فوقالعاده سخت.

- ابزارهای سوراخکاری:

- متههای گرد (Drills): رایجترین ابزار برای ایجاد سوراخ.

- متههای مارپیچ (Twist Drills): پرکاربردترین نوع، با شیارهای مارپیچ برای خروجاده.

- متههای با شیار مستقیم (Straight Flute Drills): برای مواد نرمتر یا سوراخکاری مواد ورقهای.

- متههای پلهای (Step Drills): برای ایجاد سوراخهایی با قطرهای مختلف در یک مرحله.

- متههای پخزن (Countersink/Counterbore): برای ایجاد پخ (Chamfer) در ورودی سوراخ یا ایجاد یک حفره با قطر بزرگتر در بالای سوراخ اولیه (برای جا دادن سر پیچ).

- مواد سازنده: HSS (برای کاربردهای عمومی)، کاربید (برای دقت و سرعت بالاتر)، الماس (برای سوراخکاری مواد بسیار سخت).

- ابزارهای فرزکاری:

- فرز انگشتی (End Mills): ابزاری چندکاره برای ایجاد سطوح صاف، پروفیلها، شیارها و حفرهها. در قطرهای مختلف و با تعداد پرههای متفاوت (2، 3، 4 یا بیشتر) عرضه میشوند.

- فرز صفحه (Face Mills): برای ایجاد سطوح صاف و عمود بر محور قطعه کار، معمولاً دارای اینسرتهای کاربایدی قابل تعویض هستند.

- فرز غلتکی (Slab Mills): برای برداشتن مقدار زیادی از ماده و ایجاد سطوح صاف موازی با محور قطعه کار.

- مواد سازنده: HSS (برای فرزهای بزرگ یا کارهای عمومی)، کاربید (بسیار رایج برای سرعت بالا و دقت)، پوششدار (برای افزایش عمر و عملکرد).

- ابزارهای برقو زنی:

- برقو (Reamers): برای پرداخت نهایی سوراخها و رساندن آنها به تلرانسهای ابعادی بسیار دقیق و کیفیت سطح بالا. دارای پرههای متعدد و تیز هستند.

- مواد سازنده: HSS، کاربید.

- ابزارهای خانکشی:

- خانکش (Broach): ابزارهای بلند و با دندانههایی که به تدریج بزرگتر میشوند. با عبور دادن آنها از داخل یک سوراخ، شکلهای پیچیده داخلی مانند شیارهای موازی (Splines) یا ششضلعی ایجاد میکنند.

- مواد سازنده: HSS.

- ابزارهای سنگزنی:

- سنگهای سنباده (Grinding Wheels): از ذرات ساینده سخت (مانند اکسید آلومینیوم یا کاربید سیلسیم) که با چسب به هم متصل شدهاند، ساخته میشوند. برای دستیابی به دقت ابعادی میکرومتری و کیفیت سطح فوقالعاده بالا استفاده میشوند.

- دیسکهای برش (Cut-off Wheels): سنگهای سنباده نازک برای برش مواد.

- مواد ساینده: اکسید آلومینیوم (برای فلزات آهنی)، کاربید سیلسیم (برای فلزات غیرآهنی و مواد غیرفلزی)، الماس (برای مواد بسیار سخت).

بخش دوم: مواد سازنده ابزارهای ماشینکاری

- فولادهای تندبر (HSS): ترکیبی از فولاد با عناصر آلیاژی مانند تنگستن، مولیبدن، کروم و وانادیوم. نقطه نرم شدن بالایی دارد، یعنی میتواند در دماهای نسبتاً بالا (تا حدود ۶۰۰ درجه سانتیگراد) سختی خود را حفظ کند.

- کاربید تنگستن: ترکیبی از پودر تنگستن کاربید (WC) که با کبالت (Co) به عنوان ماده چسباننده، پرس و تفجوشی (Sintering) میشود. سختی بسیار بالا (حدود ۹۰ راکول A) و مقاومت به سایش عالی دارد، اما شکنندهتر از HSS است.

- سرامیک: معمولاً اکسید آلومینیوم (Al₂O₃) یا نیترید سیلسیم (Si₃N₄). سختی فوقالعاده بالا (حتی بیشتر از کاربید) و مقاومت حرارتی عالی دارند، اما به ضربه و لرزش بسیار حساس هستند.

- نیترید بور مکعبی (CBN): دومین ماده سخت پس از الماس. به صورت مصنوعی و در فشار و دمای بالا تولید میشود. برای ماشینکاری فولادهای سخت (بالای ۴۵ راکول C) و چدنهای سخت ایدهآل است.

- الماس: سختترین ماده طبیعی و مصنوعی. برای ماشینکاری مواد غیرفلزی مانند پلاستیکها، کامپوزیتها، لاستیک، و همچنین فلزات نرم مانند آلومینیوم و مس استفاده میشود.

- پوششها: لایههای نازکی از مواد سخت (مانند TiN - Titanium Nitride، TiCN - Titanium Carbonitride، AlTiN - Aluminum Titanium Nitride) که با روشهایی مانند PVD (Physical Vapor Deposition) یا CVD (Chemical Vapor Deposition) روی ابزار اعمال میشوند. این پوششها:

- افزایش سختی سطح ابزار.

- کاهش اصطکاک بین ابزار واده.

- افزایش مقاومت در برابر سایش و دما.

- در نتیجه، افزایش عمر ابزار و امکان ماشینکاری با سرعت بالاتر.

بخش سوم: انتخاب ابزار مناسب

- جنس قطعه کار: چدن، فولاد، آلومینیوم، پلاستیک، کامپوزیت؛ هر کدام نیاز به ابزار و شرایط برادهبرداری متفاوتی دارند. مثلاً برای آلومینیوم نرم، ابزار با لبههای تیز و زاویه براده مثبت مناسب است تا از جوش خوردناده به ابزار جلوگیری شود.

- نوع فرایند: تراشکاری، فرزکاری، سوراخکاری، هر کدام ابزار خاص خود را میطلبند.

- سرعت برادهبرداری (vc): سرعتی که لبه برنده ابزار در تماس با قطعه کار طی میکند. این سرعت تعیینکننده میزان تولیداده و دما است.

- نرخ پیشروی (f): مسافتی که ابزار در یک دور چرخش (یا یک حرکت خطی رفت و برگشتی) در قطعه کار نفوذ میکند. این عامل بر کیفیت سطح و نیروی ماشینکاری تأثیر میگذارد.

- عمق برش (ap): ضخامت لایهای از ماده که در هر پاس برداشته میشود.

- هندسه ابزار:

- زاویه آزاد (Clearance Angle): زاویهای که بین سطح تماس ابزار با قطعه کار و سطح در حال ماشینکاری ایجاد میشود تا از سایش ناخواسته جلوگیری کند.

- زاویه براده (Rake Angle): زاویهای که سطح براده با سطح اصلی ابزار میسازد. زاویه مثبت به برش آسانتر کمک میکند، اما ممکن است مقاومت ابزار را کاهش دهد.

بخش چهارم: نگهداری و تیز کردن ابزار

- تیز کردن: ابزارهای HSS و برخی ابزارهای کاربیدی قابل تیز شدن مجدد هستند. این کار معمولاً با استفاده از سنگهای سنباده مخصوص یا دستگاههای CNC انجام میشود. دقت در زاویههای تیز کردن بسیار مهم است.

- کنترل کیفیت: بازرسی منظم ابزارها برای اطمینان از عدم شکستگی، لبپریدگی یا کند شدن لبهها.

- اهمیت ابزار سالم: ابزار کند نه تنها کیفیت سطح قطعه را خراب میکند، بلکه باعث افزایش مصرف انرژی، تنش در دستگاه و حتی شکستن ابزار یا قطعه کار میشود.

بخش پنجم: نوآوریها و آینده

- ابزارهای هوشمند: ابزارهایی که مجهز به سنسورهایی برای اندازهگیری دما، نیرو، ارتعاش و حتی خوردگی هستند. این اطلاعات به دستگاه یا اپراتور کمک میکند تا فرایند را در لحظه بهینه کند.

- نانوتکنولوژی: استفاده از پوششهای نانوساختار که خواص ضد سایش و ضد اصطکاک بهتری دارند.

- ماشینکاری مواد نوین: توسعه ابزارها و تکنیکهای خاص برای ماشینکاری مواد پیشرفته مانند آلیاژهای تیتانیوم، آلیاژهای حافظهدار شکلی (SMA)، و مواد کامپوزیتی تقویت شده با الیاف (CFRP).

- هوش مصنوعی (AI): استفاده از الگوریتمهای AI برای پیشبینی عمر ابزار، بهینهسازی پارامترهای ماشینکاری بر اساس دادههای زنده و حتی طراحی خودکار ابزارهای سفارشی.

- بخش اول (انواع ابزارها):

- جزئیات ابزارهای تراشکاری: میتوانیم به انواع خاص قلمها مانند قلمهای کنج (Cornering Tools)، قلمهای شیار U شکل (U-Grooving Tools) و انواع اینسرتهای کاربایدی (مانند PVD coating, CVD coating, Cermet, Ceramic, CBN) و کاربرد هر کدام بپردازیم. همچنین، نحوه نگه داشتن اینسرتها (tool holders) و اهمیت انتخاب صحیح آنها.

- جزئیات ابزارهای فرزکاری: معرفی انواع پوششهای متداول بر روی فرزها (مانند TiAlN برای دماهای بالا، ZrN برای پرداخت سطح) و تفاوت فرزهای با تعداد پره بیشتر (برای برداشت سریع ماده) و کمتر (برای پرداخت سطح و جلوگیری از لرزش). همچنین، مفهوم “فرزکاری با سرعت بالا” (High-Speed Machining - HSM) و ابزارهای مخصوص آن.

- جزئیات ابزارهای سوراخکاری: تفاوت متههای HSS، HSS-Co (با کبالت برای مقاومت حرارتی بیشتر) و متههای کاربیدی. معرفی متههای مخصوص (مانند متههای مرکز سوراخکن - Center Drills) که قبل از سوراخکاری اصلی برای ایجاد یک نقطه راهنما استفاده میشوند.

- جزئیات ابزارهای سنگزنی: انواع دانهبندی سنگها (coarse, medium, fine)، انواع بایندرها (چسبها) که مقاومت و انعطافپذیری سنگ را تعیین میکنند، و نقش سرعت چرخش سنگ (Surface Speed) در کارایی.

- بخش دوم (مواد سازنده):

- کاربید تنگستن: میتوانیم به انواع گریدها (Grades) اشاره کنیم که با تغییر نسبت WC به Co و اندازه ذرات WC، خواص متفاوتی (از سختی بالا تا چقرمگی بالا) پیدا میکنند. همچنین، معرفی کاربیدهای کامپوزیت (Composite Carbides).

- سرامیک: تفاوت سرامیکهای اکسیدی (Alumina-based) و سرامیکهای نیتریدی (Silicon Nitride-based) و کاربردهای هر کدام.

- پوششها: جزئیات بیشتری در مورد فرآیندهای PVD و CVD، و اینکه چگونه لایههای چندگانه (Multi-layer coatings) میتوانند خواص بهتری نسبت به پوششهای تک لایه ارائه دهند.

- بخش سوم (انتخاب ابزار):

- جداول انتخاب ابزار: اشاره به وجود جداول و نرمافزارهایی که توسط تولیدکنندگان ابزار ارائه میشود و به مهندسان کمک میکند تا بهترین ابزار و پارامترها را بر اساس جنس قطعه کار، عملیات و دستگاه انتخاب کنند.

- مفهوم “ماشینکاری تمیز” (Clean Machining): چگونه انتخاب صحیح ابزار و پارامترها میتواند به کاهش تنش، لرزش و تولیداده کمک کند.

- بخش چهارم (نگهداری و تیز کردن):

- دستگاههای تیز کردن CNC: دقت بسیار بالا در تیز کردن ابزارهای پیچیده مانند فرزهای انگشتی.

- ابزارهای یکبار مصرف (Disposable Tools): در برخی کاربردها، به خصوص با اینسرتهای کاربایدی، به جای تیز کردن، اینسرتهای کند تعویض میشوند.

موضوعات فرعی و تکمیلی:

- ابزارهای برش خاص (Special Cutting Tools):

- ابزارهایی که برای ایجاد شکلهای بسیار خاص یا ماشینکاری مواد بسیار دشوار طراحی شدهاند.

- مثال: ابزارهای EDM (Electro Discharge Machining) که مستقیماً ابزار نیستند اما فرایند متفاوتی برای شکلدهی ایجاد میکنند.

- اندازهگیری و کنترل ابزار (Tool Measurement and Control):

- اهمیت اندازهگیری دقیق ابزار قبل از نصب بر روی دستگاه (Tool Presetting).

- سیستمهای تشخیص شکست ابزار (Tool Breakage Detection) در ماشینهای CNC.

- ایمنی در کار با ابزارهای ماشینکاری:

- خطرات احتمالی (برادههای تیز، قطعات چرخان).

- نکات ایمنی ضروری برای اپراتورها (عینک ایمنی، دستکش مناسب، لباس کار).

- اثرات اقتصادی ابزارهای ماشینکاری:

- هزینه ابزار در مقابل عمر مفید آن.

- تأثیر ابزار بر بهرهوری کلی و هزینههای تولید.

- مطالعه موردی (Case Study):

- بررسی یک فرایند ماشینکاری خاص (مثلاً ساخت یک قطعه در صنعت هوافضا یا خودروسازی) و شرح ابزارها و تکنیکهای مورد استفاده.

نحوه بسط دادن:

برای بسط دادن، میتوانیم هر یک از این زیرشاخهها را به یک پاراگراف یا حتی چند پاراگراف اختصاص دهیم. مثلاً در بخش مواد سازنده، میتوانیم به صورت مفصل در مورد خواص فیزیکی و شیمیایی هر ماده، مزایا و معایب آن در مقایسه با سایرین صحبت کنیم. یا در بخش انتخاب ابزار، سناریوهای مختلفی را مطرح کنیم و نشان دهیم که چگونه انتخاب ابزار در هر سناریو تغییر میکند.

۱. جزئیات بیشتر در ابزارهای تراشکاری:

- قلمهای تراشکاری (Turning Tools):

- قلمهای رو تراش (External Turning Tools): اینها رایجترین نوع هستند و برای تراشیدن قطر خارجی قطعه کار استفاده میشوند. میتوانند شامل انواع زیر باشند:

- قلمهای راست (Straight Turning Tools): برای ایجاد سطوح صاف استوانهای.

- قلمهای سپه ( hoặc “S” Shape Tools): برای دسترسی بهتر به قطعات با شکل خاص.

- قلمهای پلهزن (Shoulder Turning Tools): برای ایجاد پلههای عمودی (۹۰ درجه) در قطعه کار.

- قلمهای نیمگرد (Round Nose Tools): برای ایجاد سطوح منحنی یا گرد کردن لبهها.

- قلمهای روزنهزنی (Boring Tools): اینها در واقع ابزارهای داخلی هستند اما برای سوراخکاری و تراشیدن داخل قطعه استفاده میشوند. میتوانند شامل انواع ثابت (Solid) و قابل تنظیم (Adjustable) باشند.

- قلمهای پیچزنی (Threading Tools): برای ایجاد رزوه (پیچ) بر روی سطوح خارجی یا داخلی. این قلمها معمولاً اینسرتهای خاصی دارند که شکل دنده پیچ را ایجاد میکنند.

- قلمهای داخل تراش (Internal Turning Tools - Boring Bars): برای تراشیدن داخل سوراخها.

- میلههای ثابت (Solid Boring Bars): معمولاً از جنس فولاد یا کاربید تنگستن ساخته میشوند.

- میلههای مرتعش (Vibration Damping Boring Bars): میلههای توخالی یا دارای المانهای میراکننده ارتعاش که برای سوراخهای عمیق و جلوگیری از لرزش در سرعتهای بالا استفاده میشوند.

- قلمهای نیمهتمامکن (Semi-finishing Boring Tools): برای برداشتن بخش عمدهای از ماده اضافه و آمادهسازی سطح برای مرحله نهایی.

- قلمهای تمامکن (Finishing Boring Tools): برای رسیدن به تلرانسهای ابعادی و کیفیتی بسیار بالا و سطح صاف.

- اینسرتها (Inserts):

- شکل اینسرتها: مثلثی، مربعی، لوزی، گرد، الماسه (PCD/CBN) و… که هر کدام زاویه و شعاع نوک متفاوتی دارند.

- جنس اینسرتها: همانطور که اشاره شد، HSS، کاربید (که خود انواع مختلفی دارد)، سرامیک، CBN (Cubic Boron Nitride)، PCD (Polycrystalline Diamond).

- پوششها (Coatings): لایههای نازک (در حد میکرومتر) از موادی مانند TiN (Titanium Nitride)، TiCN (Titanium Carbonitride)، TiAlN (Titanium Aluminum Nitride)، Al2O3 (Aluminum Oxide) که سختی سطح، مقاومت به سایش و دما را افزایش میدهند. پوششهای PVD (Physical Vapor Deposition) و CVD (Chemical Vapor Deposition) روشهای اصلی ایجاد این لایهها هستند.

- نگهدارندههای ابزار (Tool Holders):

- نگهدارندههای سیت (<bos> Situs Tool Holders): نگهدارندههایی که اینسرت در یک نشیمنگاه (Seat) با شکل خاص قرار میگیرد. این رایجترین نوع است.

- قلمهای جوشی (Brazed Tools): ابزارهایی که اینسرت به صورت دائمی (جوشکاری) به بدنه ابزار متصل شده است. معمولاً برای کارهای خاص یا ابعاد کوچک استفاده میشوند.

- اهمیت انتخاب نگهدارنده: ثبات ابزار، مقاومت در برابر لرزش، و امکان دسترسی به منطقه برش (Cutting Zone) به شدت به نوع نگهدارنده بستگی دارد.

۲. جزئیات بیشتر در ابزارهای فرزکاری:

- انواع فرزها (Milling Cutters):

- فرز انگشتی (End Mills):

- فرز انگشتی دو پره (2-Flute End Mill): برای ایجاد شیارهای U شکل عمیق و ماشینکاری مواد نرم. دو پره فضای بیشتری برای تخلیه براده (Chip Evacuation) دارند.

- فرز انگشتی سه یا چهار پره (3 or 4-Flute End Mill): برای ماشینکاری عمومی و سطوح بزرگتر. چهار پره تراش بیشتری برمیدارند.

- فرز انگشتی با لبه گرد (Corner Radius End Mill): برای جلوگیری از ایجاد گوشههای تیز در کف شیارها یا گوشههای قطعه کار.

- فرز انگشتی فرم (Form End Mills): برای ایجاد پروفیلهای خاص، مانند فرزهای T-Slot یا Ball Nose (سر کروی).

- فرز انگشتی Feed Mill: طراحی شده برای تغذیمواد بالا (High Feed Rate) و برداشت کم عمق ماده (Shallow Depth of Cut).

- فرزهای سوراخکاری یا سوراخکنی (Drill Mills / Hole Milling Cutters): شبیه مته عمل میکنند اما لبههای کناری نیز دارند تا بتوانند سوراخ را کمی افقی نیز ماشینکاری کنند.

- فرزهای صفحهای (Face Mills): اینها معمولاً کلههای بزرگی هستند که اینسرتهای گرد یا مربعی در آنها قرار میگیرد و برای صاف کردن سطوح بزرگ قطعه کار استفاده میشوند.

- فرزهای غلتکی (Slab Mills / Side and Face Cutters): برای ایجاد سطوح موازی با محور قطعه کار یا برداشتن مواد از کنارهها.

- فرزهای زاویهدار (Angular Cutters): برای ایجاد سطوح زاویهدار یا V-Grooves.

- مواد سازنده و پوششها:

- HSS (High-Speed Steel): همچنان برای فرزهای کوچک، عملیات با بار کم، یا زمانی که هزینه اولویت دارد، استفاده میشود. انواع آن مانند M2، M7، M35 (کبالتدار) و M42 (کبالت بالاتر) خواص متفاوتی دارند.

- کاربید تنگستن (Carbide): متداولترین ماده برای فرزهای مدرن به دلیل سختی و مقاومت به سایش بالا.

- سرامیک: برای ماشینکاری مواد بسیار سخت مانند فولادهای زنگنزن یا چدنهای سخت در سرعتهای بالا.

- CBN و PCD: برای ماشینکاری مواد فوقالعاده سخت (مانند قطعات سختکاری شده) یا مواد غیرفلزی (مانند پلاستیکها و کامپوزیتها) به ترتیب.

- پوششها: TiAlN و AlCrN (Aluminum Chromium Nitride) برای دماهای بالا و ماشینکاری فولادهای سخت، ZrN برای پرداخت سطح خوب و قابلیت ماشینکاری آلومینیوم.

- ماشینکاری با سرعت بالا (HSM - High-Speed Machining):

- این تکنیک شامل استفاده از سرعتهای اسپیندل بسیار بالا (دور بالا) و فیدهای نسبتاً بالا با عمق برش کم است.

- مزایا: تولید حرارت کمتر در ابزار، برادهبرداری کارآمدتر، سطح تمام شده بهتر، و کاهش تنش در قطعه کار.

- ابزارهای مخصوص HSM معمولاً هندسه بهینهتری برای این منظور دارند (مانند فرزهای Feed Mill).

۳. جزئیات بیشتر در ابزارهای سوراخکاری:

- متهها (Drills):

- متههای مارپیچ (Twist Drills): رایجترین نوع.

- جنس: HSS، HSS-Co، کاربید.

- زاویه نوک (Point Angle): معمولاً ۱۱۸ درجه برای فلزات نرم و ۱۵۰ درجه برای مواد سختتر یا ورقهای نازک.

- زاویه مارپیچ (Helix Angle): زوایای بزرگتر برای مواد نرم و چسبنده (مانند آلومینیوم) و زوایای کوچکتر برای مواد سخت.

- متههای پلهای (Step Drills): برای ایجاد سوراخهایی با قطرهای مختلف در یک مرحله یا ایجاد پله در داخل سوراخ.

- متههای مخصوص (Special Drills): مانند متههای مرکز سوراخکن (Center Drills) که نقطه شروع دقیق برای مته اصلی ایجاد میکنند.

- برقو (Reamers):

- هدف: بهبود دقت ابعادی و کیفیت سطح سوراخهای از قبل ایجاد شده (معمولاً با مته).

- انواع:

- برقوهای دستی (Hand Reamers): با دسته برای چرخش دستی.

- برقوهای ماشینی (Machine Reamers): برای نصب روی ماشین ابزار.

- برقوهای سفتشونده (Solid Reamers): از جنس HSS یا کاربید.

- برقوهای قابل تنظیم (Adjustable Reamers): برای تنظیم دقیق قطر.

- برقوهای الماسه یا CBN (PCD/CBN Reamers): برای سوراخکاری مواد بسیار سخت یا نرم با دقت و سرعت بالا.

- نکات مهم: برقو فقط مقدار کمی ماده را برمیدارد (معمولاً ۰.۰۵ تا ۰.۵ میلیمتر) و نباید برای سوراخکاری اولیه استفاده شود.

- قلاویزها (Taps):

- هدف: ایجاد رزوه داخلی (مادگی پیچ).

- انواع:

- قلاویزهای دستی: سه تایی (X, XX, XXX) یا یک تایی.

- قلاویزهای ماشینی (Machine Taps): برای استفاده در ماشین ابزار.

- قلاویزهای فشاری (Forming Taps): به جای برادهبرداری، فلز را شکل میدهند و برای مواد نرم مناسبترند.

- قلاویزهای یکپارچه (Solid Taps): معمولاً از HSS یا کاربید.

- قلاویزهای اینسرتدار (Insert Taps): اینسرتهای قابل تعویض دارند.

- قلاویزهای گرد (Round Dies): برای ایجاد رزوه خارجی (نری پیچ).

تفاوت گرید ها و انواع پوشش

خیلی عالیه! گریدها (Grades) و پوششها (Coatings) هر دو نقش مهمی در عملکرد و طول عمر ابزارهای برش دارند.

تفاوت گریدها (Grades) در کاربید تنگستن:

وقتی صحبت از گرید کاربید تنگستن میشه، منظورمون ترکیب و اندازه ذرات سازنده اون هست. به طور کلی، کاربید تنگستن از ذرات سخت تنگستن کاربید (WC) و یک فلز بایندر (Binder) که معمولاً کبالت (Co) هست تشکیل شده. نسبت این دو ماده و اندازه ذرات WC تأثیر زیادی روی خواص نهایی کاربید داره.

- درصد کبالت:

- کبالت کمتر: سختی (Hardness) و مقاومت به سایش (Wear Resistance) بیشتر میشه، اما چقرمگی (Toughness - توانایی جذب انرژی و مقاومت در برابر شکست) کم میشه.

- کبالت بیشتر: چقرمگی بیشتر میشه، اما سختی و مقاومت به سایش کم میشه.

- اندازه ذرات تنگستن کاربید:

- ذرات ریزتر (Fine Grain): سختی و مقاومت به سایش در دماهای بالا بیشتر میشه و برای ماشینکاری دقیق (Fine Finishing) مناسبه.

- ذرات درشتتر (Coarse Grain): چقرمگی و مقاومت در برابر ضربه (Impact Resistance) بیشتر میشه و برای ماشینکاری خشن (Roughing) مناسبه.

انواع گریدهای کاربید تنگستن:

تولیدکنندگان مختلف، گریدهای مختلفی با نامهای تجاری خاص تولید میکنند، اما دستهبندی کلی به این صورت است:

- گریدهای ISO: یک سیستم استاندارد بینالمللی برای طبقهبندی گریدهای کاربید بر اساس کاربردشون وجود داره (استاندارد ISO 513). این سیستم از حروف P، M، K، N، S، H استفاده میکنه:

- P (فولاد): برای ماشینکاری فولاد و آلیاژهای فولادی. گریدهای P معمولاً حاوی مقادیر کمی از کاربیدهای دیگر (مانند TiC یا TaC) برای بهبود مقاومت به سایش هستند.

- M (فولاد ضد زنگ): برای فولادهای ضد زنگ و فولادهای آلیاژی. این گریدها تعادلی بین سختی و چقرمگی دارند.

- K (چدن): برای چدن و مواد غیرفلزی. گریدهای K معمولاً حاوی مقادیر بیشتری کبالت هستند تا چقرمگی لازم برای ماشینکاری این مواد را داشته باشند.

- N (فلزات غیرآهنی): برای آلومینیوم، مس و آلیاژهای آنها. این گریدها معمولاً بدون پوشش استفاده میشوند و تیزتر هستند.

- S (سوپرآلیاژها): برای سوپرآلیاژهای مقاوم در برابر حرارت (مانند اینکونل و تیتانیوم).

- H (مواد سخت شده): برای فولادهای سخت شده و چدنهای سخت.

مثال: یک گرید کاربید با نام P20، برای ماشینکاری فولاد مناسبه، سختی بالایی داره اما چقرمگیش نسبتاً کمه. یک گرید K10، برای ماشینکاری چدن مناسبه، چقرمگی بالایی داره اما سختیش کمتره.

انواع پوششها (Coatings):

پوششها لایههای نازکی (معمولاً ۱ تا ۳۰ میکرومتر) از مواد سخت هستند که روی سطح ابزار اعمال میشن تا خواصی مثل سختی، مقاومت به سایش، مقاومت به حرارت و مقاومت به چسبندگی (Adhesion) رو بهبود بدن.

- روشهای اعمال پوشش:

- PVD (Physical Vapor Deposition): یک روش خلاء که در اون ماده پوششدهنده تبخیر میشه و روی سطح ابزار میشینه. PVD معمولاً دمای پایینتری نسبت به CVD داره و پوششهای صافتری ایجاد میکنه.

- CVD (Chemical Vapor Deposition): یک روش شیمیایی که در اون گازهای حاوی عناصر پوششدهنده در دمای بالا تجزیه میشن و روی سطح ابزار واکنش میدن و لایه پوشش رو ایجاد میکنن. CVD معمولاً پوششهای ضخیمتری ایجاد میکنه اما دمای بالا ممکنه روی خواص ابزار تأثیر بذاره.

- انواع پوششهای رایج:

- TiN (Titanium Nitride): اولین و یکی از رایجترین پوششها. زرد رنگه، سختی و مقاومت به سایش رو بهبود میده و برای ماشینکاری عمومی مناسبه.

- TiCN (Titanium Carbonitride): سختی بیشتر و مقاومت به سایش بهتری نسبت به TiN داره. برای ماشینکاری فولادهای سخت و چدن مناسبه.

- TiAlN (Titanium Aluminum Nitride): مقاومت به حرارت بسیار بالایی داره و برای ماشینکاری با سرعت بالا و مواد سخت (مثل فولادهای ضد زنگ) مناسبه.

- AlTiN (Aluminum Titanium Nitride): مقاومت به حرارت حتی بالاتری نسبت به TiAlN داره و برای ماشینکاری خشک (بدون روغن خنککننده) عالیه.

- CrN (Chromium Nitride): مقاومت به چسبندگی بسیار خوبی داره و برای ماشینکاری آلومینیوم و مس مناسبه.

- DLC (Diamond-Like Carbon): سختی بسیار بالا و ضریب اصطکاک پایینی داره و برای ماشینکاری مواد غیرفلزی (مثل پلاستیک) و کاربردهای خاص مناسبه.

- پوششهای چندلایه (Multilayer Coatings): ترکیبی از چند لایه مختلف برای دستیابی به خواص بهتر. به عنوان مثال، یک لایه TiAlN برای مقاومت به حرارت و یک لایه CrN برای مقاومت به چسبندگی.

انتخاب گرید و پوشش مناسب:

انتخاب گرید و پوشش مناسب بستگی به عوامل زیادی داره، از جمله:

- جنس قطعه کار (Workpiece Material): فولاد، چدن، آلومینیوم، سوپرآلیاژ و…

- نوع ماشینکاری (Machining Operation): تراشکاری، فرزکاری، سوراخکاری و…

- شرایط ماشینکاری (Machining Conditions): سرعت برش، فید، عمق برش، استفاده از روغن خنککننده و…

به طور کلی، برای ماشینکاری مواد سختتر و سرعتهای بالاتر، گریدهای سختتر و پوششهای مقاوم به حرارت بیشتر (مثل TiAlN یا AlTiN) مناسبترند. برای ماشینکاری مواد نرمتر و جلوگیری از چسبندگی، گریدهای چقرمهتر و پوششهای مقاوم به چسبندگی (مثل CrN) مناسبترند.

دیدگاه خود را بنویسید