تاریخچه چرخدندهها:

تاریخچه چرخدندهها واقعاً قدمت طولانی دارد و به دوران باستان برمیگردد.سیر تکاملی این قطعههای حیاتی :

- اولین نشانهها: اولین چرخدندهها به حدود 2000 سال قبل از میلاد در مصر و بینالنهرین برمیگردند. این چرخدندهها از جنس چوب بودند و برای انتقال قدرت در آسیابهای آبی و سایر ماشینآلات ساده استفاده میشدند.

- یونان باستان: یونانیان باستان، به ویژه ارشمیدس، نقش مهمی در توسعه چرخدندهها داشتند. آنها از چرخدندهها در ماشینآلات جنگی، ساعتهای آبی، و سایر دستگاهها استفاده میکردند. یکی از مشهورترین نمونهها، “مکانیسم آنتیکیترا” است که یک ماشین حساب نجومی پیچیده بود و از حدود 30 چرخدنده برنزی تشکیل شده بود.

- دوران روم: رومیها از چرخدندهها در آسیابهای آبی، ماشینآلات ساختمانی، و سایر دستگاهها استفاده میکردند. آنها همچنین از چرخدندهها برای ساخت پمپهای آب استفاده میکردند.

- دوران اسلامی: در دوران طلایی اسلام، دانشمندان مسلمان نقش مهمی در توسعه و بهبود چرخدندهها داشتند. آنها از چرخدندهها در ساعتهای مکانیکی، آسیابهای بادی، و سایر دستگاهها استفاده میکردند.

- قرون وسطی: در قرون وسطی، چرخدندهها در اروپا به طور گستردهای در آسیابهای آبی، آسیابهای بادی، ساعتهای برج، و سایر ماشینآلات استفاده میشدند.

- رنسانس: در دوره رنسانس، با پیشرفت علم و فناوری، طراحی و ساخت چرخدندهها نیز بهبود یافت. لئوناردو داوینچی طرحهای متعددی برای ماشینآلاتی با استفاده از چرخدندهها ارائه کرد.

- انقلاب صنعتی: انقلاب صنعتی نقطه عطفی در تاریخ چرخدندهها بود. با اختراع ماشین بخار و سایر ماشینآلات جدید، نیاز به چرخدندههای قویتر و دقیقتر افزایش یافت. در این دوره، چرخدندههای فلزی جایگزین چرخدندههای چوبی شدند و روشهای جدیدی برای ساخت چرخدندهها توسعه یافت.

- دوران مدرن: در دوران مدرن، با پیشرفت علم مواد و فناوری ساخت، چرخدندهها به قطعات بسیار پیچیده و دقیقی تبدیل شدهاند. امروزه، چرخدندهها در طیف گستردهای از کاربردها، از خودروها و هواپیماها گرفته تا رباتها و تجهیزات پزشکی، استفاده میشوند.

همانطور که میبینید، چرخدندهها تاریخچهای بسیار طولانی و پربار دارند. از آسیابهای آبی ساده تا ماشینآلات پیچیده امروزی، چرخدندهها نقش مهمی در پیشرفت تمدن بشری ایفا کردهاند.

چرخدنده: اصول مکانیک و انواع آن

مقدمه

چرخدنده یکی از بنیادیترین و پرکاربردترین اجزای مکانیکی است که نقش حیاتی در انتقال قدرت و حرکت دورانی در انواع ماشینآلات ایفا میکند. این اجزای دندانهدار، با درگیر شدن با یکدیگر، امکان تغییر سرعت، گشتاور و جهت حرکت را فراهم میآورند. درک اصول مکانیکی و انواع چرخدندهها برای هر مهندس مکانیک و علاقهمند به فناوری ضروری است. چرخدندهها در قلب بسیاری از دستگاههای پیچیده از ساعتهای مچی ظریف گرفته تا توربینهای عظیم صنعتی و سیستمهای انتقال قدرت در خودروها قرار دارند و بدون آنها، دنیای مدرن صنعتی و فناوری قابل تصور نیست. این ابزارها به ما امکان میدهند تا نیروی ورودی را به شکلی بهینه برای انجام کار مورد نظر تبدیل کنیم.

اصول مکانیکی کار چرخدندهها

اساس کار چرخدندهها بر پایه انتقال حرکت از طریق دندانههای درگیر استوار است. هنگامی که دو چرخدنده با هم میچرخند، دندانههای یکی در شیارهای دیگری قرار گرفته و باعث چرخش آن میشود. این فرآیند انتقال قدرت، تحت تأثیر عوامل مختلفی قرار دارد که مهمترین آنها عبارتند از:

- نسبت دنده (Gear Ratio): نسبت دنده، پارامتر کلیدی در سیستمهای چرخدنده است که تعیین میکند چگونه سرعت و گشتاور بین شفتهای ورودی و خروجی تغییر میکند. این نسبت مستقیماً به تعداد دندانههای دو چرخدنده درگیر بستگی دارد.

- محاسبه نسبت دنده: نسبت دنده با تقسیم تعداد دندانههای چرخدنده متحرک (رانده شده) بر تعداد دندانههای چرخدنده محرک (راننده) به دست میآید. [ \text{نسبت دنده} = \frac{\text{تعداد دندانههای چرخدنده رانده شده}}{\text{تعداد دندانههای چرخدنده راننده}} ]

- تأثیر بر سرعت و گشتاور:

- اگر نسبت دنده بزرگتر از ۱ باشد (چرخدنده راننده کوچکتر از رانده شده باشد)، سرعت خروجی کاهش یافته و گشتاور افزایش مییابد. این حالت "کاهنده سرعت" (Speed Reducer) نامیده میشود.

- اگر نسبت دنده کوچکتر از ۱ باشد (چرخدنده راننده بزرگتر از رانده شده باشد)، سرعت خروجی افزایش یافته و گشتاور کاهش مییابد. این حالت "افزاینده سرعت" (Speed Increaser) نامیده میشود.

- اگر نسبت دنده برابر با ۱ باشد، سرعت و گشتاور تغییر نمیکند و فقط جهت حرکت میتواند تغییر کند (مانند استفاده از دو چرخدنده ساده با تعداد دندانههای مساوی).

- گشتاور (Torque): گشتاور، نیروی دورانی است که باعث چرخش میشود و حاصلضرب نیرو در فاصله عمود بر خط اثر نیرو است (معمولاً در اطراف محور چرخش). چرخدندهها میتوانند گشتاور را به نسبت دنده تغییر دهند. هنگامی که سرعت کاهش مییابد، گشتاور افزایش مییابد (با فرض بازده ایدهآل)، زیرا توان (Power) در سیستمهای ایدهآل ثابت میماند (توان = گشتاور × سرعت زاویهای). به عبارت دیگر، اگر سرعت دورانی ۱/۲ شود، گشتاور تقریباً ۲ برابر میشود.

- سرعت دورانی (Rotational Speed): سرعت چرخش یک جسم حول یک محور است که معمولاً با واحد دور بر دقیقه (RPM) اندازهگیری میشود. نسبت دنده مستقیماً سرعت دورانی را تعیین میکند:

[ \text{سرعت دورانی چرخدنده رانده شده} = \text{سرعت دورانی چرخدنده راننده} \times \frac{\text{تعداد دندانههای چرخدنده راننده}}{\text{تعداد دندانههای چرخدنده رانده شده}} ] این رابطه نشان میدهد که با افزایش تعداد دندانههای چرخدنده رانده شده نسبت به راننده، سرعت چرخش چرخدنده رانده شده کاهش مییابد. - بازده (Efficiency): هیچ سیستم مکانیکی، از جمله سیستمهای چرخدنده، ایدهآل نیست و مقداری از انرژی به دلیل اصطکاک بین سطوح درگیر، تلف میشود. این تلفات معمولاً به صورت گرما ظاهر میشوند. بازده یک سیستم چرخدنده به عواملی چون نوع چرخدنده، دقت ساخت دندانهها، نوع و کیفیت روانکاری، سرعت بارگذاری و فشار اعمال شده بستگی دارد. بازده چرخدندههای ساده و با کیفیت بالا میتواند به بیش از ۹۸٪ برسد، در حالی که چرخدندههای حلزونی به دلیل اصطکاک بالا ممکن است بازدهی بین ۵۰٪ تا ۹۰٪ داشته باشند. تلفات انرژی باعث میشود که توان خروجی همیشه کمتر از توان ورودی باشد.

اجزای اصلی چرخدنده

یک چرخدنده استاندارد از اجزای زیر تشکیل شده است که هر یک نقش مهمی در عملکرد صحیح آن ایفا میکنند:

- دندانه (Tooth): برجستگیهای منظمی هستند که در محیط خارجی یا داخلی چرخدنده قرار گرفتهاند و وظیفه درگیر شدن با دندانههای چرخدنده دیگر و انتقال قدرت را بر عهده دارند. شکل دقیق دندانه، که به عنوان "پروفیل دندانه" شناخته میشود، برای اطمینان از غلتش و لغزش کمینه و انتقال حرکت یکنواخت حیاتی است. دو پروفیل رایج عبارتند از:

- اینولوت (Involute): رایجترین پروفیل دندانه که امکان تغییر فاصله محوری بین دو چرخدنده را بدون تأثیر بر نسبت دنده فراهم میکند.

- سایکلویید (Cycloid): پروفیلی که انتقال قدرت نرمتری را فراهم میکند اما نسبت به تغییرات فاصله محوری حساستر است.

- گام (Pitch): در زمینه چرخدندهها، گام معمولاً به دو مفهوم اشاره دارد:

- گام دایرهای (Circular Pitch): فاصله خطی بین نقطه مشابه دو دندانه متوالی که بر روی دایره گام اندازهگیری میشود.

- گام مدولار (Module Pitch): در سیستم متریک، گام با مدول تعریف میشود که نصف قطر گام است (مدول = قطر گام / تعداد دندانهها). مدول کوچکتر به معنای دندانههای کوچکتر و تعداد دندانههای بیشتر در یک قطر مشخص است.

- دایره گام (Pitch Circle): یک دایره فرضی است که دو چرخدنده در حال درگیر شدن، بر روی آن به نظر میرسد که به آرامی غلت میزنند. این دایره برای محاسبات مربوط به نسبت دنده، اندازه دندانهها و فاصله محوری استفاده میشود. محل دایره گام تعیینکننده نقاط تماس دندانهها و انتقال قدرت است.

- قطر گام (Pitch Diameter): قطر دایره گام است. این قطر یکی از پارامترهای اصلی در تعیین اندازه چرخدنده است.

- فیس (Face Width): عرض چرخدنده، یعنی ضخامت آن در امتداد محور چرخش. فیس پهنتر به معنای سطح تماس بزرگتر با دندانههای چرخدنده مقابل و در نتیجه ظرفیت تحمل بار بیشتر است.

- مغزی (Bore/Hub): سوراخ مرکزی در چرخدنده است که برای نصب آن بر روی شفت یا محور استفاده میشود. مغزی میتواند به صورت سوراخ ساده، سوراخ خارخورده (برای انتقال گشتاور ایمنتر) یا مخروطی باشد. هاب (Hub) قسمتی از چرخدنده است که معمولاً در مرکز آن قرار دارد و مغزی را در بر میگیرد و برای اتصال چرخدنده به شفت از طریق پیچ یا اتصالات دیگر استفاده میشود.

- ریشه دندانه (Root Diameter): کوچکترین قطر چرخدنده است که در انتهای پایینی دندانهها قرار دارد.

- سر دندانه (Addendum/Outside Diameter): بزرگترین قطر چرخدنده است که در بالای دندانهها قرار دارد.

انواع چرخدندهها

چرخدندهها بر اساس نحوه قرارگیری محورها و شکل دندانهها به انواع مختلفی تقسیم میشوند که هر کدام برای کاربردهای خاصی بهینهسازی شدهاند:

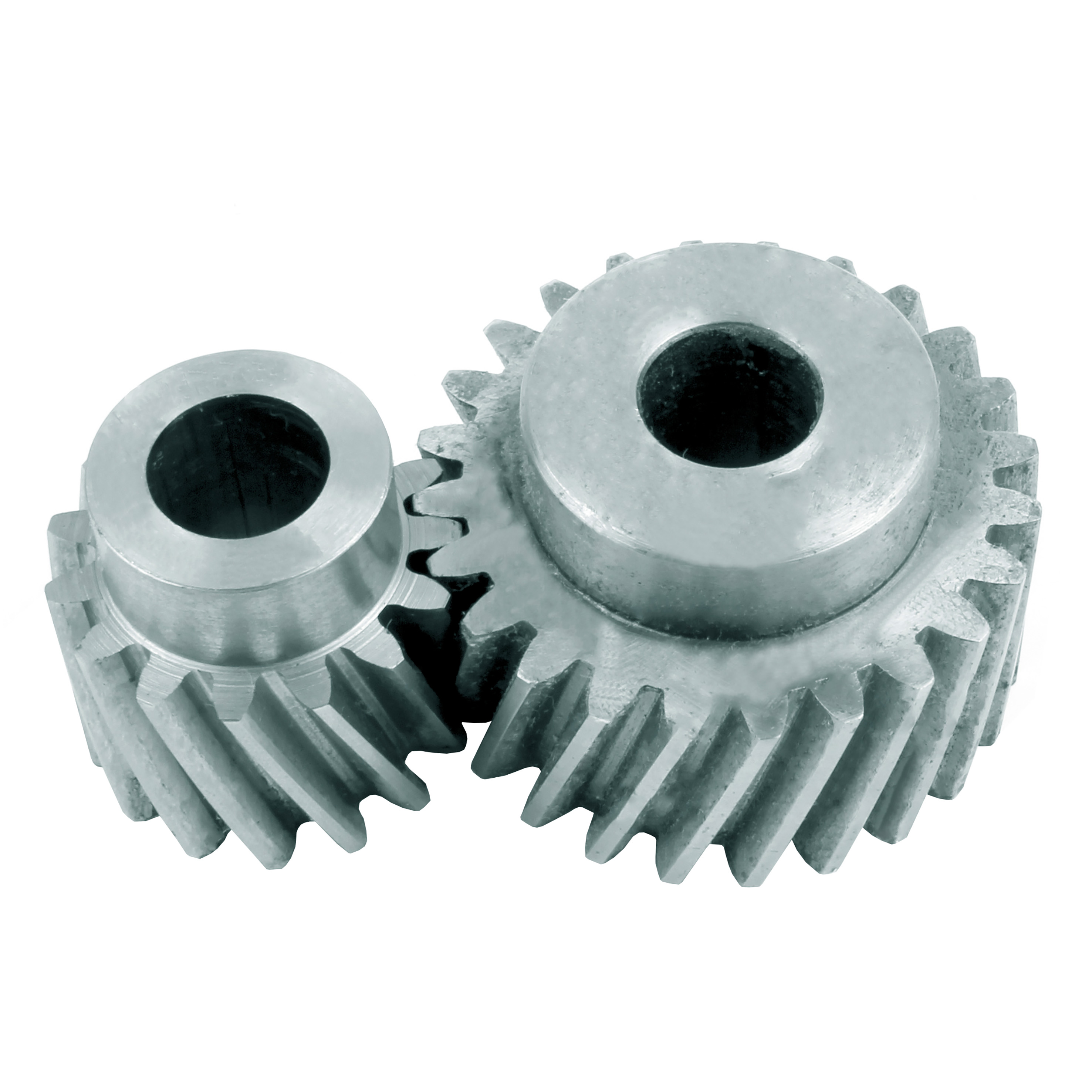

۱. چرخدندههای ساده (Spur Gears)

- شکل دندانه: دندانهها کاملاً مستقیم و موازی با محور چرخش هستند. این سادهترین طراحی در بین چرخدندههاست.

- کاربرد: عمدتاً برای انتقال حرکت دورانی بین دو محور که موازی هستند. در گیربکسها، موتورهای الکتریکی، پمپها و بسیاری از ماشینآلات عمومی مورد استفاده قرار میگیرند.

- مزایا:

- ساخت آسان و ارزان: به دلیل طراحی ساده، تولید آنها با استفاده از روشهای استاندارد مانند تراشکاری و فرزکاری نسبتاً ساده و کم هزینه است.

- بازده بالا: در شرایط ایدهآل، بازده بسیار بالایی دارند.

- عدم تولید نیروی محوری: برخلاف چرخدندههای هلیکال، نیروی محوری قابل توجهی تولید نمیکنند و لذا نیاز به یاتاقانهای سادهتر دارند.

- معایب:

- تولید صدا و لرزش: تماس ناگهانی و کامل دندانهها با یکدیگر در ابتدای و انتهای درگیری، میتواند باعث تولید صدا و لرزش، به خصوص در سرعتهای بالا، شود.

- ظرفیت تحمل بار کمتر: در مقایسه با چرخدندههای هلیکال با ابعاد مشابه، ظرفیت تحمل بار کمتری دارند زیرا سطح تماس بین دندانهها در هر لحظه کمتر است.

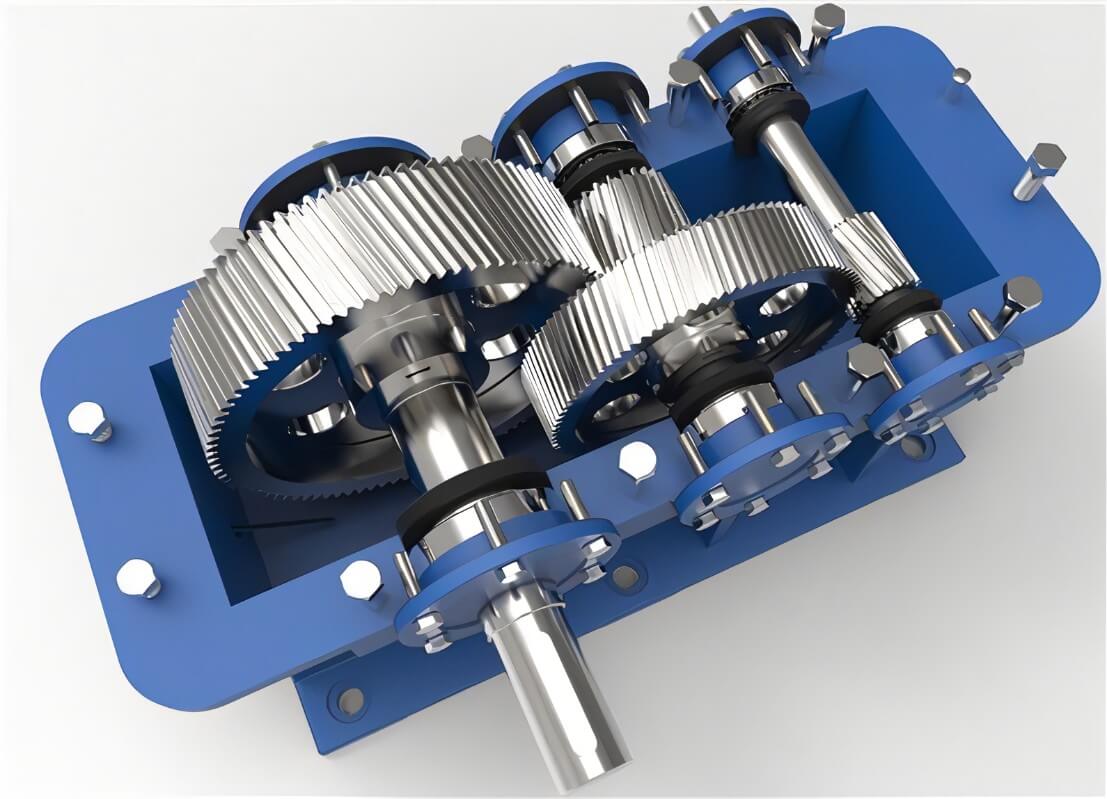

۲. چرخدندههای هلیکال (Helical Gears)

- شکل دندانه: دندانهها به جای مستقیم بودن، به صورت مورب نسبت به محور چرخش قرار گرفتهاند و شکلی شبیه مارپیچ یا مارپیچ مضاعف دارند.

- کاربرد: برای انتقال حرکت بین دو محور موازی (با دو چرخدنده هلیکال هم جهت مارپیچ) یا بین دو محور که در صفحه قرار دارند و با هم زاویه دارند (با استفاده از چرخدندههای هلیکال متقاطع یا چرخدندههای مخروطی هلیکال). در صنایع سنگین، خودروسازی (گیربکسها) و ماشینآلات با سرعت بالا استفاده میشوند.

- مزایا:

- عملکرد نرم و کم صدا: به دلیل تماس تدریجی و پیوسته دندانهها (شروع تماس از یک طرف دندانه و پایان یافتن از طرف دیگر)، صدا و لرزش بسیار کمتری نسبت به چرخدندههای ساده تولید میکنند.

- ظرفیت تحمل بار بالاتر: سطح تماس بزرگتر بین دندانهها منجر به توزیع تنش بهتر و افزایش قابل توجه ظرفیت تحمل بار میشود.

- امکان استفاده برای نسبتهای دنده بزرگ: میتوان با استفاده از چرخدندههای هلیکال، نسبتهای دنده بزرگتری را نسبت به چرخدندههای ساده در یک مرحله حاصل کرد.

- معایب:

- تولید نیروی محوری (Axial Thrust): زاویه دندانهها باعث میشود که علاوه بر نیروی شعاعی، نیروی محوری نیز به محورها وارد شود. این نیرو باید توسط یاتاقانهای مناسب (مانند یاتاقانهای کروی یا مخروطی) تحمل شود که میتواند هزینه و پیچیدگی سیستم را افزایش دهد.

- ساخت پیچیدهتر و گرانتر: نیاز به ماشینکاری دقیقتر برای ایجاد شیارهای مارپیچی، فرآیند تولید را پیچیدهتر و گرانتر میکند.

۳. چرخدندههای مخروطی (Bevel Gears)

- شکل دندانه: دندانهها به گونهای طراحی شدهاند که بر روی سطح مخروطی قرار گیرند. این نوع چرخدنده برای انتقال حرکت بین دو محور که در یک صفحه قرار دارند و با هم زاویه دارند (معمولاً ۹۰ درجه) استفاده میشود.

- کاربرد: رایجترین کاربرد آنها در دیفرانسیل خودروها برای انتقال قدرت از محور گاردان به چرخها است، اما در تجهیزات صنعتی، رباتیک و هر جایی که نیاز به تغییر جهت حرکت با زاویه مشخص وجود داشته باشد، استفاده میشوند.

- انواع رایج:

- مخروطی مستقیم (Straight Bevel Gears): دندانهها مستقیماً موازی با خط مولد مخروط در نقطه تماس قرار دارند. نصب و تولید آنها سادهتر است اما صدای بیشتری در سرعتهای بالا تولید میکنند.

- مخروطی مایل (Spiral Bevel Gears): دندانهها به صورت منحنی و با زاویه نسبت به خط مولد قرار گرفتهاند (شبیه چرخدندههای هلیکال در سطح مخروط). این طراحی منجر به تماس نرمتر، صدای کمتر و ظرفیت تحمل بار بیشتر میشود، اما ساخت آنها پیچیدهتر است.

- پیتمن (Mitre Gears): نوع خاصی از چرخدندههای مخروطی که در آن دو چرخدنده با زاویه ۹۰ درجه و تعداد دندانههای مساوی به هم درگیر میشوند. کاربرد اصلی آنها تغییر جهت ۱۸۰ درجه است.

- مزایا:

- امکان تغییر جهت حرکت: قابلیت بسیار خوبی برای تغییر جهت حرکت دورانی با زاویههای مختلف (معمولاً ۹۰ درجه) ارائه میدهند.

- کارایی بالا: در صورت نصب صحیح، کارایی بالایی دارند.

- معایب:

- نیاز به دقت بالا: نصب و تنظیم دقیق آنها برای اطمینان از تماس صحیح دندانهها و جلوگیری از سایش زودهنگام حیاتی است.

- تولید نیروی شعاعی و محوری: مشابه چرخدندههای هلیکال، نیروهای شعاعی و محوری را به محورها وارد میکنند که نیاز به یاتاقانبندی مناسب دارد.

۴. چرخدندههای حلزونی (Worm Gears)

- شکل: شامل دو جزء اصلی است: یک پیچ مارپیچ (Worm) که معمولاً شبیه یک پیچ استاندارد است و یک چرخدنده حلزونی (Worm Wheel) که شکلی شبیه چرخدندههای ساده یا هلیکال دارد اما دندانههای آن به گونهای طراحی شدهاند که کاملاً در پیچ حلزونی غرق شوند.

- کاربرد: برای انتقال حرکت بین دو محور که با هم زاویه ۹۰ درجه دارند، و به خصوص زمانی که نیاز به نسبت کاهش سرعت بسیار بالا در یک مرحله وجود دارد. اغلب در بالابرهای خانگی، آسانسورها، سیستمهای کنترل موقعیت و تجهیزات صنعتی که نیاز به گشتاور بالا و سرعت پایین دارند، استفاده میشوند.

- مزایا:

- نسبت کاهش سرعت بسیار بالا: میتوانند نسبتهای کاهش سرعت از ۱۰:۱ تا ۱۰۰:۱ یا حتی بیشتر را در یک مرحله فراهم کنند.

- خود قفل شوندگی (Self-locking): در بسیاری از پیکربندیها، به دلیل زاویه مارپیچ و اصطکاک بالا، چرخدنده حلزونی نمیتواند پیچ حلزونی را بچرخاند. این ویژگی برای کاربردهایی که نیاز به حفظ موقعیت در غیاب نیروی محرکه دارند (مانند بالابرهای بار) بسیار مفید است.

- عملکرد نسبتاً نرم و بیصدا: به دلیل تماس لغزشی و غرق شدن دندانهها، معمولاً عملکردی نرم و بیصدا دارند.

- معایب:

- بازده پایینتر: اصطکاک بالا بین دندانهها و تماس لغزشی، بازده سیستم را به طور قابل توجهی کاهش میدهد. بازده معمولاً بین ۵۰٪ تا ۹۰٪ است و با افزایش نسبت دنده کاهش مییابد.

- تولید گرمای زیاد: به دلیل تلفات انرژی بالا، گرمای قابل توجهی تولید میشود که ممکن است نیاز به سیستمهای خنککننده داشته باشد.

- سایش بالا: سایش دندانهها میتواند یک مشکل باشد، به خصوص در صورت روانکاری ناکافی یا بارگذاری زیاد.

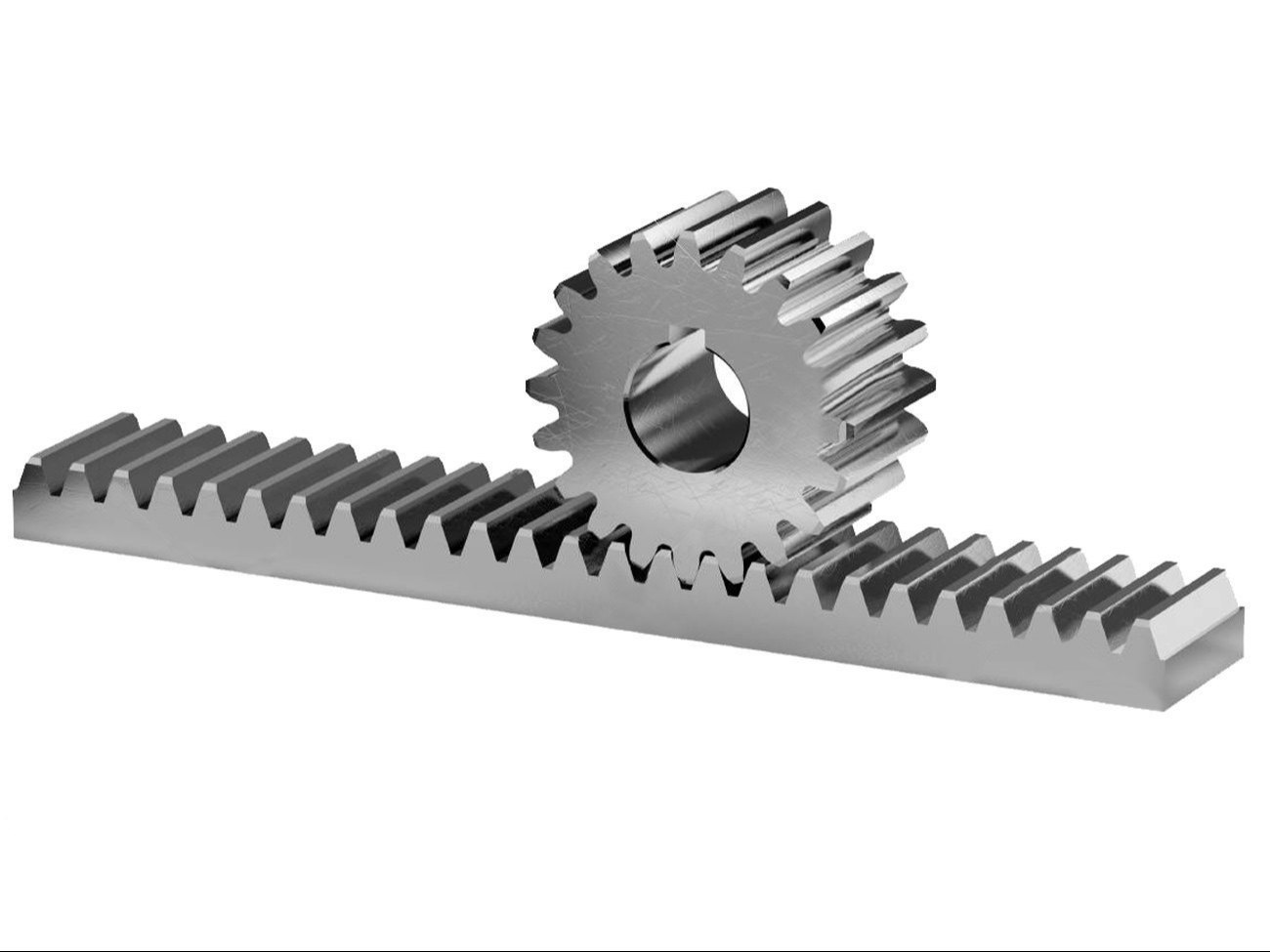

۵. دنده شانه ای (Rack and Pinion)

- شکل: این مکانیزم از یک چرخدنده مدور (پینیون) که با یک میله دندانهدار خطی (رک) درگیر میشود، تشکیل شده است.

- کاربرد: برای تبدیل حرکت دورانی یک چرخدنده به حرکت خطی مستقیم و بالعکس. در سیستمهای فرمان خودرو، ماشینآلات CNC، دربهای اتوماتیک، میزهای خطی و ابزارآلات دقیق به کار میرود.

- مزایا:

- تبدیل حرکت ساده و کارآمد: راهی مستقیم و مؤثر برای تبدیل حرکت دورانی به خطی.

- دقت بالا: در صورت ساخت و نصب دقیق، میتوانند دقت بالایی در موقعیتیابی ارائه دهند.

- معایب:

- محدودیت در دامنه حرکت: دامنه حرکت خطی توسط طول رک محدود میشود.

- نیاز به دقت در همراستایی: برای عملکرد صحیح، همراستایی دقیق بین پینیون و رک ضروری است.

- تولید نیروی جانبی: نیروهای جانبی ممکن است نیاز به هدایت و پشتیبانی داشته باشند.

کاربرد چرخدندهها

چرخدندهها در طیف وسیعی از کاربردها یافت میشوند، که نشاندهنده اهمیت و گستردگی استفاده از آنها در دنیای مدرن است:

- خودروسازی:

- گیربکسها: برای تغییر سرعت و گشتاور موتور، انواع چرخدندههای ساده، هلیکال و مخروطی استفاده میشوند.

- دیفرانسیلها: چرخدندههای مخروطی (مخصوصاً مخروطی مایل) برای توزیع قدرت بین چرخهای عقب و تغییر جهت حرکت.

- فرمان: مکانیزم دنده شانه ای برای تبدیل چرخش فرمان به حرکت مفصل چرخ.

- موتورهای الکتریکی و استارترها: چرخدندهها برای افزایش گشتاور اولیه.

- ماشینآلات صنعتی:

- کارخانجات تولیدی: در خطوط تولید، ماشینهای ابزار، دستگاههای پرس، و تسمهنقاله ها برای انتقال و کنترل حرکت.

- رباتیک: برای انتقال حرکت دقیق و کنترل شده به مفاصل رباتها.

- پمپها و کمپرسورها: برای انتقال نیرو به اجزای مکانیکی این دستگاهها.

- صنایع فولاد و سیمان: در چرخدندههای بسیار بزرگ و قدرتمند برای کوره دوار و نورد.

- لوازم خانگی:

- مخلوطکنها و غذاسازها: برای انتقال نیروی موتور به تیغهها یا همزنها.

- دریلهای برقی: چرخدندهها سرعت و گشتاور را برای مته تنظیم میکنند.

- ماشین لباسشویی و خشککن: برای چرخش درام و بازوهای همزن.

- جاروبرقیها: در برخی مدلها برای انتقال قدرت به برسهای چرخان.

- ابزار دقیق:

- ساعتها و زمانسنجها: چرخدندههای بسیار کوچک و دقیق برای مکانیزم حرکت ساعت.

- تجهیزات علمی و اندازهگیری: میکروسکوپها، تلسکوپها، و دستگاههای اندازهگیری برای حرکت دقیق و کنترل شده اجزا.

- تجهیزات عکاسی: مکانیزمهای فوکوس و زوم.

- هوانوردی و فضانوردی:

- سیستمهای کنترلی هواپیما: برای حرکت سطوح کنترلی مانند بالچه و سکان.

- موتورهای هواپیما: در برخی سیستمهای جانبی موتور برای انتقال قدرت.

- فضاپیماها و ماهوارهها: مکانیزمهای تلسکوپی، پنلهای خورشیدی و سیستمهای هدایت.

نتیجهگیری

چرخدندهها ستون فقرات بسیاری از سیستمهای مکانیکی هستند و درک اصول کار، اجزای تشکیلدهنده و انواع مختلف آنها به ما کمک میکند تا از این ابزارهای قدرتمند به بهترین نحو در طراحی و ساخت ماشینآلات استفاده کنیم. انتخاب نوع مناسب چرخدنده بستگی به نیازهای خاص کاربرد از نظر نسبت سرعت و گشتاور مورد نیاز، میزان دقت لازم، میزان تولید صدا و لرزش قابل تحمل، عمر مفید مورد انتظار، شرایط محیطی عملیاتی (دما، رطوبت، بار)، و هزینه دارد. با پیشرفت فناوری، طراحی و ساخت چرخدندهها نیز به سمت دقت بالاتر، مواد جدیدتر و کارایی بهینه پیش میرود تا بتوانند پاسخگوی نیازهای روزافزون صنایع مختلف باشند. مهندسان مکانیک باید با در نظر گرفتن تمامی این عوامل، بهترین راه حل چرخدندهای را برای کاربرد خود انتخاب کنند تا سیستمی کارآمد، قابل اعتماد و مقرون به صرفه را طراحی نمایند.

طراحی و ساخت چرخدندهها

مقدمه

چرخدندهها اجزای حیاتی در سیستمهای انتقال قدرت مکانیکی هستند که وظیفه انتقال گشتاور و تغییر سرعت چرخش بین شفتهای موازی، متقاطع یا غیرموازی را بر عهده دارند. اصول عملکرد آنها بر پایه درگیری دندانهها و انتقال نیرو از یک چرخدنده به دیگری استوار است. طراحی و ساخت دقیق چرخدندهها برای اطمینان از عملکرد بهینه، راندمان بالا، طول عمر مفید و کاهش صدا و ارتعاش در ماشینآلات ضروری است. این مقاله به طور جامع به بررسی فرآیند طراحی و ساخت چرخدندهها، عوامل کلیدی در انتخاب مواد مناسب، روشهای متنوع تولید، تکنیکهای پیشرفته عملیات حرارتی و استراتژیهای موثر کنترل کیفیت میپردازد تا درک عمیقی از این حوزه تخصصی مهندسی مکانیک ارائه دهد.

فرآیند طراحی چرخدندهها

طراحی چرخدندهها یک فرآیند چندمرحلهای است که نیازمند تحلیل دقیق نیازمندیها و انتخاب پارامترهای مناسب است.

1. تعیین نیازمندیها

قبل از هرگونه اقدام طراحی، لازم است تمامی پارامترهای عملکردی و محیطی مورد نیاز برای چرخدنده مشخص شوند. این مرحله پایه و اساس طراحی موفق را تشکیل میدهد.

- نسبت دنده مورد نیاز (Gear Ratio): این نسبت، حاصل تقسیم تعداد دندانههای چرخدنده محرک بر تعداد دندانههای چرخدنده متحرک است و تعیینکننده نسبت تغییر سرعت و گشتاور بین دو شفت است. نسبت دنده بالا به معنای کاهش سرعت و افزایش گشتاور و نسبت دنده پایین به معنای افزایش سرعت و کاهش گشتاور است.

- گشتاور و توان انتقالی (Torque and Power Transmission): این پارامترها تعیینکننده ابعاد و مقاومت لازم برای دندانهها و بدنه چرخدنده هستند. محاسبه حداکثر گشتاور و توان مورد نیاز در طول عمر مفید دستگاه بسیار حیاتی است.

- سرعت چرخش (Rotational Speed): سرعت چرخش شفتها بر دینامیک سیستم، میزان صدا، ارتعاش و همچنین نیروهای وارده به دندانهها تاثیرگذار است. سرعتهای بالا نیازمند طراحی دقیقتر و تحملهای کمتر هستند.

- شرایط محیطی (Environmental Conditions):

- دما: دماهای بالا یا پایین میتوانند بر خواص مواد و روانکاری تاثیر بگذارند.

- رطوبت: رطوبت بالا میتواند منجر به خوردگی شود.

- وجود مواد خورنده: مواد شیمیایی یا ذرات جامد معلق در محیط میتوانند باعث سایش یا خوردگی شوند.

- وجود گرد و غبار و ذرات: ذرات جامد میتوانند باعث سایش شدید دندانهها شوند.

- محدودیتهای فضا و وزن (Space and Weight Constraints): در بسیاری از کاربردها، مانند صنایع هوافضا یا خودروسازی، محدودیتهای فضایی و وزنی نقش مهمی در انتخاب نوع و ابعاد چرخدنده ایفا میکنند.

2. انتخاب نوع چرخدنده

بر اساس نیازمندیهای تعیین شده، نوع چرخدنده مناسب انتخاب میشود. هر نوع چرخدنده دارای ویژگیها و کاربردهای خاص خود است:

- چرخدندههای ساده (Spur Gears):

- ساختار: دندانهها موازی محور چرخش هستند.

- کاربرد: رایجترین نوع چرخدنده، برای انتقال قدرت بین شفتهای موازی.

- مزایا: طراحی ساده، تولید آسان، هزینه نسبتاً پایین.

- معایب: تولید صدا و ارتعاش در سرعتهای بالا به دلیل درگیری ناگهانی تمام عرض دنده.

- چرخدندههای هلیکال (Helical Gears):

- ساختار: دندانهها با زاویهای نسبت به محور چرخش قرار دارند (مارپیچ).

- کاربرد: انتقال قدرت بین شفتهای موازی، قابل استفاده در سرعتهای بالاتر نسبت به چرخدندههای ساده.

- مزایا: درگیری تدریجی دندانهها باعث کاهش صدا، ارتعاش و افزایش ظرفیت بار میشود.

- معایب: ایجاد نیروی محوری که نیاز به یاتاقانهای مناسب برای تحمل آن دارد. تولید پیچیدهتر از چرخدندههای ساده.

- چرخدندههای مخروطی (Bevel Gears):

- ساختار: دندانهها بر روی سطوح مخروطی قرار دارند.

- کاربرد: انتقال قدرت بین شفتهای متقاطع (معمولاً با زاویه 90 درجه).

- مزایا: امکان تغییر جهت محور انتقال قدرت.

- معایب: تولید پیچیدهتر، نیاز به تنظیم دقیق نصب. انواع مختلفی دارند مانند مستقیم (Straight Bevel)، مارپیچ (Spiral Bevel) و اریب (Mitre Gears).

- چرخدندههای حلزونی (Worm Gears):

- ساختار: شامل یک پیچ حلزونی (Worm) و یک چرخدنده حلزونی (Worm Wheel).

- کاربرد: انتقال قدرت بین شفتهای ناموازی و در حال چرخش با سرعتهای بسیار متفاوت، معمولاً برای نسبت دنده بالا (مثلاً 10:1 تا 100:1).

- مزایا: نسبت دنده بالا در یک مرحله، قابلیت خودقفلشوندگی (Self-locking) در برخی از طراحیها.

- معایب: راندمان پایینتر به دلیل اصطکاک زیاد، تولید گرما.

3. محاسبه ابعاد و پارامترهای چرخدنده

پس از انتخاب نوع چرخدنده، پارامترهای هندسی آن بر اساس استانداردها و محاسبات لازم تعیین میشوند.

- تعداد دندانهها (Number of Teeth - Z): تعیینکننده نسبت دنده و اندازه چرخدنده است. انتخاب تعداد دندانهها باید با توجه به حداقل تعداد دندانهها برای جلوگیری از آندارکات (Undercutting) و ایجاد پروفیل دندانه مطلوب صورت گیرد.

- مدول (Module - m): پارامتری کلیدی در سیستم متریک که نشاندهنده اندازه دندانهها است. مدول برابر با نسبت قطر گام به تعداد دندانهها تعریف میشود ($m = d/Z$). انتخاب مدول مناسب، اندازه کلی چرخدنده را تعیین میکند. مدولهای استاندارد در جداول مشخصی موجود است.

- گام دایرهای (Circular Pitch - p): فاصله بین مراکز دو دندانه متوالی بر روی دایره گام. در سیستم متریک، گام دایرهای برابر است با $\pi \times m$.

- قطر گام (Pitch Diameter - d): قطر دایرهای که در آن دو چرخدنده درگیر میشوند و سرعت خطی یکسان دارند. $d = m \times Z$.

- زاویه فشار (Pressure Angle - $\alpha$): زاویهای که خط عمل نیرو بین دندانهها با خط مماس بر دایره گام تشکیل میدهد. زوایای رایج 14.5 درجه و 20 درجه هستند. زاویه فشار بزرگتر منجر به دندانههای قویتر و اصطکاک کمتر میشود، اما ممکن است نسبت دنده کمتری را ارائه دهد.

- ارتفاع دنده (Addendum and Dedendum):

- ارتفاع افزوده (Addendum - ha): فاصله شعاعی از دایره گام تا سر دنده. معمولاً $h_a = m$.

- ارتفاع کاسته (Dedendum - hf): فاصله شعاعی از دایره گام تا ته دنده. معمولاً $h_f = 1.25m$.

- ارتفاع کامل دنده (Full Tooth Depth): $h_t = h_a + h_f = 2.25m$.

- پهنای دنده (Face Width - b): طول دنده در راستای محور چرخش. پهنای دنده بر ظرفیت انتقال قدرت و استحکام چرخدنده تاثیر میگذارد. در چرخدندههای هلیکال، زاویه مارپیچ نیز باید تعیین شود.

4. تحلیل تنش و عمر خستگی

یکی از جنبههای حیاتی طراحی چرخدنده، اطمینان از مقاومت دندانهها در برابر شکست و سایش است.

- تنشهای خمشی (Bending Stress): دندانههای چرخدنده تحت بارگذاری خمشی قرار میگیرند و ممکن است در ناحیه ریشه دندانه دچار شکست شوند. محاسبات تنش خمشی بر اساس فرمولهای فاکتور هندسی دنده (Lewis Factor یا AGMA Factor) انجام میشود. هدف، اطمینان از اینکه تنش خمشی از حد تسلیم ماده کمتر است، میباشد.

- تنشهای تماسی (Contact Stress - Hertzian Stress): سطوح در حال تماس دندانهها تحت تنش فشاری بسیار بالا قرار میگیرند که میتواند منجر به سایش، حفرهدار شدن (Pitting) و شکست سطح شود. این تنشها با استفاده از نظریه تماس هرسی محاسبه میشوند و بستگی به مدول الاستیسیته مواد، شعاع انحنای دندانهها و بار اعمالی دارد.

- عمر خستگی (Fatigue Life): چرخدندهها در طول عمر خود تحت سیکلهای متعدد بارگذاری قرار میگیرند. بررسی عمر خستگی دندهها بر اساس معیارهای معتبر مانند استانداردهای AGMA (American Gear Manufacturers Association) یا ISO انجام میشود. این استانداردها امکان محاسبه ضریب اطمینان برای شکست خمشی و سطحی را فراهم میکنند.

5. انتخاب مواد

انتخاب ماده مناسب برای ساخت چرخدنده به عوامل متعددی بستگی دارد و تاثیر مستقیمی بر عملکرد، طول عمر و هزینه دارد.

- فولادهای آلیاژی (Alloy Steels): مانند فولادهای کربن-کروم، کروم-مولیبدن، نیکل-کروم. این مواد به دلیل استحکام بالا، سختیپذیری خوب، مقاومت به سایش و چقرمگی مناسب، برای کاربردهای سنگین و صنعتی بسیار متداول هستند. عملیات حرارتی مانند کربندهی و نیتریده کردن برای افزایش سختی سطحی و مقاومت به سایش در این فولادها به کار میرود.

- چدنها (Cast Irons): مانند چدن سفید یا چدن نشکن (Ductile Iron). چدنها هزینه کمتری نسبت به فولادها دارند و برای کاربردهای با بار متوسط و سرعتهای پایین مناسب هستند. چدن سفید استحکام و مقاومت به سایش خوبی دارد، اما چقرمگی آن پایین است. چدن نشکن چقرمگی بهتری دارد.

- آلیاژهای آلومینیوم (Aluminum Alloys): برای کاربردهای سبک وزن و سرعتهای پایین مناسب هستند. مقاومت به سایش آنها معمولاً کمتر از فولادها است و اغلب با عملیات سطحی یا استفاده از پوششهای مقاوم تقویت میشوند.

- پلاستیکهای صنعتی (Industrial Plastics): مانند نایلون، استال (POM)، پلیکربنات. این مواد برای کاربردهای سبک، کمصدا و بدون نیاز به روانکاری سنگین استفاده میشوند. مزایایی چون وزن کم، مقاومت به خوردگی و قیمت مناسب دارند، اما استحکام و مقاومت به سایش آنها محدود است.

معیارهای انتخاب مواد:

- استحکام (Strength): مقاومت در برابر شکست خمشی و برشی.

- سختی (Hardness): مقاومت در برابر سایش و حفرهدار شدن.

- مقاومت به سایش (Wear Resistance): توانایی حفظ ابعاد و پروفیل در برابر اصطکاک.

- چقرمگی (Toughness): توانایی جذب انرژی و مقاومت در برابر ضربه و تنشهای ناگهانی.

- قابلیت ماشینکاری (Machinability): سهولت فرآیندهای تولید.

- هزینه (Cost): هزینه مواد اولیه و فرآیند تولید.

- مقاومت به خوردگی (Corrosion Resistance): در محیطهای خاص.

- وزن مخصوص (Density): در کاربردهای حساس به وزن.

فرآیند ساخت چرخدندهها

روشهای ساخت چرخدندهها بسته به نوع چرخدنده، جنس مواد، ابعاد، تلرانسهای مورد نیاز و حجم تولید متفاوت است.

1. روشهای ماشینکاری

ماشینکاری دقیقترین و رایجترین روش برای تولید چرخدندههای با کیفیت است.

- فرزکاری (Milling):

- فرز دندهزنی (Gear Milling): با استفاده از فرز انگشتی فرمدار (Form Cutter) که پروفیل نهایی دندانه را دارد. این روش برای چرخدندههای با تعداد دندانههای کم و متوسط مناسب است.

- فرز مارپیچ (Hobbing): روش بسیار کارآمد و دقیق برای تولید چرخدندههای ساده و هلیکال. ابزار فرز (Hob) یک مته مارپیچ با تیغههای متعدد است که همزمان با حرکت برشی و دورانی چرخدنده خام (Blank)، دندانهها را ایجاد میکند. این روش امکان تولید انبوه با دقت بالا را فراهم میکند.

- تراشکاری (Turning): برای ایجاد سطح خارجی، سوراخ مرکزی و گاهی پروفیل اولیه دندانه روی چرخدنده خام.

- شیپینگ (Shaping): ابزار برش (قالب دندانه) به صورت رفت و برگشتی حرکت کرده و همزمان با چرخش چرخدنده خام، دندانهها را میتراشد. این روش بیشتر برای چرخدندههای بزرگتر یا مواردی که دسترسی به آنها محدود است، استفاده میشود.

- شیوینگ (Shaving): پس از ماشینکاری اولیه، چرخدنده از ابزار شیوینگ عبور داده میشود که با برشهای ریز و دقیق، ناهمواریهای سطح دنده را از بین برده و دقت ابعادی و کیفیت سطح را بهبود میبخشد. برای چرخدندههای با سرعت بالا و نیاز به صدای کم بسیار موثر است.

- سنگزنی (Grinding): پس از عملیات حرارتی، برای دستیابی به حداکثر دقت ابعادی، کیفیت سطح و سختی بالا، دندانهها سنگزنی میشوند. این روش برای چرخدندههای دقیق و با تنش بالا ضروری است.

2. روشهای ریختهگری (Casting)

برای تولید چرخدندههای با شکل پیچیده و یا از مواد غیرقابل ماشینکاری، ریختهگری کاربرد دارد. دقت ابعادی و کیفیت سطح در این روش معمولاً کمتر از ماشینکاری است و ممکن است نیاز به ماشینکاری ثانویه داشته باشد.

- ریختهگری ماسهای (Sand Casting): روش متداول و ارزان برای تولید چرخدندههای بزرگ و با دقت متوسط.

- ریختهگری دقیق (Investment Casting / Lost Wax Casting): برای تولید چرخدندههای با دقت بالا و اشکال پیچیده، خصوصاً از آلیاژهای خاص.

- ریختهگری تحت فشار (Die Casting): برای تولید انبوه چرخدندههای کوچک از فلزات با نقطه ذوب پایین (مانند آلومینیوم و روی). سرعت بالا و دقت خوب از مزایای آن است.

3. روشهای متالورژی پودر (Powder Metallurgy)

در این روش، پودرهای فلزی فشرده شده و سپس در دمای بالا تفجوشی (Sintering) میشوند تا قطعه نهایی شکل گیرد.

- فشردهسازی و تفجوشی (Compacting and Sintering): امکان تولید قطعات با اشکال پیچیده و تلرانسهای مناسب را در حجم بالا فراهم میکند. برای تولید چرخدندههای کوچک تا متوسط با مواد پودری متداول است.

4. روشهای شکلدهی پلاستیک

برای چرخدندههای پلاستیکی، روشهای زیر رایج هستند:

- قالبگیری تزریقی (Injection Molding): روش اصلی و اقتصادی برای تولید انبوه چرخدندههای پلاستیکی با اشکال پیچیده.

- اکستروژن (Extrusion): برای تولید پروفیلهای چرخدنده به صورت پیوسته (مانند میلههای چرخدنده).

عملیات حرارتی (Heat Treatment)

عملیات حرارتی نقش حیاتی در بهبود خواص مکانیکی چرخدندهها، بهویژه سختی، مقاومت به سایش و چقرمگی دارد.

- سختکاری سطحی (Surface Hardening): هدف اصلی افزایش سختی سطح دندانه برای مقاومت به سایش و حفرهدار شدن، در حالی که هسته چرخدنده چقرمگی لازم را حفظ میکند.

- کربندهی (Carburizing): قطعه در محیط غنی از کربن (گاز، جامد یا مایع) در دمای بالا حرارت داده میشود تا کربن به سطح نفوذ کرده و سختی آن افزایش یابد. سپس سختکاری و تمپرینگ انجام میشود. این روش برای فولادهای کم کربن مناسب است.

- نیتریده کردن (Nitriding): حرارت دادن قطعه در محیط غنی از نیتروژن (معمولاً گاز آمونیاک) در دمای پایینتر نسبت به کربندهی. نیتروژن به سطح نفوذ کرده و ترکیبات نیتریدی سخت تشکیل میدهد. این روش سختی سطح بسیار بالایی ایجاد کرده و نیازی به سختکاری پس از آن ندارد و اعوجاج کمی ایجاد میکند. برای فولادهای آلیاژی حاوی عناصر تشکیلدهنده نیترید (مانند کروم، مولیبدن، آلومینیوم) بسیار موثر است.

- سختکاری القایی (Induction Hardening): گرم کردن سریع سطح قطعه با جریان القایی و سپس سرد کردن آن. این روش فقط نواحی مورد نظر را سخت میکند و برای قطعات بزرگ و پیچیده که نیاز به کنترل دقیق منطقه سختکاری دارند، مناسب است.

- شعلهپوشانی (Flame Hardening): مشابه سختکاری القایی، اما از شعله مستقیم برای گرم کردن سطح استفاده میشود. دقت کنترل منطقه سختکاری کمتر از روش القایی است.

- آنیلینگ (Annealing): حرارت دادن قطعه تا دمایی بالاتر از دمای بحرانی و سپس سرد کردن آهسته آن. هدف کاهش تنشهای داخلی ناشی از فرآیندهای قبلی، افزایش نرمی ماده و تسهیل ماشینکاری است.

- تمپرینگ (Tempering): پس از فرآیند سختکاری، قطعه مجدداً تا دمایی پایینتر از دمای بحرانی حرارت داده شده و سپس سرد میشود. این کار باعث کاهش شکنندگی و افزایش چقرمگی (Toughness) و انعطافپذیری میشود، در حالی که سختی تا حدی حفظ میشود.

کنترل کیفیت (Quality Control)

کنترل کیفیت در تمام مراحل تولید، از مواد اولیه تا محصول نهایی، برای اطمینان از انطباق با مشخصات و استانداردها حیاتی است.

1. بازرسی ابعادی (Dimensional Inspection)

بررسی دقت ابعاد چرخدنده نسبت به مشخصات طراحی.

- اندازهگیری ابعاد کلیدی: استفاده از ابزارهای دقیق مانند کولیس، میکرومتر، و به طور گستردهتر دستگاههای اندازهگیری مختصات (CMM - Coordinate Measuring Machine) برای اندازهگیری دقیق قطر گام، قطر خارجی، ضخامت دندانه، فلانک دندانه، و تلرانسهای مربوط به هممرکزی و هممحوری.

- بررسی پروفیل دنده: با استفاده از پروفیل پروژکتور (Profile Projector) یا دستگاههای اندازهگیری پروفیل که امکان مشاهده و مقایسه دقیق پروفیل دنده با پروفیل استاندارد را فراهم میکنند.

2. آزمونهای مواد (Material Testing)

تایید خواص مکانیکی مواد استفاده شده.

- آزمون سختی (Hardness Test): با استفاده از روشهای راکول (Rockwell)، ویکرز (Vickers) یا برینل (Brinell) برای اطمینان از سختی مناسب سطح و هسته.

- آزمون کشش (Tensile Test): برای تعیین استحکام کششی، حد تسلیم، ازدیاد طول و نسبت کاهش سطح مقطع.

- آزمون ضربه (Impact Test): مانند آزمون شارپی (Charpy) یا ایزود (Izod) برای ارزیابی چقرمگی و مقاومت در برابر شکست ترد.

- آزمون خستگی (Fatigue Test): برای اطمینان از مقاومت چرخدنده در برابر سیکلهای تکراری بارگذاری.

3. بازرسی سطح (Surface Inspection)

بررسی کیفیت سطح دندانهها برای شناسایی عیوب احتمالی.

- بازرسی چشمی (Visual Inspection): برای تشخیص عیوب ظاهری مانند خراش، ناهمواری، و پرداخت نامناسب.

- بازرسی با مایعات نافذ (Liquid Penetrant Testing - PT): برای شناسایی ترکهای سطحی یا نزدیک به سطح که با چشم دیده نمیشوند.

- بازرسی با ذرات مغناطیسی (Magnetic Particle Testing - MT): برای شناسایی ترکهای سطحی و زیرسطحی در مواد فرومغناطیس.

- تستهای رنگی (Dye Penetrant Testing): مشابه مایعات نافذ، اما با استفاده از رنگهای روشن.

- بررسی عمق کربندهی یا نیتریده کردن: با آزمونهای متالوگرافی و سختیسنجی در مقاطع عرضی.

- بررسی میزان صدا و ارتعاش: در برخی کاربردها، تست عملکرد در حین چرخش برای ارزیابی میزان صدا و ارتعاش انجام میشود.

ملاحظات زیستمحیطی (Environmental Considerations)

صنعت تولید چرخدنده نیز مانند سایر صنایع باید به تاثیرات زیستمحیطی خود توجه کند.

- کاهش مصرف انرژی: بهینهسازی فرآیندهای تولید برای کاهش مصرف برق و سوخت در ماشینکاری و عملیات حرارتی. استفاده از ابزارهای برشی با راندمان بالا و ماشینآلات کممصرف.

- استفاده از مواد قابل بازیافت: اولویت دادن به استفاده از موادی که قابلیت بازیافت بالایی دارند، مانند فولادها. مدیریت صحیح ضایعات فلزی و پلاستیکی.

- کاهش آلودگی صوتی: طراحی چرخدندهها با پروفیلهای بهینهتر (مانند دندانههای هلیكالى یا اصلاحشده) و استفاده از روشهای پرداخت سطح پیشرفتهتر (مانند شیوینگ و سنگزنی) برای کاهش صدای تولیدی در حین عملکرد.

- مدیریت روانکارها: استفاده از روانکارهای زیستتخریبپذیر و مدیریت صحیح روانکارهای مصرف شده برای جلوگیری از آلودگی خاک و آب.

نتیجهگیری

طراحی و ساخت چرخدندهها یک فرآیند مهندسی چندوجهی است که نیازمند دانش عمیق در زمینههای طراحی مکانیکی، علم مواد، فرآیندهای تولید و کنترل کیفیت است. انتخاب صحیح نوع چرخدنده، محاسبه دقیق پارامترهای هندسی، انتخاب مواد متناسب با شرایط کاری، استفاده از روشهای ساخت مدرن و به کارگیری عملیات حرارتی موثر، همگی در دستیابی به چرخدندههایی با عملکرد بالا، دوام طولانی و راندمان بهینه نقش کلیدی دارند. همچنین، توجه مستمر به معیارهای کنترل کیفیت در تمامی مراحل و رعایت ملاحظات زیستمحیطی، علاوه بر تضمین کیفیت محصول، به پایداری فرآیندهای تولید نیز کمک میکند. با پیشرفت تکنولوژی و ظهور مواد و روشهای نوین، حوزه طراحی و ساخت چرخدنده همچنان در حال تحول و بهبود است.

منابع

- Dudley’s Gear Handbook, Second Edition, McGraw-Hill Education.

- Gear Design and Application by Nicholas P. Chironis, McGraw-Hill.

- Mechanical Engineering Design by Joseph E. Shigley and Charles R. Mischke, McGraw-Hill.

- AGMA Standards (American Gear Manufacturers Association).

- ISO Standards for Gears.

کاربردهای خاص چرخدندهها در صنعت

در صنایع مختلف، چرخدندهها کاربردهای بسیار متنوعی دارند. بیایید چند مورد از مهمترین آنها را با هم بررسی کنیم:

- صنعت خودرو: چرخدندهها نقش حیاتی در سیستم انتقال قدرت خودرو ایفا میکنند. آنها گشتاور موتور را به چرخها منتقل میکنند و امکان تغییر سرعت و قدرت را فراهم میکنند. گیربکس خودرو از مجموعهای از چرخدندهها با اندازهها و نسبتهای مختلف تشکیل شده است که به راننده اجازه میدهد تا با توجه به شرایط رانندگی، دنده مناسب را انتخاب کند.

- صنعت هوافضا: در موتورهای هواپیما، چرخدندهها برای انتقال قدرت بین اجزای مختلف موتور، مانند کمپرسور و توربین، استفاده میشوند. همچنین، در سیستمهای فرود و کنترل هواپیما نیز از چرخدندهها استفاده میشود.

- صنعت تولید: در کارخانهها و خطوط تولید، چرخدندهها برای انتقال قدرت در ماشینآلات مختلف، مانند نوار نقالهها، پرسها، و دستگاههای برش، استفاده میشوند.

- صنعت رباتیک: در رباتها، چرخدندهها برای ایجاد حرکت دقیق و کنترلشده در مفاصل و اندامهای ربات استفاده میشوند.

- صنعت ساعتسازی: در ساعتهای مکانیکی، چرخدندهها برای اندازهگیری و نمایش زمان استفاده میشوند. چرخدندهها در این صنعت باید بسیار کوچک و دقیق باشند.

- صنعت نفت و گاز: در پمپها، کمپرسورها، و سایر تجهیزات مورد استفاده در صنعت نفت و گاز، چرخدندهها برای انتقال قدرت و انجام کارهای مختلف استفاده میشوند.

- چرخدندههای ساده (Spur Gears): سادهترین نوع چرخدنده هستند که دندانههای آنها موازی با محور چرخش قرار دارند. این چرخدندهها برای انتقال قدرت بین دو محور موازی استفاده میشوند.

- کاربردها: ماشینآلات صنعتی، گیربکسهای ساده، اسباببازیها

- چرخدندههای مارپیچ (Helical Gears): دندانههای این چرخدندهها به صورت مارپیچی حول محور چرخش قرار دارند. این نوع چرخدندهها نسبت به چرخدندههای ساده، نرمتر و بیصداتر کار میکنند و میتوانند بارهای بیشتری را تحمل کنند.

- کاربردها: گیربکسهای خودرو، ماشینآلات سنگین، سیستمهای انتقال قدرت

- چرخدندههای مخروطی (Bevel Gears): این چرخدندهها برای انتقال قدرت بین دو محور غیر موازی که معمولاً با زاویه 90 درجه قرار دارند، استفاده میشوند.

- کاربردها: دیفرانسیل خودرو، ماشینآلات صنعتی، تجهیزات دریایی

- چرخدندههای حلزونی (Worm Gears): این نوع چرخدندهها از یک پیچ حلزونی و یک چرخدنده حلزونی تشکیل شدهاند. چرخدندههای حلزونی میتوانند نسبت تبدیل بسیار بالایی را ایجاد کنند، به این معنی که با چرخش کم پیچ حلزونی، چرخدنده حلزونی مقدار زیادی میچرخد.

- کاربردها: سیستمهای بالابر، دربهای اتوماتیک، ماشینآلات دقیق

- چرخدندههای شانهای (Rack and Pinion Gears): این نوع چرخدندهها از یک دنده دایرهای (پینیون) و یک دنده خطی (شانه) تشکیل شدهاند. چرخدندههای شانهای برای تبدیل حرکت چرخشی به حرکت خطی یا برعکس استفاده میشوند.

- کاربردها: سیستم فرمان خودرو، دستگاههای فرز، دروازههای ریلی

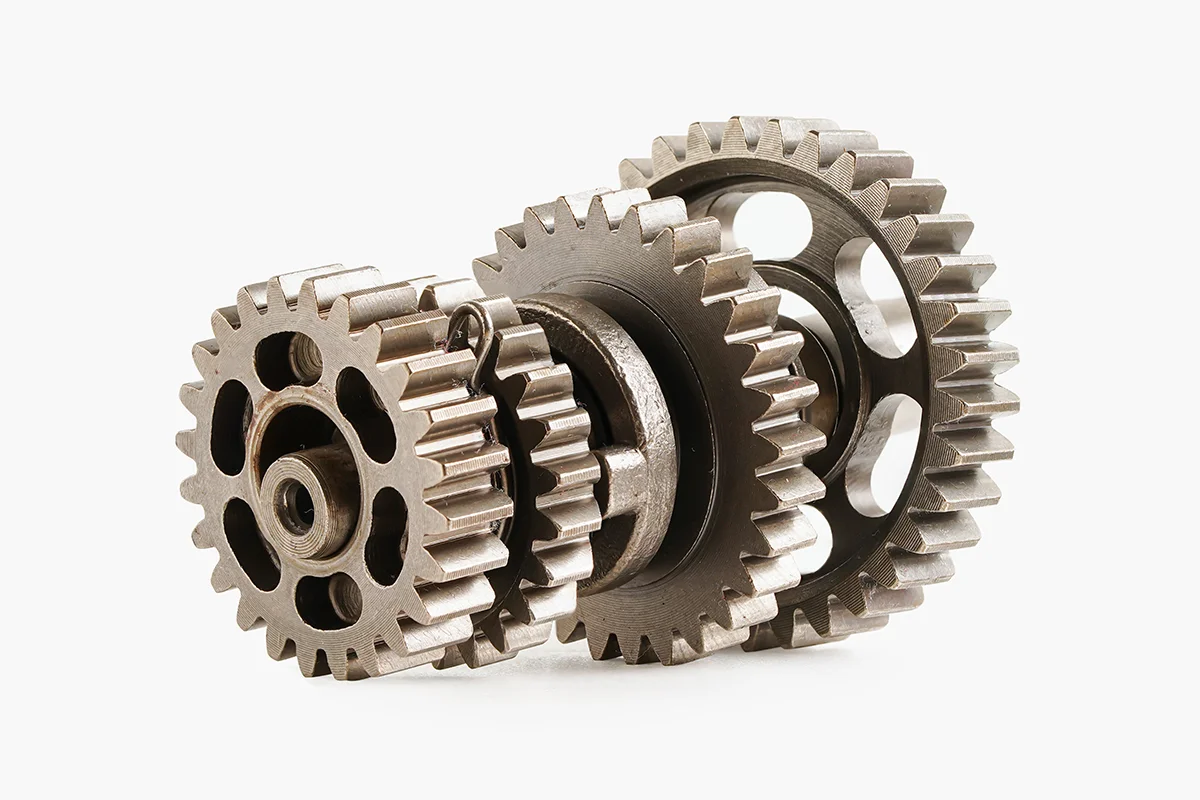

- چرخدندههای سیارهای (Planetary Gears): این نوع چرخدندهها از چندین چرخدنده تشکیل شدهاند که حول یک چرخدنده مرکزی (خورشیدی) میچرخند. چرخدندههای سیارهای میتوانند نسبت تبدیل بالایی را در یک فضای کوچک ایجاد کنند.

- کاربردها: گیربکسهای اتوماتیک، توربینهای بادی، رباتها

اینها فقط برخی از انواع رایج چرخدندهها هستند. هر نوع چرخدنده دارای ویژگیها و کاربردهای خاص خود است. انتخاب نوع مناسب چرخدنده برای یک کاربرد خاص، بستگی به عوامل مختلفی مانند میزان بار، سرعت، دقت، و فضای موجود دارد.

دیدگاه خود را بنویسید