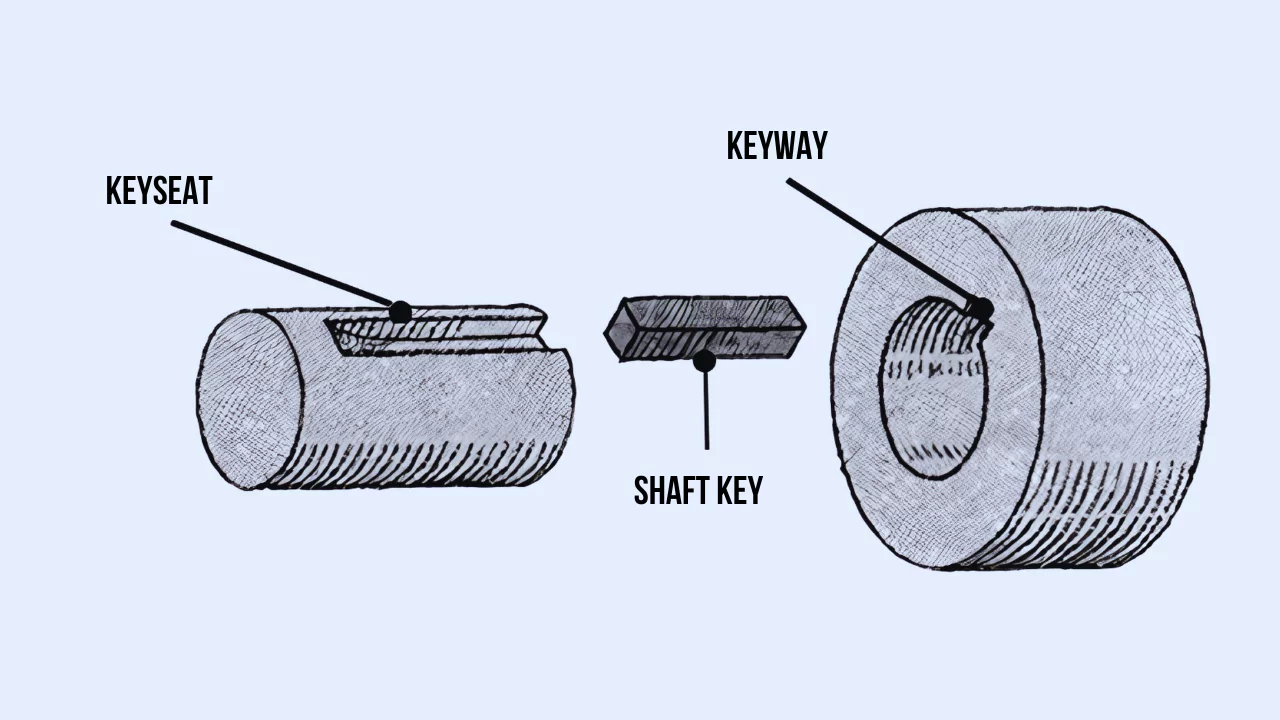

۱. خار (Key):

- معادل انگلیسی: Key

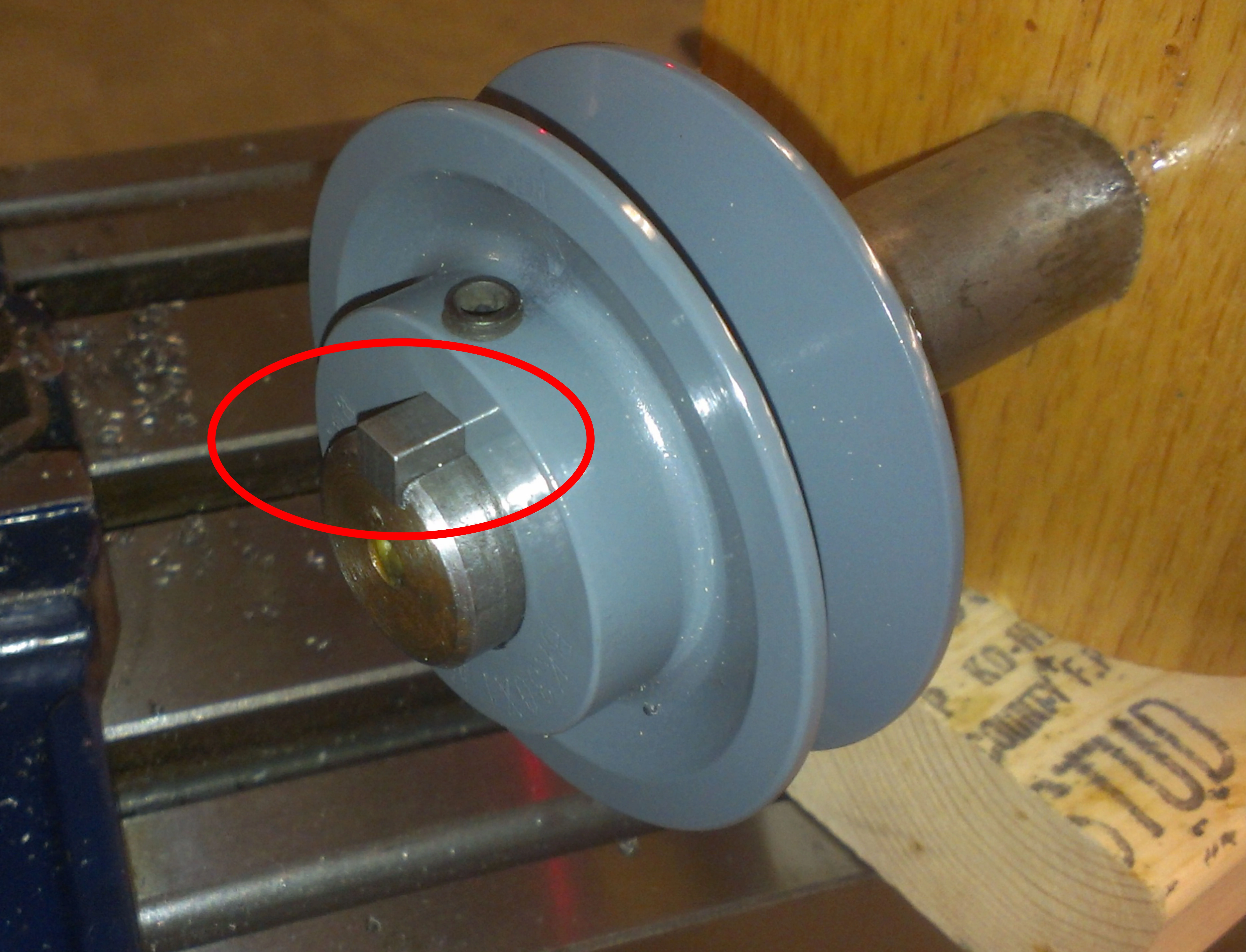

- چیست؟ “خار” یک قطعه مکانیکی کوچک، معمولاً فلزی، است که برای انتقال گشتاور (Torque) بین یک شفت چرخان و یک جزء متصل به آن (مانند چرخدنده، پولی، کوپلینگ، یا هاب) استفاده میشود. خار به گونهای طراحی شده که در شیار (Keyway) هر دو جزء (شفت و هاب) قرار گیرد و آنها را به هم قفل کند.

- عملکرد: وظیفه اصلی خار این است که از لغزش نسبی بین شفت و هاب جلوگیری کند و اطمینان حاصل کند که چرخش شفت به طور مؤثر به هاب منتقل میشود. این اتصال، یک اتصال نیمهدائم و مطمئن برای انتقال نیرو ایجاد میکند.

۲. جای خار (Keyway):

- معادل انگلیسی: Keyway (گاهی اوقات Key Slot یا Key Groove هم گفته میشود)

- چیست؟ “جای خار” یا Keyway، یک شیار یا کانال دقیقاً ماشینکاری شده است که در امتداد محور شفت یا در سطح داخلی هاب (یا هر دو) ایجاد میشود. این شیار به شکلی ساخته میشود که خار به طور محکم و دقیق در آن قرار گیرد.

- عملکرد: Keyway محل استقرار خار است. ابعاد و دقت ساخت Keyway بسیار مهم است تا خار به درستی در جای خود بنشیند و بتواند وظیفه انتقال گشتاور را به بهترین نحو انجام دهد. معمولاً یک Keyway در شفت و یک Keyway متناظر در هاب وجود دارد که خار بین آنها قرار میگیرد.

چرا از این سیستم استفاده میشود؟

- انتقال گشتاور مطمئن: این روش یکی از رایجترین و قابل اعتمادترین روشها برای انتقال گشتاور در ماشینآلات است.

- انعطافپذیری: امکان جدا کردن و تعویض قطعات (مانند پولی یا چرخدنده) را فراهم میکند.

- هزینه نسبتاً پایین: در مقایسه با برخی اتصالات دیگر، ساخت و نصب آن مقرون به صرفه است.

- قابلیت اطمینان: در شرایط کاری مختلف، از جمله بارهای ضربهای، عملکرد خوبی دارد.

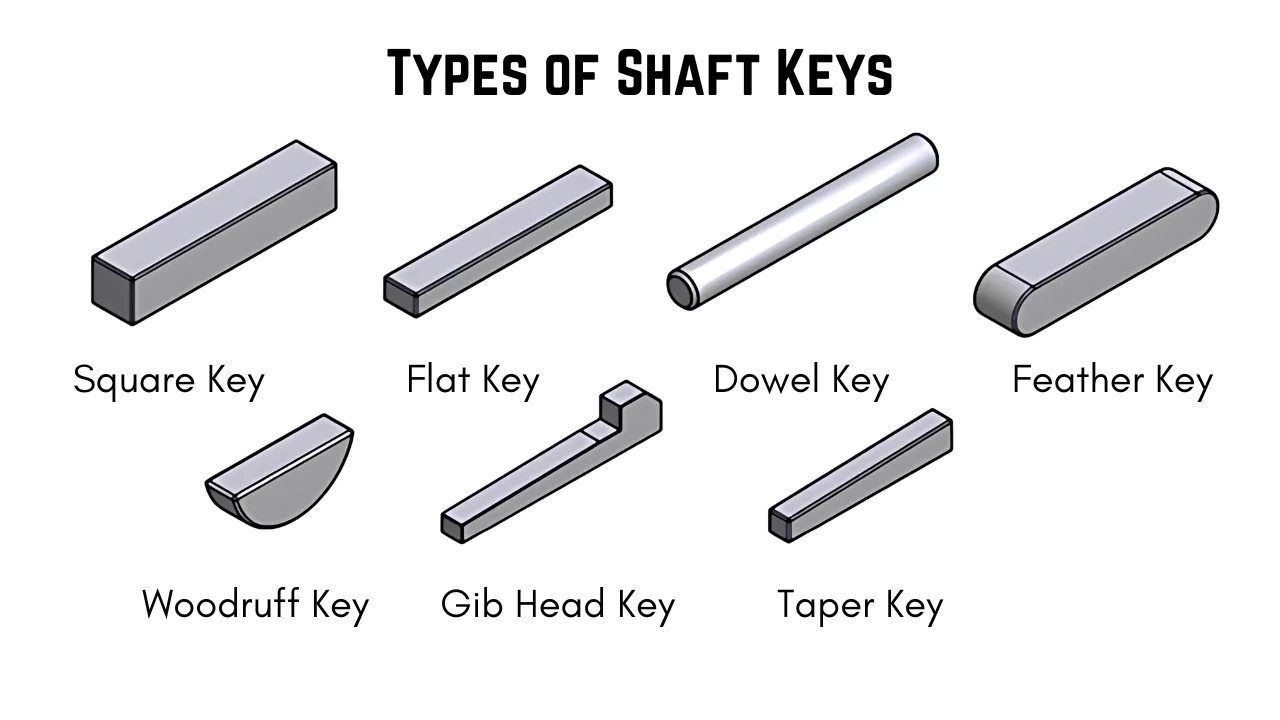

انواع رایج خارها:

- Parallel Keys: خارهای موازی که سطح مقطع مستطیلی یا مربعی دارند و در Keyway موازی قرار میگیرند.

- Taper Keys: خارهای مخروطی که برای اتصالات با دقت بالاتر و قابلیت تنظیم بیشتر استفاده میشوند.

- Woodruff Keys: خارهای نیمدایرهای که در شیارهای نیمدایرهای در شفت قرار میگیرند و برای کاربردهایی که نیاز به نصب آسان و حذف تنش در شفت دارند، مناسب هستند.

- Gib-head Keys: خارهایی که یک سر برجسته دارند تا جدا کردن آنها را آسانتر کند.

پس به طور خلاصه، “خار” (Key) قطعهای است که نیرو را منتقل میکند و “جای خار” (Keyway) شیاری است که خار در آن قرار میگیرد تا این انتقال نیرو بین شفت و هاب ممکن شود. این یک اصل بنیادی در طراحی مکانیکی بسیاری از ماشینآلات است.

۱. استانداردهای طراحی و ساخت:

- استانداردهای ANSI/ASME: در ایالات متحده، استانداردهای ANSI/ASME ابعاد و تلرانسهای خارهای مختلف و Keyway ها را مشخص میکنند. این استانداردها اطمینان میدهند که قطعات تولید شده توسط شرکتهای مختلف با یکدیگر سازگار هستند.

- استانداردهای ISO: سازمان بینالمللی استاندارد (ISO) نیز استانداردهای مشابهی را برای خارها و Keyway ها ارائه میدهد که در سطح بینالمللی مورد استفاده قرار میگیرند.

- رعایت استانداردها: هنگام طراحی و ساخت خار و Keyway، رعایت این استانداردها ضروری است تا از عملکرد صحیح و ایمن اتصال اطمینان حاصل شود.

۲. مواد مورد استفاده:

- فولاد کربنی: برای کاربردهای عمومی و بارهای متوسط، فولاد کربنی یکی از رایجترین مواد است.

- فولاد آلیاژی: برای کاربردهایی که نیاز به استحکام و مقاومت بیشتری دارند (مانند ماشینآلات سنگین یا شرایط کاری سخت)، از فولادهای آلیاژی با مقاومت بالا استفاده میشود.

- فولاد ضد زنگ: در محیطهای خورنده یا در صنایع غذایی و دارویی، از فولاد ضد زنگ برای جلوگیری از زنگزدگی و آلودگی استفاده میشود.

- انتخاب مواد: انتخاب مواد مناسب بستگی به شرایط کاری، میزان بار، سرعت چرخش، و محیطی که اتصال در آن کار میکند دارد.

۳. روشهای ساخت Keyway:

- Broaching: یک روش دقیق و سریع برای ایجاد Keyway با ابعاد دقیق و سطح صاف است. در این روش، ابزاری به نام Broach از داخل سوراخ عبور داده میشود تا Keyway را شکل دهد.

- Milling: فرزکاری یک روش انعطافپذیر است که میتوان از آن برای ایجاد Keyway در شفتها و هابها استفاده کرد. این روش برای تولید تعداد کم یا قطعات با ابعاد خاص مناسب است.

- Shaping: شکلدهی یک روش قدیمیتر است که در آن ابزاری به صورت رفت و برگشتی حرکت میکند تا Keyway را شکل دهد. این روش معمولاً برای تولید قطعات بزرگ و سنگین استفاده میشود.

- Wire EDM: ماشینکاری تخلیه الکتریکی با سیم (Wire EDM) یک روش دقیق برای ایجاد Keyway با ابعاد پیچیده و تلرانسهای بسیار دقیق است.

۴. نکات مهم در طراحی Keyway:

- تراز بودن: Keyway باید دقیقاً تراز باشد تا خار به درستی در آن قرار گیرد و بار به طور یکنواخت توزیع شود.

- ابعاد مناسب: ابعاد Keyway باید با ابعاد خار مطابقت داشته باشد. Keyway نباید خیلی بزرگ یا خیلی کوچک باشد، زیرا این امر میتواند باعث لقی، سایش زودرس، یا شکست اتصال شود.

- شعاع گوشهها: گوشههای Keyway باید دارای شعاع مناسب باشند تا از تمرکز تنش و ترک خوردگی جلوگیری شود.

- عمق مناسب: عمق Keyway باید به گونهای باشد که خار به اندازه کافی در آن قرار گیرد و بتواند گشتاور مورد نیاز را منتقل کند.

۵. انواع خرابیها و روشهای پیشگیری:

- خستگی (Fatigue): بارگذاری مکرر و متناوب میتواند باعث خستگی و ترک خوردگی خار و Keyway شود. برای جلوگیری از این امر، باید از مواد با کیفیت استفاده کرد و ابعاد و تلرانسها را به دقت رعایت کرد.

- سایش (Wear): سایش میتواند به دلیل لقی، آلودگی، یا روانکاری نامناسب رخ دهد. برای جلوگیری از سایش، باید از روانکاری مناسب استفاده کرد و قطعات را به طور منظم بازرسی و نگهداری کرد.

- شکست برشی (Shear Failure): اگر بار بیش از حد به خار وارد شود، خار ممکن است از محل Keyway برش بخورد. برای جلوگیری از این امر، باید ابعاد خار را به گونهای انتخاب کرد که بتواند بار مورد نیاز را تحمل کند.

- تمرکز تنش (Stress Concentration): گوشههای تیز Keyway میتوانند باعث تمرکز تنش شوند و احتمال ترک خوردگی را افزایش دهند. برای جلوگیری از این امر، باید از شعاعهای مناسب در گوشهها استفاده کرد.

۶. کاربردها:

- صنعت خودروسازی: برای اتصال چرخدندهها، پولیها، و سایر قطعات به شفت موتور و گیربکس.

- صنعت تولید: برای اتصال قطعات مختلف به شفت موتورها، گیربکسها، و ماشینآلات صنعتی.

- صنعت کشاورزی: برای اتصال قطعات مختلف به شفت تراکتورها و ماشینآلات کشاورزی.

- صنعت هوافضا: برای اتصال قطعات مختلف به شفت موتورها و سایر سیستمهای مکانیکی هواپیماها.

- صنعت دریایی: برای اتصال قطعات مختلف به شفت موتورها و پمپها در کشتیها و قایقها.

۱. انواع پیشرفته خارها و Keyway ها:

- Splines:

- توضیح: Splines در واقع نوع پیشرفتهتری از اتصال خار و جای خار هستند که به جای یک خار، تعداد زیادی دندانه (Spline) در اطراف شفت و هاب قرار میگیرند.

- مزایا: Splines میتوانند گشتاور بسیار بیشتری را نسبت به یک خار تکی منتقل کنند و توزیع بار بهتری دارند. همچنین، امکان لغزش محوری را فراهم میکنند.

- کاربردها: در گیربکسها، جعبه دندهها، و سایر کاربردهایی که نیاز به انتقال گشتاور بالا و دقت زیاد است، استفاده میشوند.

- Serrations:

- توضیح: Serrations شبیه به Splines هستند، اما دندانههای آنها معمولاً کوچکتر و تیزتر هستند.

- مزایا: Serrations برای انتقال گشتاورهای متوسط مناسب هستند و امکان تنظیم دقیق موقعیت قطعات را فراهم میکنند.

- کاربردها: در اتصالات فرمان خودرو، اتصالات ابزار دقیق، و سایر کاربردهایی که نیاز به تنظیم دقیق موقعیت است، استفاده میشوند.

- Polygon Profiles:

- توضیح: Polygon Profiles از شکلهای چند ضلعی (مانند مثلث، مربع، یا شش ضلعی) برای اتصال شفت و هاب استفاده میکنند.

- مزایا: این نوع اتصالات میتوانند گشتاور بسیار بالایی را منتقل کنند و توزیع بار بسیار یکنواختی دارند. همچنین، امکان مونتاژ و دمونتاژ آسان را فراهم میکنند.

- کاربردها: در ماشینآلات سنگین، تجهیزات نظامی، و سایر کاربردهایی که نیاز به انتقال گشتاور بسیار بالا و قابلیت اطمینان زیاد است، استفاده میشوند.

۲. روشهای پیشرفته ساخت Keyway:

- Electrical Discharge Machining (EDM):

- توضیح: EDM یک روش ماشینکاری غیرسنتی است که از تخلیه الکتریکی برای حذف مواد استفاده میکند.

- مزایا: EDM میتواند Keyway های با ابعاد بسیار دقیق و اشکال پیچیده را ایجاد کند. همچنین، برای ماشینکاری مواد سخت و غیرقابل ماشینکاری مناسب است.

- کاربردها: در تولید قطعات با دقت بالا، مانند قطعات هوافضا و قطعات پزشکی، استفاده میشود.

- Laser Cutting:

- توضیح: برش لیزری یک روش سریع و دقیق برای ایجاد Keyway در ورقهای فلزی و لولهها است.

- مزایا: برش لیزری میتواند Keyway های با لبههای صاف و بدون پلیسه ایجاد کند. همچنین، برای تولید تعداد کم یا قطعات با ابعاد خاص مناسب است.

- کاربردها: در تولید قطعات خودرو، قطعات الکترونیکی، و سایر کاربردهایی که نیاز به دقت و سرعت بالا است، استفاده میشود.

- Abrasive Waterjet Cutting:

- توضیح: برش با جت آب ساینده یک روش سرد برای ایجاد Keyway در مواد مختلف است.

- مزایا: برش با جت آب ساینده میتواند Keyway های با لبههای صاف و بدون تغییرات حرارتی ایجاد کند. همچنین، برای ماشینکاری مواد حساس به حرارت مناسب است.

- کاربردها: در تولید قطعات هوافضا، قطعات کامپوزیتی، و سایر کاربردهایی که نیاز به دقت و کیفیت بالا است، استفاده میشود.

۳. تحلیل تنش و بهینهسازی طراحی:

- Finite Element Analysis (FEA):

- توضیح: FEA یک روش عددی برای تحلیل تنش و کرنش در قطعات مکانیکی است.

- کاربرد: با استفاده از FEA، میتوان تنشهای موجود در خار و Keyway را تحت بارهای مختلف محاسبه کرد و نقاط ضعف طراحی را شناسایی کرد.

- Topology Optimization:

- توضیح: Topology Optimization یک روش طراحی بهینه است که به کمک آن میتوان شکل قطعات را به گونهای تغییر داد که وزن آنها کاهش یابد و استحکام آنها افزایش یابد.

- کاربرد: با استفاده از Topology Optimization، میتوان شکل خار و Keyway را به گونهای بهینه کرد که بیشترین گشتاور را با کمترین وزن منتقل کنند.

۴. روشهای مونتاژ و دمونتاژ پیشرفته:

- Hydraulic Mounting:

- توضیح: در این روش، از فشار هیدرولیک برای مونتاژ و دمونتاژ خار و Keyway استفاده میشود.

- مزایا: Hydraulic Mounting میتواند نیروهای بسیار زیادی را اعمال کند و مونتاژ و دمونتاژ قطعات را آسانتر و سریعتر کند.

- کاربردها: در ماشینآلات سنگین، توربینهای بادی، و سایر کاربردهایی که نیاز به مونتاژ و دمونتاژ قطعات بزرگ و سنگین است، استفاده میشود.

- Shrink Fitting:

- توضیح: در این روش، یکی از قطعات (معمولاً هاب) گرم میشود تا منبسط شود و سپس روی قطعه دیگر (معمولاً شفت) قرار میگیرد. وقتی قطعه گرم سرد میشود، منقبض میشود و اتصال محکمی بین دو قطعه ایجاد میکند.

- مزایا: Shrink Fitting یک اتصال بسیار محکم و قابل اعتماد ایجاد میکند که میتواند گشتاور بسیار بالایی را منتقل کند.

- کاربردها: در چرخدندهها، بلبرینگها، و سایر کاربردهایی که نیاز به اتصال بسیار محکم و دقیق است، استفاده میشود.

۵. روانکاری و نگهداری:

- انتخاب روانکار مناسب:

- توضیح: انتخاب روانکار مناسب برای خار و Keyway بسیار مهم است تا از سایش و خوردگی جلوگیری شود.

- نکات مهم: نوع روانکار باید با توجه به شرایط کاری، سرعت چرخش، دما، و نوع مواد انتخاب شود.

- برنامههای نگهداری پیشگیرانه:

- توضیح: بازرسی منظم خار و Keyway و روانکاری به موقع میتواند از خرابیهای ناگهانی جلوگیری کند و عمر مفید قطعات را افزایش دهد.

- نکات مهم: در برنامههای نگهداری پیشگیرانه، باید خار و Keyway را از نظر ترک خوردگی، سایش، و خوردگی بررسی کرد و در صورت نیاز، قطعات را تعویض کرد.

به بررسی انواع خارها و جای خارها (Keys and Keyways) میپردازیم. این تقسیمبندی میتواند بر اساس شکل، کاربرد، استاندارد و ویژگیهای دیگر صورت گیرد.

انواع خارها (Keys):

- خارهای تخت (Parallel Keys یا Square Keys):

- شکل: دارای سطح مقطع مستطیلی یا مربعی هستند.

- کاربرد: برای انتقال گشتاور در کاربردهای عمومی استفاده میشوند.

- مزایا: نصب و تعویض آسانی دارند.

- معایب: در سرعتهای بالا ممکن است دچار ارتعاش شوند.

- خارهای مخروطی (Taper Keys):

- شکل: دارای یک سطح مخروطی هستند.

- کاربرد: برای اتصالاتی که نیاز به تنظیم دقیق دارند، استفاده میشوند.

- مزایا: امکان تنظیم دقیق موقعیت قطعات را فراهم میکنند.

- معایب: نصب و تعویض آنها کمی دشوارتر است.

- خارهای وودروف (Woodruff Keys):

- شکل: نیم دایرهای هستند.

- کاربرد: در جاهایی که نیاز به نصب آسان و حذف تنش در شفت دارند، استفاده میشوند.

- مزایا: نصب آسانی دارند و تمرکز تنش را کاهش میدهند.

- معایب: برای انتقال گشتاورهای بالا مناسب نیستند.

- خارهای سر-گیب (Gib-Head Keys):

- شکل: دارای یک سر برجسته هستند.

- کاربرد: برای اتصالاتی که نیاز به جدا کردن آسان دارند، استفاده میشوند.

- مزایا: جدا کردن آنها آسانتر است.

- معایب: ممکن است فضای بیشتری اشغال کنند.

- خارهای فِدِر (Feather Keys):

- شکل: شبیه به خارهای تخت هستند، اما معمولاً به صورت طولی در Keyway ثابت میشوند و اجازه حرکت محوری را میدهند.

- کاربرد: در جاهایی که نیاز به انتقال گشتاور و حرکت محوری همزمان است، استفاده میشوند.

- مزایا: امکان انتقال گشتاور و حرکت محوری را فراهم میکنند.

- معایب: نصب آنها کمی پیچیدهتر است.

- خارهای دندانه دار (Splines):

- شکل: دارای دندانههای متعددی در اطراف شفت و هاب هستند.

- کاربرد: برای انتقال گشتاورهای بسیار بالا استفاده میشوند.

- مزایا: انتقال گشتاور بالا و توزیع بار بهتر.

- معایب: ساخت آنها پیچیدهتر و گرانتر است.

انواع جای خارها (Keyways):

- Keyway های مستقیم (Straight Keyways):

- شکل: یک شیار مستقیم در طول شفت یا هاب.

- کاربرد: برای خارهای تخت و فِدِر استفاده میشوند.

- Keyway های مخروطی (Tapered Keyways):

- شکل: یک شیار مخروطی در طول شفت یا هاب.

- کاربرد: برای خارهای مخروطی استفاده میشوند.

- Keyway های وودروف (Woodruff Keyways):

- شکل: یک شیار نیم دایرهای در شفت.

- کاربرد: برای خارهای وودروف استفاده میشوند.

- Spline Keyways:

- شکل: شیارهای متعددی در اطراف شفت و هاب که دندانههای Spline در آنها قرار میگیرند.

- کاربرد: برای Splines استفاده میشوند.

تقسیمبندی بر اساس استاندارد:

- ANSI/ASME Keys and Keyways:

- استانداردهای آمریکایی که ابعاد و تلرانسهای خارها و Keyway ها را مشخص میکنند.

- ISO Keys and Keyways:

- استانداردهای بینالمللی که مشخصات خارها و Keyway ها را تعریف میکنند.

- DIN Keys and Keyways:

- استانداردهای آلمانی که مشخصات خارها و Keyway ها را تعیین میکنند.

تقسیمبندی بر اساس کاربرد:

- اتصالات سبک:

- خارهای تخت و وودروف برای کاربردهای سبک و بارهای کم مناسب هستند.

- اتصالات متوسط:

- خارهای مخروطی و فِدِر برای کاربردهای متوسط و بارهایی که نیاز به تنظیم دارند، مناسب هستند.

- اتصالات سنگین:

- Splines و Polygon Profiles برای کاربردهای سنگین و انتقال گشتاورهای بسیار بالا مناسب هستند.

نکات تکمیلی:

- انتخاب نوع مناسب: انتخاب نوع مناسب خار و Keyway بستگی به میزان گشتاور، سرعت چرخش، شرایط کاری، و نیازهای طراحی دارد.

- جنس مواد: جنس مواد خار و Keyway باید با توجه به شرایط کاری و نوع بار انتخاب شود. معمولاً از فولادهای کربنی، فولادهای آلیاژی، یا فولادهای ضد زنگ استفاده میشود.

- دقت ساخت: دقت ساخت Keyway بسیار مهم است تا خار به درستی در جای خود بنشیند و بار به طور یکنواخت توزیع شود.

نحوه ایجاد جای خار بر روی شفت

ایجاد جای خار (Keyway) بر روی شفت یک فرآیند دقیق است که نیازمند ابزار و مهارت مناسب است. در اینجا به روشهای مختلف ایجاد Keyway بر روی شفت میپردازیم:

۱. فرزکاری (Milling):

- توضیح: فرزکاری یکی از رایجترین روشها برای ایجاد Keyway بر روی شفت است. در این روش، از یک دستگاه فرز و یک تیغه فرز مناسب برای برش Keyway استفاده میشود.

- مراحل:

- آمادهسازی:

- شفت را تمیز کنید و مطمئن شوید که هیچ گونه آلودگی یا زنگزدگی روی آن وجود ندارد.

- محل دقیق Keyway را با استفاده از خطکش، کولیس، و سایر ابزارهای اندازهگیری مشخص کنید.

- شفت را در گیره دستگاه فرز محکم کنید. مطمئن شوید که شفت به درستی تراز شده است.

- انتخاب تیغه فرز:

- تیغه فرز مناسب با عرض Keyway مورد نظر را انتخاب کنید.

- تیغههای فرز انگشتی (End Mills) معمولاً برای ایجاد Keyway استفاده میشوند.

- تنظیم دستگاه فرز:

- سرعت برش و نرخ پیشروی دستگاه فرز را با توجه به جنس شفت و نوع تیغه فرز تنظیم کنید.

- عمق برش را به تدریج افزایش دهید تا به عمق مورد نظر برسید.

- فرزکاری:

- با دقت و به آرامی تیغه فرز را به محل مشخص شده هدایت کنید و شروع به برش Keyway کنید.

- در هر مرحله، عمق برش را به تدریج افزایش دهید تا به عمق نهایی برسید.

- مطمئن شوید که تیغه فرز به طور یکنواخت حرکت میکند و هیچ گونه ارتعاشی وجود ندارد.

- بازرسی:

- پس از اتمام فرزکاری، Keyway را از نظر ابعاد، صافی سطح، و عدم وجود پلیسه بررسی کنید.

- در صورت نیاز، با استفاده از سوهان یا سنگ سنباده، لبههای تیز را صاف کنید.

- مزایا:

- دقت بالا

- قابلیت ایجاد Keyway با ابعاد مختلف

- مناسب برای تولید انبوه

- معایب:

- نیاز به دستگاه فرز و مهارت اپراتور

- هزینه بالاتر نسبت به روشهای دستی

۲. خانکشی (Broaching):

- توضیح: خانکشی یک روش ماشینکاری است که در آن از یک ابزار خانکش (Broach) برای برش Keyway استفاده میشود. ابزار خانکش دارای دندانههای متعددی است که به تدریج بزرگتر میشوند و با عبور از سوراخ، Keyway را ایجاد میکنند.

- مراحل:

- آمادهسازی:

- شفت را تمیز کنید و محل Keyway را مشخص کنید.

- یک سوراخ راهنما در محل Keyway ایجاد کنید.

- انتخاب ابزار خانکش:

- ابزار خانکش مناسب با ابعاد Keyway مورد نظر را انتخاب کنید.

- خانکشی:

- ابزار خانکش را از سوراخ راهنما عبور دهید و با استفاده از دستگاه خانکشی، آن را به آرامی از شفت عبور دهید.

- در هر مرحله، دندانههای بزرگتر ابزار خانکش، Keyway را عمیقتر میکنند.

- بازرسی:

- پس از اتمام خانکشی، Keyway را از نظر ابعاد و صافی سطح بررسی کنید.

- مزایا:

- سرعت بالا

- دقت بالا

- صافی سطح خوب

- معایب:

- نیاز به دستگاه خانکشی و ابزار خانکش گرانقیمت

- محدودیت در ابعاد و شکل Keyway

۳. سنگزنی (Grinding):

- توضیح: سنگزنی یک روش دقیق برای ایجاد Keyway است که در آن از یک سنگ سنباده برای برش Keyway استفاده میشود. این روش معمولاً برای Keyway های کوچک و با دقت بالا استفاده میشود.

- مراحل:

- آمادهسازی:

- شفت را تمیز کنید و محل Keyway را مشخص کنید.

- شفت را در گیره دستگاه سنگزنی محکم کنید.

- انتخاب سنگ سنباده:

- سنگ سنباده مناسب با ابعاد Keyway مورد نظر را انتخاب کنید.

- سنگزنی:

- با دقت و به آرامی سنگ سنباده را به محل مشخص شده هدایت کنید و شروع به برش Keyway کنید.

- در هر مرحله، عمق برش را به تدریج افزایش دهید تا به عمق نهایی برسید.

- از خنککننده استفاده کنید تا از گرم شدن شفت جلوگیری شود.

- بازرسی:

- پس از اتمام سنگزنی، Keyway را از نظر ابعاد و صافی سطح بررسی کنید.

- مزایا:

- دقت بسیار بالا

- صافی سطح عالی

- مناسب برای مواد سخت

- معایب:

- سرعت پایین

- هزینه بالا

- نیاز به مهارت اپراتور

۴. روشهای دستی:

- توضیح: در برخی موارد، میتوان Keyway را به صورت دستی با استفاده از سوهان و سایر ابزارهای دستی ایجاد کرد. این روش معمولاً برای Keyway های کوچک و در کارگاههای کوچک استفاده میشود.

- مراحل:

- آمادهسازی:

- شفت را تمیز کنید و محل Keyway را مشخص کنید.

- با استفاده از یک اره کمانی، یک شیار اولیه در محل Keyway ایجاد کنید.

- سوهانکاری:

- با استفاده از سوهان مناسب، به تدریج Keyway را عمیقتر و پهنتر کنید.

- مطمئن شوید که Keyway به صورت یکنواخت و با ابعاد صحیح ایجاد میشود.

- بازرسی:

- پس از اتمام سوهانکاری، Keyway را از نظر ابعاد و صافی سطح بررسی کنید.

- مزایا:

- هزینه کم

- نیاز به تجهیزات ساده

- معایب:

- دقت پایین

- زمانبر

- نیاز به مهارت بالا

نکات مهم:

- جنس شفت: جنس شفت تعیین میکند که از چه روشی برای ایجاد Keyway استفاده شود.

- ابعاد Keyway: ابعاد Keyway باید با توجه به استانداردها و نیازهای طراحی تعیین شود.

- روانکاری: در حین فرآیند ماشینکاری، از روانکار مناسب استفاده کنید تا از گرم شدن و سایش ابزار جلوگیری شود.

- ایمنی: هنگام کار با دستگاههای ماشینکاری، از تجهیزات ایمنی مناسب استفاده کنید.

تلرانس جاخار

تلرانس جای خار (Keyway) مقادیر مجاز انحراف از ابعاد اسمی جای خار است که برای اطمینان از عملکرد صحیح و سازگاری با خار (Key) در نظر گرفته میشود. تلرانسها بر اساس استانداردها و نیازهای طراحی تعیین میشوند و برای کنترل ابعاد، شکل، و موقعیت جای خار استفاده میشوند.

عوامل مؤثر در تعیین تلرانس جای خار:

- استانداردها:

- استانداردهای ANSI/ASME، ISO، و DIN مقادیر تلرانسهای استاندارد برای خارها و جای خارها را مشخص میکنند.

- انتخاب استاندارد مناسب بستگی به کاربرد و الزامات طراحی دارد.

- نوع خار:

- نوع خار (تخت، مخروطی، وودروف، فِدِر) تأثیر زیادی بر تلرانسهای مورد نیاز دارد.

- خارهای با دقت بالا نیاز به تلرانسهای سختگیرانهتری دارند.

- کاربرد:

- کاربردهای حساس و دقیق نیاز به تلرانسهای کمتر دارند.

- کاربردهای عمومی میتوانند از تلرانسهای بازتر استفاده کنند.

- جنس مواد:

- جنس مواد شفت و خار میتواند بر تلرانسهای مورد نیاز تأثیر بگذارد.

- مواد با ضریب انبساط حرارتی بالا ممکن است نیاز به تلرانسهای ویژهتری داشته باشند.

- روش تولید:

- روش تولید جای خار (فرزکاری، خانکشی، سنگزنی) تأثیر زیادی بر دقت ابعادی و تلرانسهای قابل دستیابی دارد.

- روشهای دقیقتر تولید امکان دستیابی به تلرانسهای سختگیرانهتر را فراهم میکنند.

انواع تلرانسهای جای خار:

- تلرانس عرض جای خار (Keyway Width Tolerance):

- این تلرانس محدوده مجاز برای عرض جای خار را مشخص میکند.

- تلرانس عرض جای خار باید به گونهای باشد که خار به راحتی در جای خود قرار گیرد، اما لقی بیش از حد نیز وجود نداشته باشد.

- تلرانس عمق جای خار (Keyway Depth Tolerance):

- این تلرانس محدوده مجاز برای عمق جای خار را مشخص میکند.

- تلرانس عمق جای خار باید به گونهای باشد که خار به درستی در جای خود بنشیند و تماس کافی با شفت و هاب داشته باشد.

- تلرانس موقعیت جای خار (Keyway Location Tolerance):

- این تلرانس محدوده مجاز برای موقعیت جای خار نسبت به یک مرجع مشخص را تعیین میکند.

- تلرانس موقعیت جای خار باید به گونهای باشد که خار به درستی در موقعیت مورد نظر قرار گیرد و انتقال گشتاور به درستی انجام شود.

- تلرانس موازی بودن جای خار (Keyway Parallelism Tolerance):

- این تلرانس محدوده مجاز برای موازی بودن جای خار با محور شفت را مشخص میکند.

- تلرانس موازی بودن جای خار باید به گونهای باشد که خار به طور یکنواخت با شفت و هاب در تماس باشد و از تمرکز تنش جلوگیری شود.

- تلرانس زاویهای جای خار (Keyway Angularity Tolerance):

- این تلرانس محدوده مجاز برای زاویه جای خار نسبت به یک سطح مرجع را مشخص میکند.

- تلرانس زاویهای جای خار باید به گونهای باشد که خار به درستی در جای خود قرار گیرد و انتقال گشتاور به درستی انجام شود.

مقادیر تلرانس استاندارد:

- ANSI/ASME B17.1:

- این استاندارد تلرانسهای ابعادی برای خارها و جای خارها را مشخص میکند.

- تلرانسها بر اساس کلاسهای مختلف (Commercial، Regular، و Close) تعیین میشوند.

- ISO 773:

- این استاندارد تلرانسهای ابعادی برای خارها و جای خارها را مشخص میکند.

- تلرانسها بر اساس درجههای مختلف (IT) تعیین میشوند.

- DIN 6885:

- این استاندارد تلرانسهای ابعادی برای خارها و جای خارها را مشخص میکند.

- تلرانسها بر اساس کلاسهای مختلف (P9، JS9، و H9) تعیین میشوند.

نکات مهم:

- انتخاب تلرانس مناسب: انتخاب تلرانس مناسب بستگی به کاربرد، دقت مورد نیاز، و روش تولید دارد.

- تلرانسهای سختگیرانه: استفاده از تلرانسهای سختگیرانه باعث افزایش هزینه تولید میشود.

- تلرانسهای باز: استفاده از تلرانسهای باز ممکن است باعث کاهش دقت و عملکرد نامناسب شود.

- مشاوره با متخصص: در صورت نیاز، با یک متخصص طراحی و تولید مشورت کنید تا تلرانسهای مناسب را تعیین کنید.

دیدگاه خود را بنویسید