میکرومتر (Micrometer) ابزاری دقیق برای اندازهگیری ابعاد کوچک است، مانند قطر سیمها، ضخامت ورقهها، و ابعاد قطعات مکانیکی. این ابزار به دلیل دقت بالا در صنایع مختلفی مثل مهندسی مکانیک، ساخت و تولید، و کنترل کیفیت کاربرد فراوان دارد.

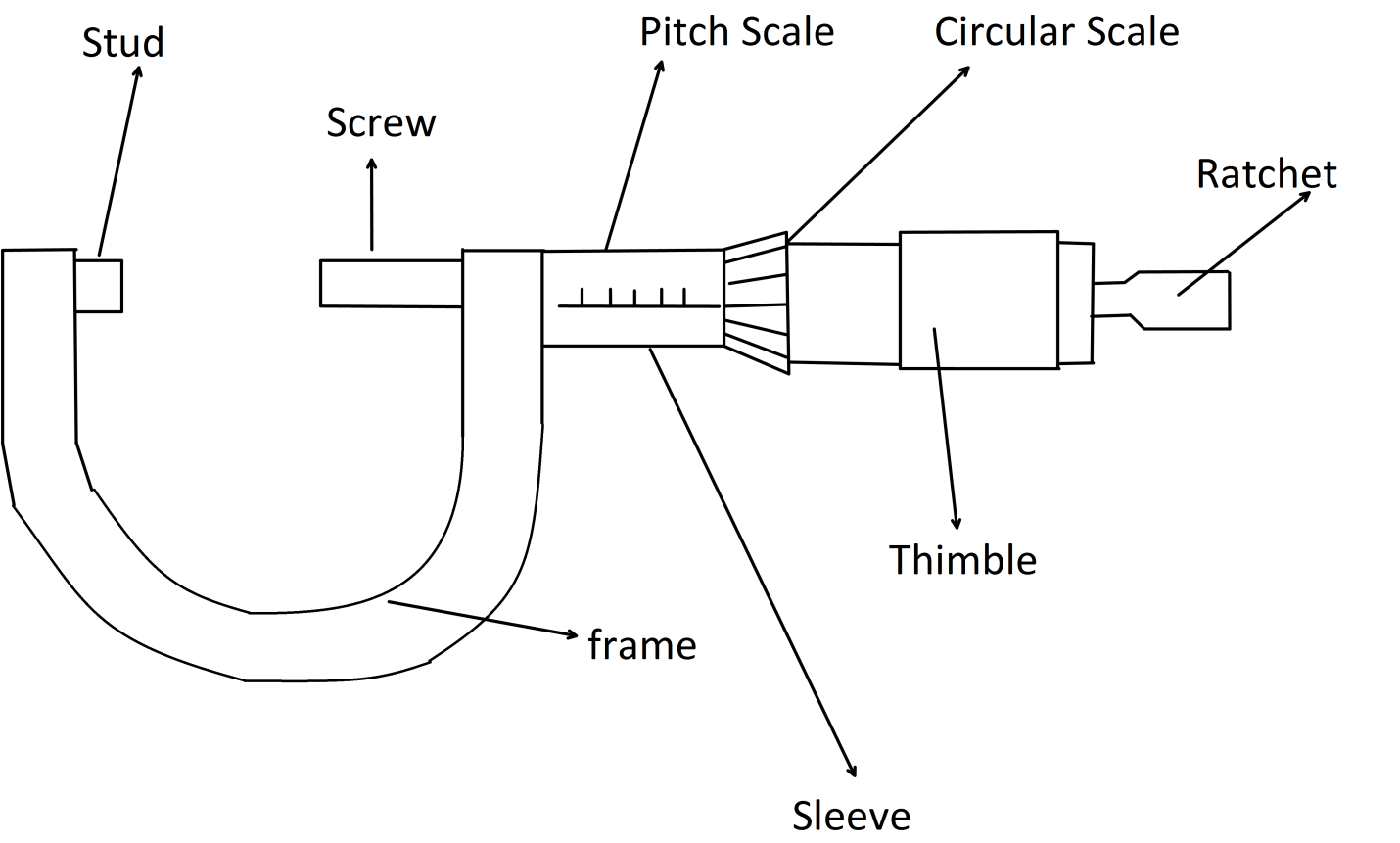

اجزای اصلی میکرومتر:

- فک ثابت و فک متحرک (Anvil and Spindle): دو سطح موازی که قطعه بین آنها قرار میگیرد.

- رزوه (Screw): یک پیچ دقیق که با چرخش آن، فک متحرک جابجا میشود.

- خطکش اصلی (Sleeve/Barrel): مقیاس اصلی که میلیمتر و نیممیلیمتر را نشان میدهد.

- ورنیه (Thimble): قسمتی چرخان که با چرخش آن، مقادیر کسری میلیمتر (معمولاً تا ۰.۰۱ میلیمتر) خوانده میشود.

- ضامن (Ratchet Stop): مکانیزمی که اطمینان میدهد نیروی وارد شده به قطعه در هنگام اندازهگیری ثابت باشد و از فشار زیاد جلوگیری میکند.

نحوه کار:

با چرخاندن قسمت ورنیه، فک متحرک به سمت فک ثابت حرکت میکند تا قطعه مورد نظر بین آنها قرار گیرد. سپس با استفاده از ضامن، فکها به آرامی روی قطعه محکم میشوند. در نهایت، با خواندن مقادیر روی خطکش اصلی و ورنیه، ابعاد قطعه با دقت بالا مشخص میشود.

انواع میکرومترها:

میکرومتر خارجی (Outside Micrometer):

- کاربرد: رایجترین نوع میکرومتر برای اندازهگیری ابعاد خارجی قطعات، مانند قطر شفتها، ضخامت ورقهها و بلوکها.

- ویژگیها: دارای دو فک (ثابت و متحرک) برای قرار گرفتن در دو سمت قطعه.

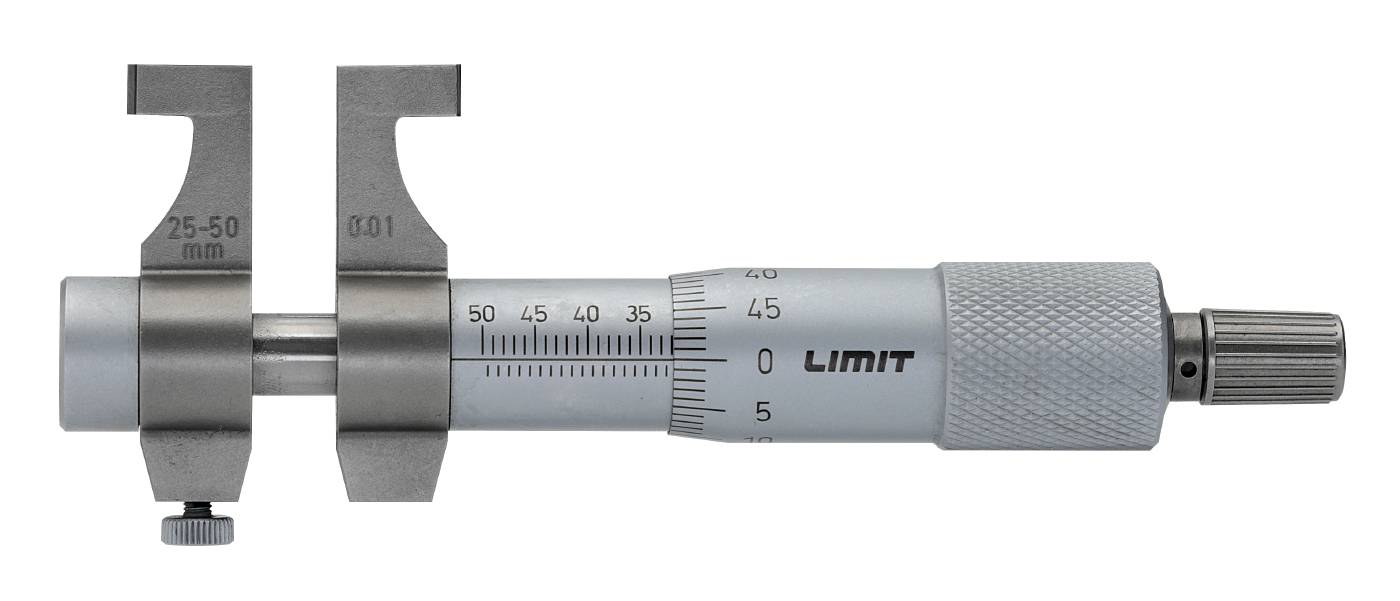

- میکرومتر داخلی (Inside Micrometer):

- کاربرد: برای اندازهگیری ابعاد داخلی، مانند قطر داخلی سوراخها یا شیارها.

- ویژگیها: معمولاً دارای فکهای میلهای یا فکی (مثل سه فک) هستند که برای ورود به فضای داخلی طراحی شدهاند. برخی از مدلها دارای میلههای افزایش طول (extension rods) برای اندازهگیری سوراخهای عمیقتر هستند.

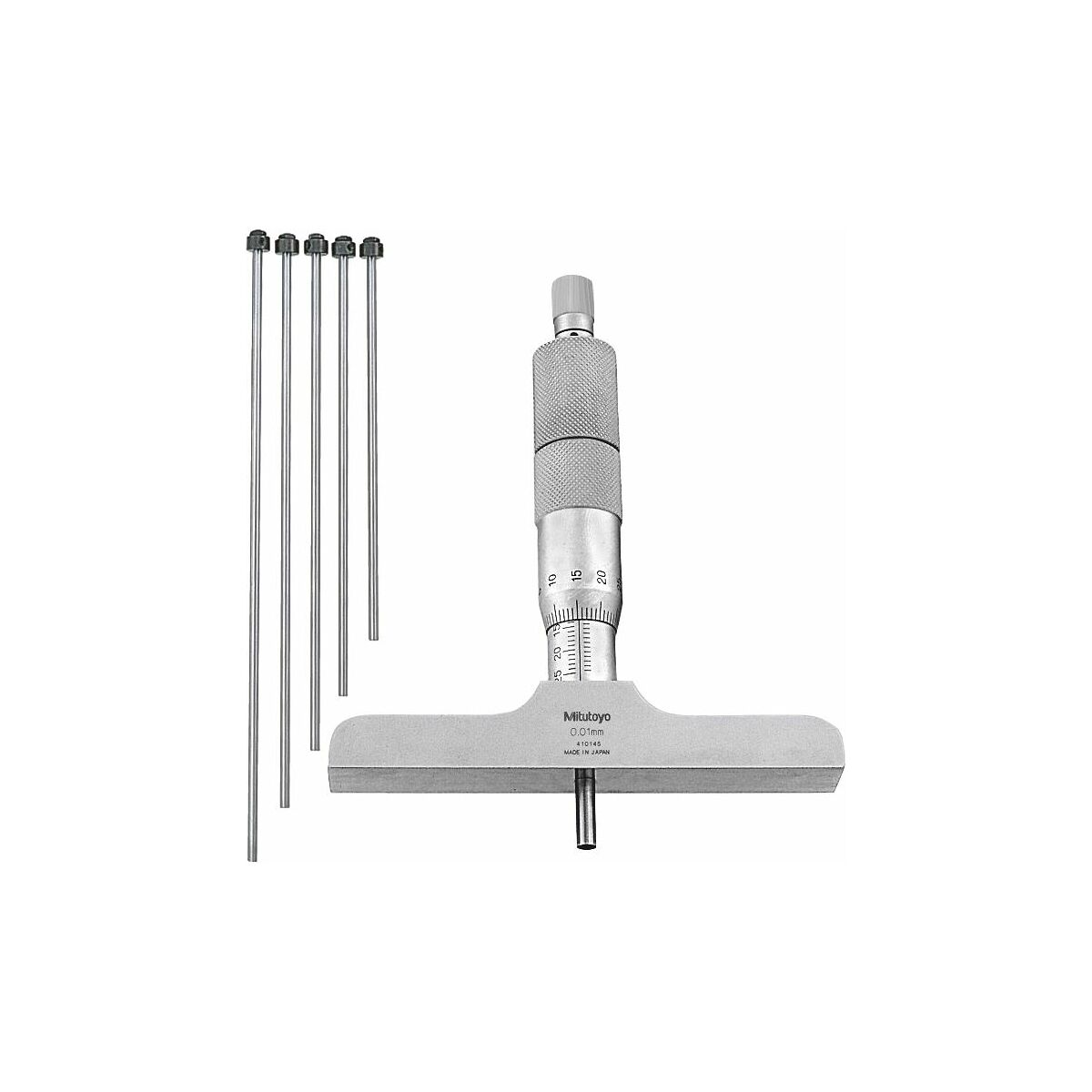

- میکرومتر عمقسنج (Depth Micrometer):

- کاربرد: برای اندازهگیری عمق سوراخها، شیارها و پلهها.

- ویژگیها: دارای یک پایه (base) است که روی سطح قطعه قرار میگیرد و میله اندازهگیری از آن به سمت پایین (داخل سوراخ یا شیار) حرکت میکند.

- میکرومتر رزوهسنج (Thread Micrometer):

- کاربرد: برای اندازهگیری قطر گام (Pitch Diameter) رزوهها.

- ویژگیها: فکهای آن به گونهای طراحی شدهاند که با شیارها و برجستگیهای رزوه منطبق شوند و امکان اندازهگیری دقیق قطر گام را فراهم کنند.

- میکرومتر چرخدنده (Gear Micrometer):

- کاربرد: برای اندازهگیری ضخامت دندانههای چرخدنده (Over-pin measurement or chordal thickness).

- ویژگیها: فکهای خاصی برای قرار گرفتن روی دندانههای چرخدنده دارد.

- میکرومتر لولهسنج (Tube Micrometer):

- کاربرد: برای اندازهگیری ضخامت دیواره لولهها یا قطعات استوانهای با دیوارههای نازک.

- ویژگیها: یک فک آن معمولاً به شکل استوانهای کوچک یا کروی است تا بتواند داخل لوله قرار گیرد.

- میکرومتر نقطهای (Point Micrometer):

- کاربرد: برای اندازهگیری شیارها، شکافها یا نقاطی که فکهای معمولی نمیتوانند به آن دسترسی پیدا کنند.

- ویژگیها: دارای فکهای نوکتیز یا مخروطی است.

مهمترین کاربردهای میکرومتر:

- صنایع تولیدی و ساخت (Manufacturing and Production):

- کنترل کیفیت: یکی از اصلیترین کاربردها در خطوط تولید برای اطمینان از اینکه ابعاد قطعات تولید شده در تلرانسهای مجاز قرار دارند.

- ماشینکاری: اپراتورهای ماشینهای CNC و فرزکاران برای اندازهگیری دقیق قطعات در حین یا پس از ماشینکاری از میکرومتر استفاده میکنند.

- قالبسازی و ابزارسازی: برای ساخت قالبها و ابزارهای دقیق که نیاز به دقت ابعادی بالا دارند.

- مهندسی مکانیک و طراحی (Mechanical Engineering and Design):

- مونتاژ قطعات: اطمینان از تطابق ابعادی قطعات مختلف قبل از مونتاژ، مثلاً تناسب قطر شفت با سوراخ بلبرینگ.

- مهندسی معکوس: اندازهگیری دقیق ابعاد یک قطعه موجود برای بازتولید یا بهبود طراحی آن.

- صنایع خودروسازی (Automotive Industry):

- تعمیر و نگهداری موتور: اندازهگیری قطر پیستونها، قطر داخلی سیلندرها، ضخامت واشرها و غیره برای تعمیرات دقیق موتور.

- ساخت قطعات خودرو: در فرایند تولید قطعاتی مانند میللنگ، میلسوپاپ، ترمز و چرخدندهها.

- صنایع هوافضا (Aerospace Industry):

- ساخت قطعات با دقت فوقالعاده: قطعات هواپیما و فضاپیما نیاز به تلرانسهای بسیار دقیق دارند و میکرومتر ابزاری حیاتی در این صنعت است.

- بازرسی و تعمیرات: بررسی ابعاد قطعات در حین بازرسیهای دورهای.

- صنایع متالورژی و مواد (Metallurgy and Materials Science):

- اندازهگیری ضخامت ورقها و فویلها: کنترل کیفیت محصولات فلزی و غیرفلزی با ضخامت کم.

- بررسی ابعادی نمونههای آزمایشی: قبل از انجام آزمایشهای مکانیکی روی مواد.

- آموزش و پژوهش (Education and Research):

- در آزمایشگاههای فنی و مهندسی برای آموزش دانشجویان و انجام پروژههای تحقیقاتی که نیاز به اندازهگیری دقیق دارند.

- صنایع الکترونیک (Electronics Industry):

- اندازهگیری قطر سیمها، ضخامت بردهای مدار چاپی (PCB) و سایر قطعات کوچک.

به طور خلاصه، هرجا که نیاز به اندازهگیری بسیار دقیق ابعاد کوچک (معمولاً در حد صدم یا هزارم میلیمتر) باشد، میکرومتر نقش کلیدی ایفا میکند. دقت و قابلیت اطمینان آن، این ابزار را به یکی از مهمترین وسایل اندازهگیری در دنیای صنعت و مهندسی تبدیل کرده است.

نحوه کار با میکرومتر:

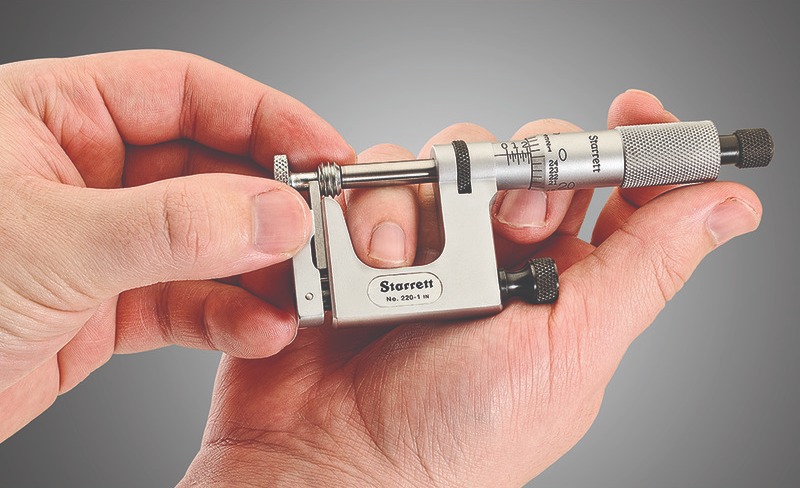

نحوه کار با میکرومتر برای اندازهگیری دقیق، نیاز به کمی دقت و تمرین دارد. من مراحل کار با یک میکرومتر خارجی (که رایجترین نوع است) را به صورت گام به گام برایتان توضیح میدهم:

اجزای اصلی میکرومتر:

- فک ثابت (Anvil): انتهای ثابت میکرومتر.

- فک متحرک (Spindle): پیچی که با چرخاندن، به سمت جلو و عقب حرکت میکند.

- غلاف یا خطکش اصلی (Sleeve/Barrel): بدنه اصلی میکرومتر که مقیاسهای اصلی میلیمتری و نیممیلیمتری روی آن قرار دارد.

- کلاهک یا ورنیه (Thimble): قسمت چرخان که مقیاسهای ریزتر (معمولاً تا ۰.۰۱ میلیمتر) روی آن قرار دارد.

- ضامن جغجغهای (Ratchet Stop): در انتهای کلاهک قرار دارد و برای اعمال نیروی یکنواخت به قطعه استفاده میشود.

- قفل (Lock Nut/Clamp): برای ثابت نگه داشتن فک متحرک بعد از اندازهگیری.

مراحل اندازهگیری با میکرومتر:

گام 1: تمیز کردن و آمادهسازی

- مطمئن شوید که فکهای ثابت و متحرک تمیز و عاری از گرد و غبار یا روغن هستند. میتوانید از یک پارچه نرم برای تمیز کردن آنها استفاده کنید.

- قطعهای که قرار است اندازهگیری شود نیز باید تمیز باشد.

گام 2: تنظیم نقطه صفر (Zeroing)

- فک متحرک را با چرخاندن کلاهک به سمت فک ثابت ببرید تا دو فک کاملاً به هم بچسبند. از ضامن جغجغهای استفاده کنید و آن را بچرخانید تا سه بار صدای “کلیک” بشنوید. این کار تضمین میکند که نیروی کافی وارد شده است.

- هنگامی که فکها بسته شدند، بررسی کنید که خط صفر روی کلاهک دقیقاً با خط افقی روی غلاف (خط مبنا) منطبق باشد.

- اگر منطبق بود، میکرومتر تنظیم صفر است.

- اگر منطبق نبود، باید تنظیم صفر را انجام دهید. برخی میکرومترها با آچار مخصوص قابل تنظیم هستند. اگر میکرومتر شما قابلیت تنظیم ندارد، باید “خطای صفر” (Zero Error) آن را در نظر بگیرید و از اندازهگیری نهایی کم یا به آن اضافه کنید.

گام 3: قرار دادن قطعه

- فک متحرک را به اندازه کافی باز کنید تا قطعه مورد نظر بین فک ثابت و متحرک قرار گیرد.

- قطعه را به آرامی بین دو فک قرار دهید.

گام 4: اندازهگیری دقیق

- شروع به چرخاندن ضامن جغجغهای کنید (نه کلاهک اصلی) تا فک متحرک به آرامی با قطعه تماس پیدا کند.

- ضامن را بچرخانید تا 2 تا 3 بار صدای “کلیک” بشنوید. این نشان میدهد که فشار یکنواخت و صحیحی به قطعه وارد شده است. استفاده از ضامن حیاتی است تا از فشار بیش از حد و تغییر شکل قطعه یا خطا در اندازهگیری جلوگیری شود.

- (اختیاری) اگر میخواهید اندازهگیری را حفظ کنید، پیچ قفل را سفت کنید تا فک متحرک ثابت بماند.

گام 5: خواندن اندازهگیری

اندازهگیری شامل سه قسمت اصلی است:

- الف) خواندن میلیمتر کامل از غلاف:

- به لبه کلاهک (Thimble) نگاه کنید. آخرین عددی که روی غلاف (Sleeve) قبل از لبه کلاهک قابل مشاهده است، میلیمتر کامل را نشان میدهد. (مثلاً 5 میلیمتر)

- ب) خواندن نیممیلیمتر از غلاف:

- در زیر خط افقی اصلی روی غلاف، خطوط کوچکتری وجود دارد که هر یک نشاندهنده 0.5 میلیمتر هستند. اگر لبه کلاهک از این خط 0.5 میلیمتری عبور کرده باشد، 0.5 میلیمتر را به اندازهگیری اضافه کنید. (مثلاً اگر عدد 5 و خط 0.5 بعد از آن دیده میشود، یعنی 5.5 میلیمتر)

- ج) خواندن صدم میلیمتر از کلاهک:

- حالا به خطوط روی کلاهک (Thimble) نگاه کنید. خطی که دقیقاً با خط افقی (خط مبنا) روی غلاف منطبق شده است، مقدار صدم میلیمتر را نشان میدهد. هر خط روی کلاهک 0.01 میلیمتر است. (مثلاً اگر خط 25 روی کلاهک منطبق است، یعنی 0.25 میلیمتر)

- د) جمع کردن مقادیر:

- مقادیر الف، ب و ج را با هم جمع کنید تا اندازهگیری نهایی به دست آید.

- مثال: اگر از غلاف 5 میلیمتر و 0.5 میلیمتر خواندهاید و از کلاهک 0.25 میلیمتر، اندازهگیری نهایی میشود:

5.00 mm (از غلاف)

- 0.50 mm (از غلاف)

- 0.25 mm (از کلاهک)

= 5.75 mm

نکات مهم:

- دقت: میکرومترها ابزارهای حساسی هستند. با دقت و آرامش با آنها کار کنید.

- دمای محیط: دمای محیط میتواند بر دقت اندازهگیری تأثیر بگذارد، به خصوص برای قطعات بزرگ. سعی کنید اندازهگیریها را در دمای استاندارد (معمولاً 20 درجه سانتیگراد) انجام دهید.

- فشار یکنواخت: مهمترین نکته استفاده از ضامن جغجغهای برای اعمال فشار یکنواخت است. این کار از خطاهای ناشی از فشار زیاد یا کم جلوگیری میکند.

دیدگاه خود را بنویسید