دستگاه سنگزنی چیست؟

دستگاه سنگزنی ماشینیه که برای پرداختکاری نهایی، افزایش دقت ابعادی و بهبود کیفیت سطح قطعات از طریق سایش با چرخسنباده (Grinding Wheel) استفاده میشود. این عملیات سایش، مقدار خیلی کمی از ماده رو از سطح قطعه برمیداره و باعث میشود قطعه به دقتها و پرداختهای سطحی بسیار بالایی برسه که با روشهای ماشینکاری دیگه مثل تراشکاری یا فرزکاری قابل دستیابی نیست.

کاربردهای اصلی:

- دقیقکاری ابعادی: برای رسیدن به تلرانسهای خیلی کم در قطعات، مثلاً در ساخت قطعات موتور، یاتاقانها یا ابزارهای برش.

- بهبود کیفیت سطح: ایجاد سطحی بسیار صاف و براق (آینه مانند) که برای کاهش اصطکاک، افزایش مقاومت به خوردگی و بهبود ظاهر قطعه اهمیت داره.

- ماشینکاری مواد سخت: مواد بسیار سخت مانند فولادهای سختکاری شده، سرامیکها یا کاربیدها که با ابزارهای برش معمولی به سختی ماشینکاری میشن، به راحتی با سنگزنی قابل پرداخت هستن.

- تیز کردن ابزارها: چاقوها، متهها، فرزها و سایر ابزارهای برشی با استفاده از سنگزنی تیز میشن.

انواع اصلی دستگاههای سنگزنی:

- سنگزنی سطحی (Surface Grinders):

- برای سنگزنی سطوح تخت و صاف استفاده میشه.

- قطعه کار معمولاً روی یک میز مغناطیسی یا گیره ثابت میشه و چرخسنباده به صورت رفت و برگشتی یا دورانی روی سطح حرکت میکنه.

- دارای دو نوع اصلی: افقی و عمودی.

- سنگزنی استوانهای (Cylindrical Grinders):

- برای سنگزنی سطوح خارجی و داخلی استوانهای یا مخروطی استفاده میشه.

- قطعه کار بین دو مرغک یا در یک سهنظام چرخانده میشه و چرخسنباده هم به دور خود میچرخه و به قطعه نزدیک میشه.

- انواع: سنگزنی خارجی (OD Grinders) و سنگزنی داخلی (ID Grinders).

- سنگزنی بدون مرغک (Centerless Grinders):

- برای سنگزنی قطعات استوانهای بلند و با تعداد بالا (تولید انبوه) استفاده میشه.

- قطعه کار بین یک چرخسنباده بزرگ و یک چرخ کنترلکننده کوچکتر قرار میگیره و نیازی به ثابت کردن بین مرغکها نداره.

- سرعت و کارایی بالایی داره.

- سنگزنی ابزار و قالب (Tool and Cutter Grinders):

- برای تیز کردن و ساخت ابزارهای برش و قالبهای دقیق استفاده میشه.

- بسیار دقیق و چند منظوره هستن و امکان تنظیمات پیچیده رو دارن.

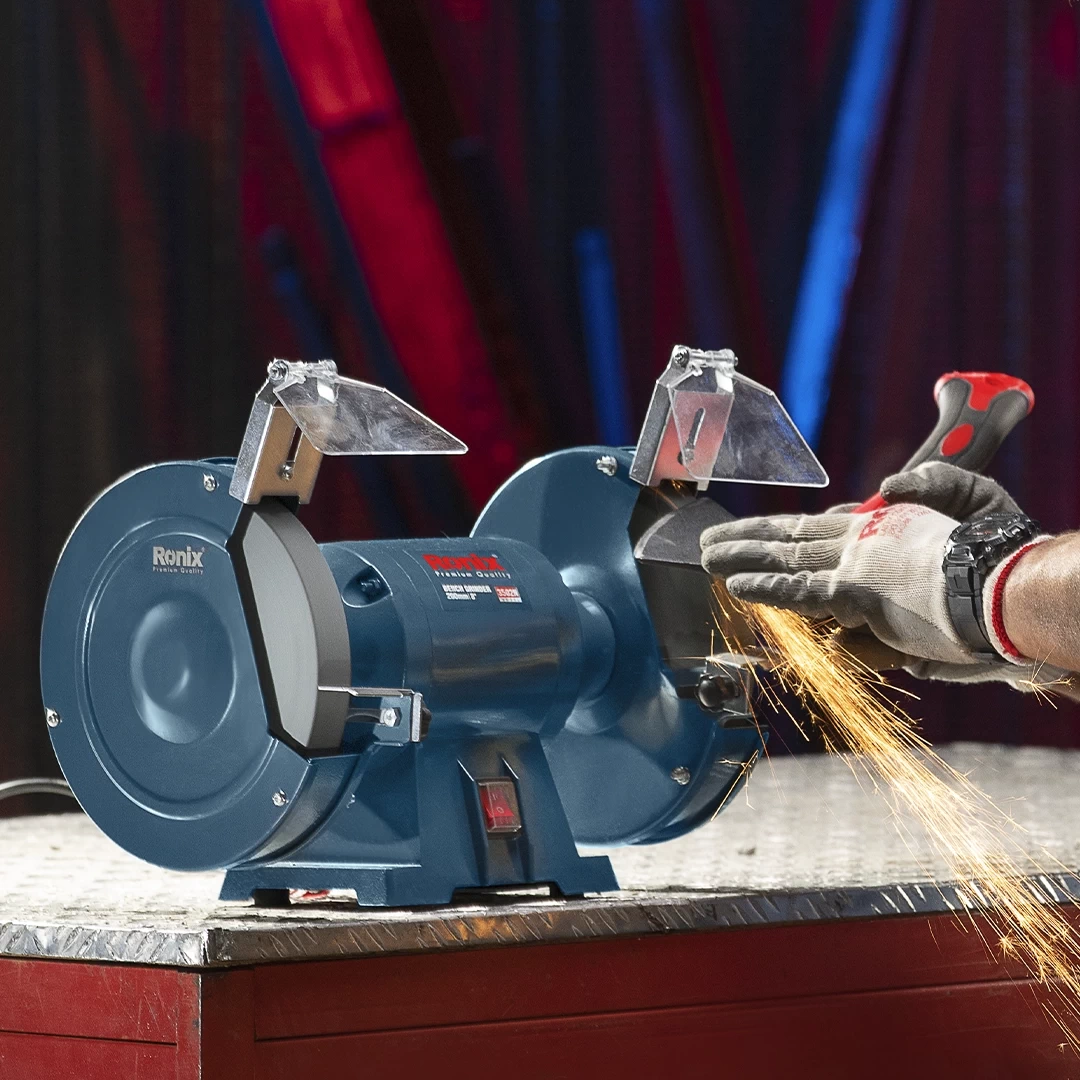

- سنگزنی رومیزی و پایهدار (Bench/Pedestal Grinders):

- معمولاً برای کارهای عمومی، تیز کردن ابزارهای دستی،برداشتن پلیسه یا پرداخت اولیه قطعات کوچک استفاده میشن.

- معمولاً دو چرخسنباده با گرید (زبری) متفاوت دارن.

اجزای اصلی دستگاه سنگزنی:

- چرخسنباده (Grinding Wheel): بخش اصلی که عمل سایش رو انجام میده. از ذرات ساینده (مثل اکسید آلومینیوم، کاربید سیلیکون، الماس) و یک چسب (Bond) تشکیل شده.

- موتور: برای چرخاندن چرخسنباده با سرعت بالا.

- میز کار: برای نگهداری و حرکت دادن قطعه کار.

- سیستم خنککاری: برای خنک کردن قطعه کار و چرخسنباده و شستشوی برادهها (سیال برش).

- سیستم تغذیه: مکانیزمی برای حرکت دادن چرخسنباده یا قطعه کار به سمت یکدیگر.

- سیستم کنترل: برای تنظیم سرعت، عمق برش و حرکتها.

ملاحظات ایمنی:

- استفاده از عینک ایمنی و محافظ صورت الزامیه.

- حفاظهای دستگاه باید همیشه نصب باشن.

- پرهیز از سنگزنی قطعاتی که محکم بسته نشدن.

- اطمینان از بالانس بودن چرخسنباده.

۱. چرخسنباده (Grinding Wheel)

این قلب عملیات سنگزنیه و درک اون خیلی مهمه. چرخسنباده از میلیونها ذره ساینده کوچک تشکیل شده که مثل لبههای برش میکروسکوپی عمل میکنن.

اجزای اصلی چرخسنباده:

- ذرات ساینده (Abrasive Grains):

- اکسید آلومینیوم (Aluminum Oxide - Al₂O₃): رایجترین نوع، مناسب برای سنگزنی فولادهای کربنی، آلیاژی، چدن و مواد با استحکام کششی بالا.

- کاربید سیلیکون (Silicon Carbide - SiC): سختتر و شکنندهتر از اکسید آلومینیوم، مناسب برای مواد سخت و شکننده مثل چدنهای آلیاژی، برنج، مس، آلومینیوم، سرامیکها و کاربیدهای سیمانی.

- الماس (Diamond): سختترین ماده شناختهشده، برای سنگزنی کاربیدها، سرامیکها، شیشه، سنگ و مواد فوق سخت.

- بورون نیترید مکعبی (Cubic Boron Nitride - CBN): دومین ماده سخت، برای سنگزنی فولادهای سختکاری شده، سوپرآلیاژها و مواد با سختی بالا در دماهای بالا.

- چسب (Bond): مادهای که ذرات ساینده رو کنار هم نگه میداره و تعیینکننده مقاومت چرخ در برابر نیروهای برش و دماست.

- چسب ویتریفای (Vitrified Bond): رایجترین نوع، از خاک رس و مواد سرامیکی ساخته میشه. متخلخل هستن، سیال خنککننده به خوبی ازش عبور میکنه و به راحتی با ابزارهای مخصوص (درسر) فرمدهی میشه. برای کاربردهای عمومی و سنگزنی دقیق مناسبه.

- چسب رزینی (Resinoid Bond): از رزینهای مصنوعی ساخته میشه. انعطافپذیرتر و مقاومتر در برابر ضربه هستن و برای سنگزنی سریع، برشهای سنگین و چرخهای برش (قطع کن) استفاده میشن.

- چسب لاستیکی (Rubber Bond): برای پرداختهای سطحی خیلی خوب و کاربردهایی که نیاز به لبههای تیز دارن، مثل سنگزنی میللنگها.

- چسب فلزی (Metal Bond): برای چرخهای الماس و CBN استفاده میشه و مقاومت سایشی و پایداری بالایی داره.

- چسب شلاک (Shellac Bond): برای پرداختهای سطحی خیلی ظریف.

- ساختار (Structure): فاصله بین ذرات ساینده.

- باز (Open Structure): ذرات با فاصله بیشتر، برای سنگزنی مواد نرم و چسبنده که تمایل به پر کردن چرخ رو دارن.

- متراکم (Dense Structure): ذرات نزدیکتر به هم، برای سنگزنی مواد سخت و شکننده که نیاز به پرداخت سطحی خیلی خوب دارن.

- گرید/سختی (Grade/Hardness): میزان مقاومت چسب در برابر جدا شدن ذرات ساینده.

- سخت (Hard Wheel): چسب قویتر، ذرات دیرتر آزاد میشن،برای مواد نرمتر که ذرات ساینده دیرتر کند میشن.

- نرم (Soft Wheel): چسب ضعیفتر، ذرات زودتر آزاد میشن،برای مواد سختتر که ذرات ساینده زودتر کند میشن و نیاز به ذرات تازه دارن.

انتخاب چرخسنباده: انتخاب صحیح چرخسنباده به عواملی مثل جنس قطعه کار، سختی، نوع عملیات (خشککاری یا پرداخت)، میزان برادهبرداری و پرداخت سطحی مورد نیاز بستگی داره.

۲. مکانیزم سنگزنی (Grinding Mechanism)

عملیات سنگزنی شامل سه مرحله اصلیه:

- برادهبرداری (Cutting): ذرات ساینده تیز، مقدار کمی از ماده رو به صورت برادههای بسیار کوچک (در حد میکرون) از سطح قطعه جدا میکنن.

- شیارزنی (Plowing): ذرات ساینده به جای برش، شیارهایی رو روی سطح ایجاد میکنن. این مرحله باعث تغییر شکل پلاستیک در سطح میشه.

- سایش (Rubbing): زمانی که ذرات ساینده کند میشن و دیگه قادر به برش یا شیارزنی نیستن، فقط روی سطح میلغزن و اصطکاک ایجاد میکنن این مرحله تولید حرارت رو افزایش میده و کیفیت سطح رو کاهش میده. برای جلوگیری از این حالت، چرخسنباده باید یا خودش ذرات کند شده رو آزاد کنه (خودتیزشوندگی) یا توسط ابزار درسر، تیز و احیا بشه.

۳. پارامترهای مهم در سنگزنی

- سرعت چرخسنباده (Wheel Speed): معمولاً بر حسب فوت بر دقیقه (SFPM) یا متر بر ثانیه (m/s) اندازهگیری میشه و بسیار بالاست (مثلاً 6000 تا 12000 SFPM). سرعت بالاتر باعث برش کارآمدتر و پرداخت بهتر میشه،اما حرارت رو هم افزایش میده.

- سرعت قطعه کار (Workpiece Speed): سرعتی که قطعه کار در برابر چرخسنباده حرکت میکنه. در سنگزنی استوانهای، سرعت چرخش قطعه کار.

- عمق برش (Depth of Cut - DOC): مقدار مادهای که در هر پاس (رفت و برگشت) برداشته میشه. عمق برش بیشتر یعنی برادهبرداری بیشتر و زمان کمتر، اما کیفیت سطح پایینتر و حرارت بیشتر.

- نرخ پیشروی (Feed Rate): سرعتی که چرخسنباده یا قطعه کار در طول عملیات حرکت میکنه.

- سیال خنککننده (Grinding Fluid/Coolant):

- وظایف: خنککاری قطعه کار و چرخسنباده برای جلوگیری از سوختگی و تاب برداشتن، شستشوی برادهها، روانکاری (کاهش اصطکاک) و جلوگیری از خوردگی.

- انواع: روغنهای سنگزنی، امولسیونهای آب و روغن و سیالات مصنوعی.

۴. عملیات تکمیلی چرخسنباده (Wheel Maintenance)

چرخسنبادهها در طول زمان کند میشن و با برادهها پر میشن (Loading). برای حفظ کارایی، دو عملیات ضروریه:

- درسینگ (Dressing):

- بازیابی هندسه و لبههای برش چرخسنباده. با استفاده از ابزارهای درسر (معمولاً الماس تککریستالی یا چندکریستالی) لایهای نازک از سطح چرخسنباده برداشته میشه تا ذرات ساینده کند شده آزاد بشن و ذرات تیز جدید نمایان بشن.

- لبههای برش چرخ رو تیز میکنه.

- تروینگ (Truing):

- بازگرداندن شکل هندسی صحیح چرخسنباده (استوانهای،مخروطی و…) و مطمئن شدن از اینکه چرخ کاملاً هممرکز با محور چرخش خودشه (حذف لنگی).

- لنگی چرخ باعث لرزش و کیفیت بد سطح میشه.

۵. مشکلات رایج در سنگزنی

- سوختگی (Burning): ایجاد رنگ آبی یا سیاه روی سطح قطعه کار به دلیل حرارت بیش از حد، که باعث کاهش سختی و تنشهای پسماند میشه.

- ترکهای سطحی (Surface Cracks): ناشی از تنشهای حرارتی یا مکانیکی.

- چتر (Chatter): ارتعاشات دستگاه که باعث ایجاد الگوهای نامطلوب روی سطح قطعه کار میشه.

- کندی چرخ (Wheel Glazing): ذرات ساینده کند میشن و سطح چرخ براق میشه، که نشاندهنده نیاز به درسینگ هست.

- پر شدن چرخ (Wheel Loading): برادهها در خلل و فرج چرخسنباده گیر میکنن و باعث کاهش کارایی میشن.

۱. پایه و بدنه (Base and Frame)

- وظیفه:

- نگهداری و پشتیبانی از تمام اجزای دستگاه.

- جذب ارتعاشات ناشی از عملیات سنگزنی برای جلوگیری از انتقال اونها به قطعه کار و ایجاد چتر (Chatter).

- تامین استحکام و پایداری دستگاه.

- جنس: معمولاً از چدن ریختهگری شده با وزن بالا ساخته میشه تا ارتعاشات رو به خوبی جذب کنه.

- ویژگیها:

- طراحی مقاوم و صلب برای تحمل نیروهای سنگزنی.

- دارای سطوح ماشینکاری شده دقیق برای نصب و تراز کردن سایر اجزا.

- محلهای نصب بولت (پیچ) برای ثابت کردن دستگاه به زمین.

- مخزن داخلی برای جمعآوری سیال خنککننده (در برخی مدلها).

۲. موتور و سیستم انتقال قدرت (Motor and Power Transmission)

- وظیفه:

- تامین نیروی لازم برای چرخاندن چرخسنباده با سرعت مناسب.

- تنظیم سرعت چرخش چرخسنباده (در دستگاههای پیشرفته).

- اجزا:

- موتور الکتریکی: معمولاً موتورهای AC القایی با توان بالا استفاده میشن. توان موتور بسته به اندازه و نوع دستگاه سنگزنی متغیره.

- تسمهها و پولیها (Belts and Pulleys): برای انتقال قدرت از موتور به محور چرخسنباده و تنظیم سرعت. در دستگاههای قدیمیتر رایج بود، اما امروزه کمتر استفاده میشه.

- گیربکس (Gearbox): برای کاهش یا افزایش سرعت و افزایش گشتاور. در دستگاههای سنگین و دقیق استفاده میشه.

- اینورتر (Inverter): برای کنترل دقیق و پیوسته سرعت موتور. در دستگاههای CNC و پیشرفته استفاده میشه.

- ویژگیها:

- موتور باید دارای توان کافی برای تحمل بار سنگزنی باشه.

- سیستم انتقال قدرت باید بدون لرزش و با حداقل صدا کار کنه.

- امکان تنظیم سرعت چرخش چرخسنباده (در صورت نیاز) باید وجود داشته باشه.

۳. محور چرخسنباده (Wheel Spindle)

- وظیفه:

- نگهداری و چرخاندن چرخسنباده با سرعت بالا و دقت زیاد.

- انتقال نیرو از موتور به چرخسنباده.

- جنس: معمولاً از فولاد آلیاژی سختکاری شده و سنگزنی شده با دقت بالا ساخته میشه.

- ویژگیها:

- دارای یاتاقانهای دقیق (معمولاً یاتاقانهای غلتکی ضداصطکاک) برای چرخش نرم و بدون لرزش.

- بالانس بودن محور برای جلوگیری از ارتعاشات.

- سیستم روانکاری مناسب برای کاهش اصطکاک و حرارت.

- مکانیزم تعویض سریع چرخسنباده (در برخی مدلها).

۴. سیستم میز کار (Worktable System)

- وظیفه:

- نگهداری و ثابت کردن قطعه کار در موقعیت مناسب.

- حرکت دادن قطعه کار در راستاهای مختلف برای ایجاد شکل مورد نظر.

- انواع:

- میز ثابت (Fixed Table): سادهترین نوع، برای سنگزنی قطعات کوچک و ساده.

- میز متحرک (Moving Table):

- حرکت طولی (Longitudinal Movement): حرکت رفت و برگشتی در راستای محور X.

- حرکت عرضی (Cross Movement): حرکت عمودی بر محور X (راستای محور Y).

- حرکت عمودی (Vertical Movement): حرکت بالا و پایین در راستای محور Z.

- میز گردان (Rotary Table): برای سنگزنی قطعات دایرهای یا ایجاد سطوح دایرهای روی قطعات.

- میز شیبدار (Tilting Table): برای سنگزنی سطوح زاویهدار.

- اجزا:

- صفحه میز (Table Top): سطح صاف و ماشینکاری شده برای قرار دادن قطعه کار.

- شیارهای T شکل (T-Slots): برای بستن گیرهها و فیکسچرها.

- پیچهای تنظیم (Adjustment Screws): برای تنظیم دقیق موقعیت میز.

- سیستم حرکتی:

- دستی (Manual): با استفاده از چرخدندهها و اهرمها.

- هیدرولیکی (Hydraulic): برای حرکات نرم و پیوسته با سرعت قابل تنظیم.

- CNC: کنترل عددی کامپیوتری برای حرکات دقیق و پیچیده.

- روشهای ثابت کردن قطعه کار:

- گیرهها (Clamps): برای ثابت کردن قطعات با شکلهای مختلف.

- فیکسچرها (Fixtures): ابزارهای اختصاصی برای ثابت کردن قطعات با شکل خاص.

- میز مغناطیسی (Magnetic Chuck): برای ثابت کردن قطعات آهنی.

- سهنظام (Chuck): برای ثابت کردن قطعات استوانهای.

- مرغکها (Centers): برای ثابت کردن قطعات بین دو نقطه.

۵. سیستم تغذیه (Feed System)

- وظیفه:

- حرکت دادن چرخسنباده یا قطعه کار به سمت یکدیگر برای ایجاد عمق برش.

- کنترل دقیق نرخ پیشروی (Feed Rate).

- انواع:

- تغذیه دستی (Manual Feed): با استفاده از چرخها و پیچهای تنظیم.

- تغذیه خودکار (Automatic Feed):

- مکانیکی (Mechanical): با استفاده از چرخدندهها و بادامکها.

- هیدرولیکی (Hydraulic): برای حرکات نرم و پیوسته با سرعت قابل تنظیم.

- الکتریکی (Electrical): با استفاده از موتورهای سروو و سیستمهای کنترل CNC.

- ویژگیها:

- دقت بالا در تنظیم عمق برش.

- سرعت قابل تنظیم.

- قابلیت توقف خودکار در انتهای کورس (Stroke).

۶. سیستم خنککاری (Coolant System)

- وظیفه:

- خنک کردن قطعه کار و چرخسنباده برای جلوگیری از افزایش دما و سوختگی.

- شستشوی برادهها از سطح قطعه کار و چرخسنباده.

- روانکاری سطح تماس بین چرخسنباده و قطعه کار برای کاهش اصطکاک.

- جلوگیری از خوردگی.

- اجزا:

- مخزن سیال (Coolant Tank): برای نگهداری سیال خنککننده.

- پمپ (Pump): برای پمپاژ سیال به سمت نازلها.

- نازلها (Nozzles): برای پاشش سیال روی قطعه کار و چرخسنباده.

- فیلتر (Filter): برای جدا کردن برادهها و ذرات معلق از سیال.

- لولهها و اتصالات (Pipes and Fittings): برای انتقال سیال.

- انواع سیال خنککننده:

- روغنهای سنگزنی (Grinding Oils): برای سنگزنی دقیق و پرداخت سطح بالا.

- امولسیونهای آب و روغن (Water-Oil Emulsions): رایجترین نوع، برای خنککاری و روانکاری.

- سیالات مصنوعی (Synthetic Fluids): برای سنگزنی با سرعت بالا و مواد خاص.

۷. سیستم کنترل (Control System)

- وظیفه:

- کنترل و هماهنگی تمام عملکردهای دستگاه سنگزنی.

- تنظیم پارامترهای سنگزنی (سرعت، عمق برش، نرخ پیشروی و غیره).

- نمایش اطلاعات و وضعیت دستگاه.

- انواع:

- کنترل دستی (Manual Control): با استفاده از کلیدها، اهرمها و چرخها.

- کنترل عددی (Numerical Control - NC): با استفاده از برنامههای کامپیوتری.

- کنترل عددی کامپیوتری (Computer Numerical Control - CNC): پیشرفتهترین نوع، با قابلیت برنامهنویسی پیچیده و اجرای اتوماتیک عملیات سنگزنی.

- اجزا:

- پنل کنترل (Control Panel): شامل کلیدها، دکمهها، نمایشگرها و سایر عناصر کنترلی.

- واحد کنترل (Control Unit): مغز سیستم کنترل، پردازش اطلاعات و صدور دستورات.

- سنسورها (Sensors): برای اندازهگیری پارامترهای مختلف(دما، فشار، سرعت و غیره).

- محرکها (Actuators): برای اجرای دستورات (موتورها، شیرهای هیدرولیکی و غیره).

دستگاههای سنگزنی (Grinding Machines) در صنایع مختلف کاربردهای خیلی گستردهای دارند و میتونن کارهای دقیق و مهمی رو انجام بدند.لیست مهمترین کاربردهاشون:

1. پرداخت سطح (Surface Finishing)

- هدف: رسیدن به سطح صاف، صیقلی و با کیفیت بالا.

- کاربردها:

- قطعات خودرو: پرداخت سطح سیلندرها، میللنگها،سوپاپها و سایر قطعات موتور.

- قالبهای تزریق پلاستیک: ایجاد سطح صاف و صیقلی برای تولید قطعات پلاستیکی با کیفیت.

- ابزارهای برش: تیز کردن و پرداخت لبههای برشی ابزارها (مانند مته، فرز و تیغ اره).

- بلبرینگها و رولبرینگها: ایجاد سطح دقیق و صاف برای عملکرد صحیح و طول عمر بالا.

2. ایجاد ابعاد دقیق (Dimensional Accuracy)

- هدف: رسیدن به ابعاد دقیق و تلورانسهای بسیار کم.

- کاربردها:

- قطعات هواپیما: سنگزنی قطعات موتور جت، بدنه و بالها با دقت بالا.

- تجهیزات پزشکی: تولید قطعات ایمپلنت، ابزارهای جراحی و سایر تجهیزات پزشکی با ابعاد دقیق.

- قطعات ساعت: سنگزنی چرخدندهها، فنرها و سایر قطعات کوچک ساعت با دقت میکرونی.

- قطعات الکترونیکی: تولید قطعات دقیق برای مدارهای مجتمع و سنسورها.

3. شکلدهی (Shaping)

- هدف: ایجاد شکلهای پیچیده و خاص روی قطعات.

- کاربردها:

- قالبسازی: ایجاد حفرهها، شیارها و سایر شکلهای پیچیده روی قالبهای فلزی.

- تولید چرخدنده: سنگزنی دندانههای چرخدنده با پروفیل دقیق.

- بادامکسازی: ایجاد شکل بادامک با دقت بالا.

- تولید ابزارهای خاص: سنگزنی ابزارهای برش با شکلهای پیچیده برای کاربردهای خاص.

4. حذف مواد (Material Removal)

- هدف: برداشتن لایههای نازک از سطح قطعه برای رسیدن به شکل یا ابعاد مورد نظر.

- کاربردها:

- اصلاح قطعات: برداشتن لایههای سختشده یا آسیبدیده از سطح قطعات.

- تولید قطعات با پوشش: سنگزنی سطح قطعات پس از پوششدهی برای رسیدن به ابعاد دقیق.

- آمادهسازی سطح: ایجاد سطح مناسب برای جوشکاری، رنگآمیزی یا سایر فرآیندهای تکمیلی.

5. سنگزنی داخلی (Internal Grinding)

- هدف: سنگزنی سطوح داخلی قطعات (مانند سوراخها و سیلندرها).

- کاربردها:

- سنگزنی سیلندر موتور: ایجاد سطح صاف و دقیق در داخل سیلندر.

- سنگزنی بوشها: ایجاد سطح داخلی دقیق در بوشها برای عملکرد صحیح.

- سنگزنی دندههای داخلی: ایجاد دندانههای داخلی دقیق در چرخدندهها.

6. سنگزنی ابزار (Tool Grinding)

- هدف: تیز کردن و شکلدهی مجدد ابزارهای برش.

- کاربردها:

- تیز کردن مته: تیز کردن متههای فولادی، الماسه و سایر انواع مته.

- تیز کردن فرز: تیز کردن فرزهای انگشتی، فرزهای پیشانی و سایر انواع فرز.

- تیز کردن تیغ اره: تیز کردن تیغ ارههای نواری، دیسکی و سایر انواع اره.

- تولید ابزارهای خاص: سنگزنی ابزارهای برش با شکلهای پیچیده برای کاربردهای خاص.

7. سنگزنی CNC (CNC Grinding)

- هدف: انجام عملیات سنگزنی پیچیده و دقیق با استفاده از کنترل عددی کامپیوتری.

- کاربردها:

- تولید قطعات پیچیده با حجم بالا: سنگزنی قطعات خودرو، هواپیما و سایر صنایع با دقت و سرعت بالا.

- تولید قالبهای پیچیده: سنگزنی قالبهای تزریق پلاستیک، قالبهای دایکاست و سایر قالبها با شکلهای پیچیده.

- سنگزنی قطعات با تلورانسهای بسیار کم: تولیدقطعات دقیق برای تجهیزات پزشکی، الکترونیکی و سایر صنایع حساس.

8. سنگزنی بدون مرکز (Centerless Grinding)

- هدف: سنگزنی قطعات استوانهای بدون نیاز به مهار کردن بین دو مرغک.

- کاربردها:

- تولید انبوه قطعات استوانهای: سنگزنی میلهها، لولهها، پینها و سایر قطعات استوانهای با سرعت بالا.

- سنگزنی قطعات با طول زیاد: سنگزنی قطعاتی که نمیتوان آنها را بین دو مرغک مهار کرد.

تنوع دستگاههای سنگزنی خیلی زیاد است و هر کدوم برای کاربردهای خاصی طراحی شدند. مهمترین و رایجترین انواع دستگاه سنگ زنی:

1. دستگاه سنگزنی سطحی (Surface Grinding Machine):

- کاربرد: سنگزنی سطوح صاف و مسطح.

- ویژگیها:

- چرخسنباده به صورت افقی یا عمودی حرکت میکنه.

- میز کار به صورت رفت و برگشتی یا چرخشی حرکت میکنه.

- دقت بالا در ایجاد سطوح صاف و موازی.

- انواع:

- سنگزنی سطحی افقی (Horizontal Spindle Surface Grinder): برای سنگزنی سطوح بزرگ و مسطح.

- سنگزنی سطحی عمودی (Vertical Spindle Surface Grinder): برای سنگزنی سریعتر و برداشتن حجم بیشتری از مواد.

2. دستگاه سنگزنی استوانهای (Cylindrical Grinding Machine):

- کاربرد: سنگزنی سطوح استوانهای، مخروطی و شکلدار.

- ویژگیها:

- قطعه کار بین دو مرغک یا در یک سهنظام بسته میشه و میچرخه.

- چرخسنباده به صورت طولی و عرضی حرکت میکنه.

- دقت بالا در ایجاد سطوح استوانهای دقیق.

- انواع:

- سنگزنی استوانهای خارجی (External Cylindrical Grinder): برای سنگزنی سطوح بیرونی استوانهها.

- سنگزنی استوانهای داخلی (Internal Cylindrical Grinder): برای سنگزنی سطوح داخلی استوانهها (مانند سوراخها).

3. دستگاه سنگزنی بدون مرکز (Centerless Grinding Machine):

- کاربرد: سنگزنی قطعات استوانهای بدون نیاز به مهار کردن بین دو مرغک.

- ویژگیها:

- قطعه کار بین یک چرخسنباده، یک چرخ تنظیم و یک تیغه نگهدارنده قرار میگیره.

- برای تولید انبوه قطعات استوانهای با سرعت بالا مناسبه.

- مزایا:

- سرعت تولید بالا.

- قابلیت سنگزنی قطعات با طول زیاد.

- عدم نیاز به آمادهسازی قطعه کار برای مهار کردن.

4. دستگاه سنگزنی فرم (Form Grinding Machine):

- کاربرد: سنگزنی شکلهای پیچیده و خاص روی قطعات.

- ویژگیها:

- چرخسنباده با شکل خاص (شکلدار) برای ایجاد شکل مورد نظر روی قطعه کار.

- معمولاً از کنترل CNC برای حرکت دقیق چرخسنباده استفاده میشه.

- کاربردها:

- تولید قالبهای پیچیده.

- سنگزنی دندانههای چرخدنده.

- ایجاد شکل بادامک.

5. دستگاه سنگزنی ابزار (Tool and Cutter Grinding Machine):

- کاربرد: تیز کردن و شکلدهی مجدد ابزارهای برش.

- ویژگیها:

- دارای گیرهها و فیکسچرهای مختلف برای نگه داشتن انواع ابزارها (مته، فرز، تیغ اره و غیره).

- قابلیت تنظیم زاویه و موقعیت ابزار برای تیز کردن دقیق.

- انواع:

- سنگزنی ابزار دستی (Manual Tool Grinder): برای تیز کردن ابزارهای ساده به صورت دستی.

- سنگزنی ابزار CNC (CNC Tool Grinder): برای تیزکردن ابزارهای پیچیده با دقت بالا و به صورت اتوماتیک.

6. دستگاه سنگزنی چرخدنده (Gear Grinding Machine):

- کاربرد: سنگزنی دندانههای چرخدنده با پروفیل دقیق.

- ویژگیها:

- دارای سیستمهای پیچیده برای کنترل حرکت چرخسنباده و قطعه کار.

- دقت بسیار بالا در ایجاد دندانههای چرخدنده با کیفیت بالا.

- کاربردها:

- تولید چرخدندههای دقیق برای خودرو، هواپیما و سایر صنایع حساس.

7. دستگاه سنگزنی مختصات (Jig Grinding Machine):

- کاربرد: سنگزنی سوراخها و شکلهای دقیق در قطعات سختشده.

- ویژگیها:

- دارای میز کار با قابلیت حرکت دقیق در راستای محورهای X و Y.

- چرخسنباده با سرعت بالا میچرخه و به آرامی وارد قطعه کار میشه.

- دقت بسیار بالا در ایجاد سوراخها و شکلهای دقیق.

- کاربردها:

- تولید قالبهای دقیق.

- سنگزنی قطعات با تلورانسهای بسیار کم.

8. دستگاه سنگزنی سیارهای (Planetary Grinding Machine):

- کاربرد: سنگزنی سطوح داخلی قطعات بزرگ و سنگین.

- ویژگیها:

- چرخسنباده به صورت سیارهای در داخل قطعه کار میچرخه.

- برای سنگزنی سیلندرها، رینگها و سایر قطعات بزرگ مناسبه.

دیدگاه خود را بنویسید