- تراشکاری چیه و چه کاربردی داره؟

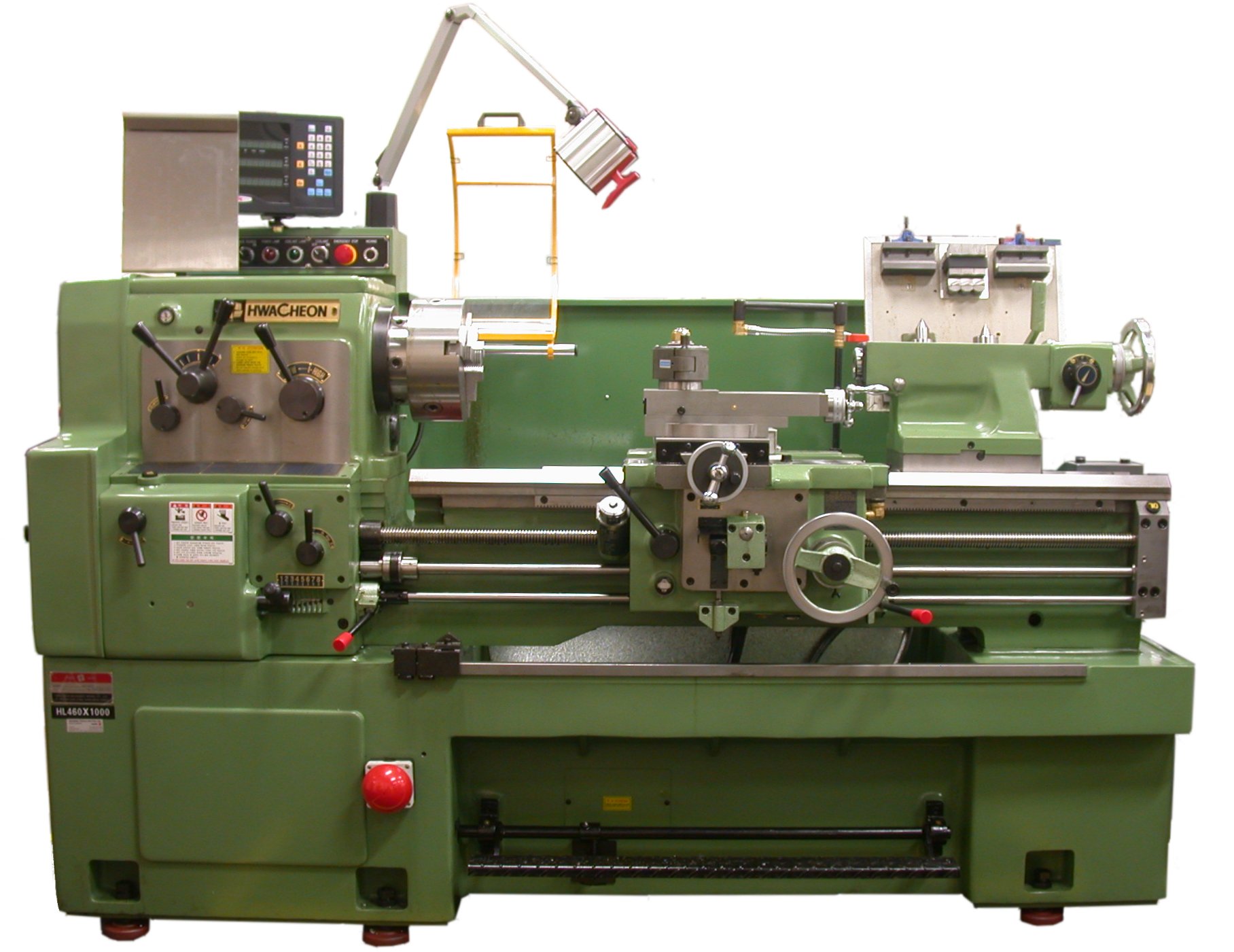

- انواع مختلف دستگاههای تراشکاری (مثلاً تراشکاری رومیزی، CNC و غیره)

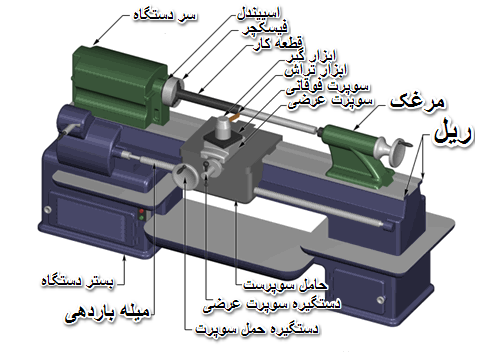

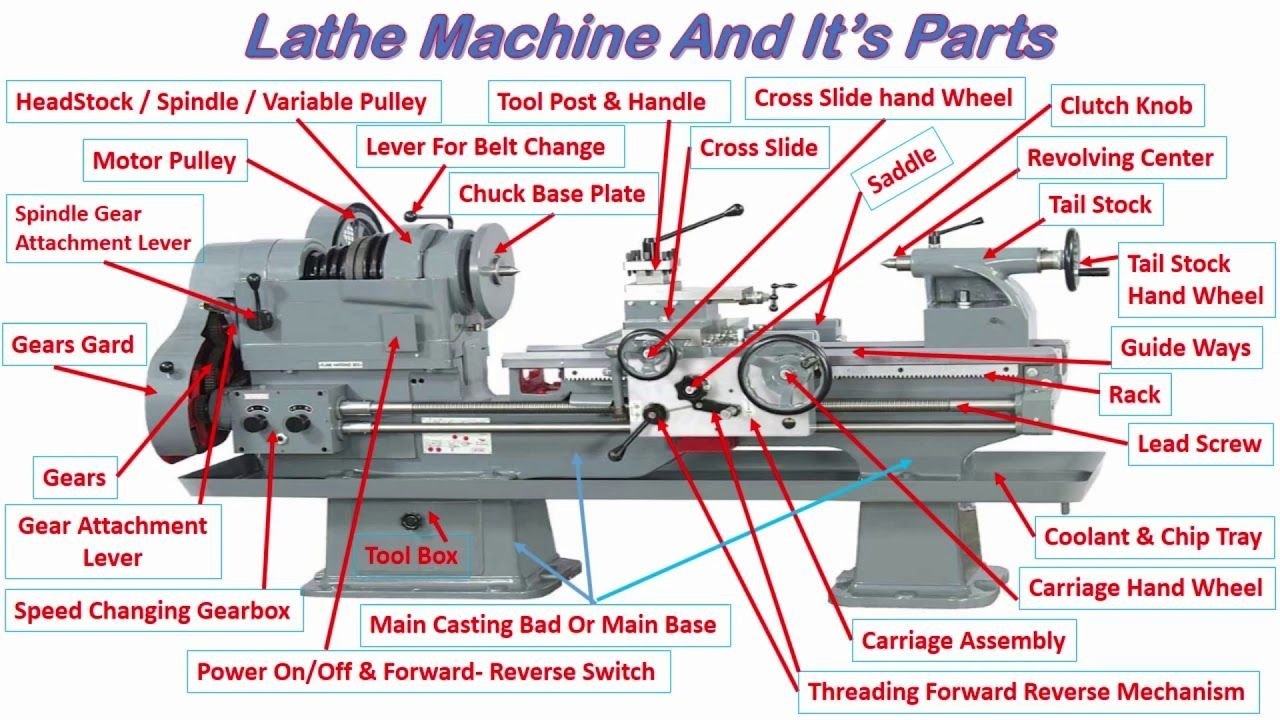

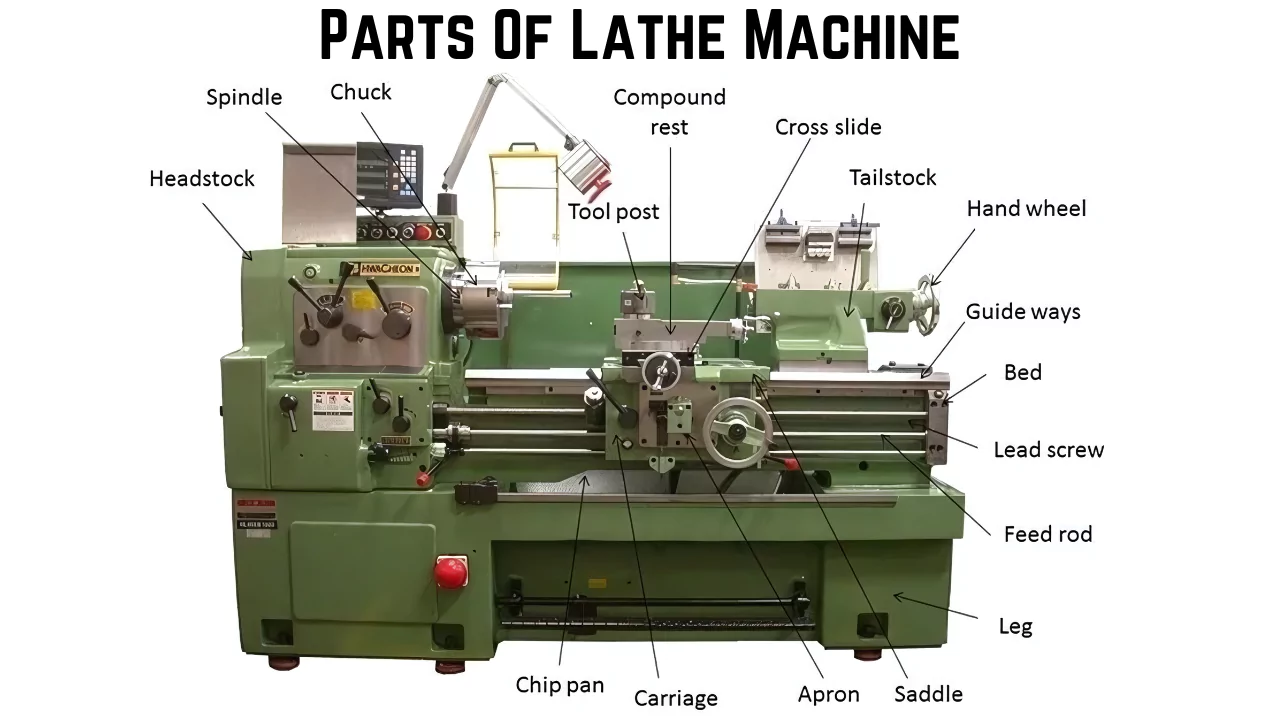

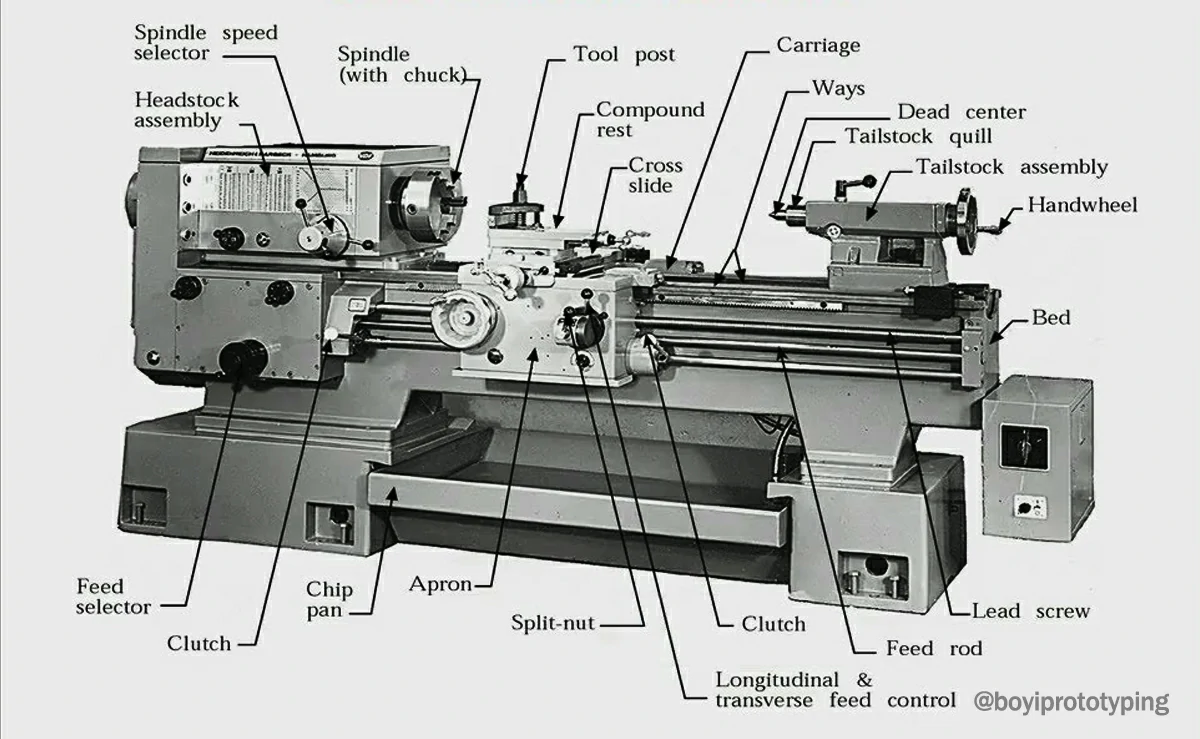

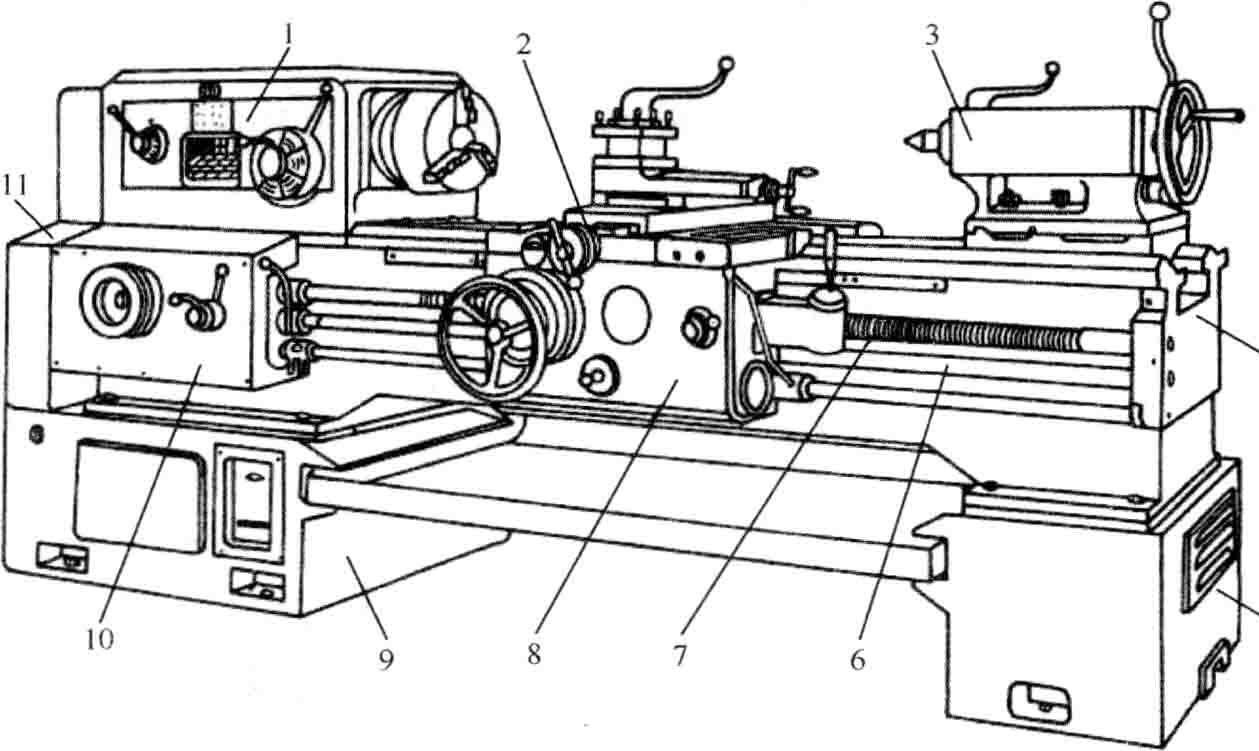

اجزای اصلی دستگاه تراشکاری:

- بدنه (Headstock): شامل موتور، گیربکس، و سیستم کنترل سرعت

- مرغک (Tailstock): برای نگه داشتن قطعات بلند و افزایش دقت

- سهنظام (Chuck): برای نگه داشتن قطعه کار

- ریلها (Ways/Beds): مسیر حرکت ابزار

- محورها (Carriage): شامل قسمتهای مختلف مثل سوپرت، پیشروی و غیره

- ابزارگیر (Tool Post): برای نصب ابزار برش

اجزای فرعی و سیستمهای جانبی:

- سیستم خنککننده (Coolant System): برای کاهش حرارت و افزایش عمر ابزار

- سیستم روغنکاری (Lubrication System): برای کاهش اصطکاک و سایش

- محافظها و ایمنی (Guards and Safety Features): برای جلوگیری از آسیب به اپراتور

- سیستم کنترل (Control System): برای تنظیم سرعت، پیشروی و سایر پارامترها

نحوه کارکرد دستگاه تراشکاری:

- توضیح گام به گام فرایند تراشکاری

نکات مهم در نگهداری:

- چطور دستگاه رو تمیز و روغنکاری کنیم؟

- چه زمانی باید قطعات رو تعویض کنیم؟

ایمنی در کار با دستگاه:

- چه نکات ایمنی رو باید رعایت کنیم؟

- استفاده از وسایل ایمنی

مقدمه

- تراشکاری چیه و چه کاربردی داره؟

تراشکاری یه فرآیند ماشینکاریه که در اون از یه ابزار برش برای حذف مواد از یه قطعه کار چرخان استفاده میشه. این فرآیند برای ایجاد قطعات استوانهای، مخروطی یا دارای شکلهای پیچیده استفاده میشه. کاربردهای تراشکاری خیلی گستردهست و شامل ساخت قطعات خودرو، هواپیما، تجهیزات پزشکی، و خیلی چیزهای دیگه میشه. به طور خلاصه، تراشکاری یه فرآیند کلیدی در تولید صنعتیه که به ما امکان میده قطعات دقیق و با کیفیتی بسازیم.

- انواع مختلف دستگاههای تراشکاری (مثلاً تراشکاری رومیزی، CNC و غیره)

دستگاههای تراشکاری انواع مختلفی دارن که هر کدوم برای کاربردهای خاصی طراحی شدن. مثلاً:

- تراشکاری رومیزی (Bench Lathe): این نوع تراش برای کارهای کوچک و دقیق مناسبه و معمولاً در کارگاههای خانگی یا آموزشی استفاده میشه.

- تراشکاری CNC (Computer Numerical Control Lathe): این دستگاهها با استفاده از کامپیوتر کنترل میشن و برای تولید قطعات پیچیده و دقیق در حجم بالا استفاده میشن.

- تراشکاری معمولی (Engine Lathe): این نوع تراش یکی از رایجترین انواع تراشکاریه و برای کارهای عمومی و متنوع استفاده میشه.

- تراشکاری عمودی (Vertical Lathe): در این نوع تراش، قطعه کار به صورت عمودی قرار میگیره و برای قطعات بزرگ و سنگین مناسبه.

اجزای اصلی دستگاه تراشکاری

- بدنه (Headstock): شامل موتور، گیربکس، و سیستم کنترل سرعت

بدنه دستگاه تراشکاری، قسمت اصلی و ثابت دستگاهه که موتور، گیربکس و سیستم کنترل سرعت رو در خودش جای داده. موتور دستگاه نیروی لازم برای چرخوندن قطعه کار رو تأمین میکنه. گیربکس سرعت چرخش رو تنظیم میکنه تا بتونیم با سرعت مناسبی قطعه رو تراشکاری کنیم. سیستم کنترل سرعت هم به ما اجازه میده سرعت چرخش رو به دقت تنظیم کنیم.

- مرغک (Tailstock): برای نگه داشتن قطعات بلند و افزایش دقت

مرغک یه قسمت متحرکه که در انتهای دستگاه قرار میگیره و برای نگه داشتن قطعات بلند استفاده میشه. با استفاده از مرغک میتونیم قطعه رو محکم نگه داریم و از لرزش اون جلوگیری کنیم، که این باعث افزایش دقت در تراشکاری میشه.

- سهنظام (Chuck): برای نگه داشتن قطعه کار

سهنظام یه ابزار نگهدارندهست که قطعه کار رو به دستگاه متصل میکنه. سهنظامها انواع مختلفی دارن، مثل سهنظامهای خودکار، چهارنظام و غیره، که هر کدوم برای نوع خاصی از قطعات مناسبن.

- ریلها (Ways/Beds): مسیر حرکت ابزار

ریلها مسیر حرکت ابزار برش رو تعیین میکنن. این ریلها باید خیلی دقیق و صاف باشن تا ابزار بتونه به درستی حرکت کنه و قطعه کار به دقت تراشیده بشه.

- محورها (Carriage): شامل قسمتهای مختلف مثل سوپرت، پیشروی و غیره

محورها قسمتهایی از دستگاه هستن که ابزار برش رو حرکت میدن. این قسمتها شامل سوپرت (Cross-Slide) که ابزار رو به صورت عرضی حرکت میده، و پیشروی (Apron) که ابزار رو به صورت طولی حرکت میده، میشن.

- ابزارگیر (Tool Post): برای نصب ابزار برش

ابزارگیر قسمتیه که ابزار برش روی اون نصب میشه. ابزارگیرها انواع مختلفی دارن که هر کدوم برای نوع خاصی از ابزار مناسبن.

اجزای فرعی و سیستمهای جانبی

- سیستم خنککننده (Coolant System): برای کاهش حرارت و افزایش عمر ابزار

سیستم خنککننده با پاشیدن مایع خنککننده روی قطعه کار و ابزار برش، حرارت تولید شده در فرآیند تراشکاری رو کاهش میده. این کار باعث افزایش عمر ابزار و بهبود کیفیت سطح قطعه کار میشه.

- سیستم روغنکاری (Lubrication System): برای کاهش اصطکاک و سایش

سیستم روغنکاری با رسوندن روغن به قسمتهای متحرک دستگاه، اصطکاک و سایش رو کاهش میده. این کار باعث افزایش عمر دستگاه و کاهش نیاز به تعمیرات میشه.

- محافظها و ایمنی (Guards and Safety Features): برای جلوگیری از آسیب به اپراتور

محافظها و سیستمهای ایمنی برای جلوگیری از آسیب به اپراتور در هنگام کار با دستگاه طراحی شدن. این محافظها معمولاً شامل پوششهای محافظ، دکمههای توقف اضطراری و سیستمهای هشدار دهنده میشن.

- سیستم کنترل (Control System): برای تنظیم سرعت، پیشروی و سایر پارامترها

سیستم کنترل به اپراتور اجازه میده سرعت چرخش قطعه کار، پیشروی ابزار و سایر پارامترهای مهم رو تنظیم کنه. در دستگاههای CNC، سیستم کنترل به صورت کامپیوتریه و امکان برنامهریزی دقیق فرآیند تراشکاری رو فراهم میکنه.

نحوه کارکرد دستگاه تراشکاری

- توضیح گام به گام فرایند تراشکاری

- آمادهسازی قطعه کار: ابتدا قطعه کار رو در سهنظام محکم میکنیم.

- تنظیم ابزار برش: ابزار برش مناسب رو در ابزارگیر نصب میکنیم و ارتفاع و موقعیت اون رو تنظیم میکنیم.

- تنظیم سرعت و پیشروی: سرعت چرخش قطعه کار و پیشروی ابزار رو با توجه به جنس قطعه و نوع ابزار تنظیم میکنیم.

- شروع تراشکاری: دستگاه رو روشن میکنیم و با حرکت دادن ابزار برش، مواد اضافی رو از قطعه کار حذف میکنیم.

- خنککاری: در طول فرآیند تراشکاری، از سیستم خنککننده برای کاهش حرارت استفاده میکنیم.

- بازرسی: پس از اتمام تراشکاری، قطعه کار رو بررسی میکنیم تا مطمئن بشیم که ابعاد و کیفیت سطح مورد نظر رو داره.

نکات مهم در نگهداری

- چطور دستگاه رو تمیز و روغنکاری کنیم؟

برای نگهداری درست از دستگاه تراشکاری، باید اون رو به طور منظم تمیز و روغنکاری کنیم. برای تمیز کردن دستگاه، میتونیم از یه پارچه نرم و یه محلول تمیزکننده ملایم استفاده کنیم. برای روغنکاری، باید از روغنهای مخصوص دستگاههای صنعتی استفاده کنیم و تمام قسمتهای متحرک رو به طور منظم روغنکاری کنیم.

- چه زمانی باید قطعات رو تعویض کنیم؟

قطعات دستگاه تراشکاری ممکنه به مرور زمان فرسوده بشن و نیاز به تعویض داشته باشن. مثلاً، بلبرینگها، تسمهها و تیغههای برش ممکنه نیاز به تعویض داشته باشن. برای تشخیص اینکه کدوم قطعات نیاز به تعویض دارن، باید به طور منظم دستگاه رو بررسی کنیم و به نشانههایی مثل صداهای غیرعادی، لرزش و کاهش دقت توجه کنیم.

ایمنی در کار با دستگاه

- چه نکات ایمنی رو باید رعایت کنیم؟

کار با دستگاه تراشکاری میتونه خطرناک باشه، بنابراین رعایت نکات ایمنی خیلی مهمه. مثلاً:

- همیشه از عینک ایمنی استفاده کنیم.

- از لباسهای مناسب استفاده کنیم و از پوشیدن لباسهای گشاد خودداری کنیم.

- قبل از شروع کار، مطمئن بشیم که تمام محافظهای دستگاه در جای خودشون قرار دارن.

- هرگز سعی نکنیم در حالی که دستگاه روشنه، قطعه کار رو تنظیم کنیم یا ابزار رو تعویض کنیم.

- استفاده از وسایل ایمنی

استفاده از وسایل ایمنی مثل عینک، دستکش و کفش ایمنی میتونه از آسیب دیدن ما در هنگام کار با دستگاه جلوگیری کنه.

۱. جنس مواد و ابزارهای تراشکاری:

- جنس قطعات: بررسی انواع موادی که میشه با دستگاه تراشکاری روشون کار کرد (مثل فولاد، آلومینیوم، پلاستیک و غیره) و ویژگیهای هر کدوم که باید در نظر گرفته بشه.

- جنس ابزار: توضیح درباره انواع ابزارهای برش (مثل فولاد تندبر، کاربید، سرامیک و غیره) و کاربردهاشون.

- انتخاب مناسب: چطور جنس ابزار و قطعه رو بر اساس نوع کار و دقت مورد نیاز انتخاب کنیم.

۲. هندسه ابزار برش:

- زوایای برش: توضیح درباره زوایای مختلف ابزار برش (مثل زاویه آزاد، زاویه براده و غیره) و تاثیرشون روی کیفیت سطح و سرعت برش.

- شکل لبه: بررسی شکلهای مختلف لبه ابزار (مثل تیز، گرد و غیره) و کاربرد هر کدوم.

- تیز کردن: روشهای تیز کردن ابزار برش و اهمیت تیز بودن ابزار.

۳. پارامترهای برش:

- سرعت برش: تاثیر سرعت برش روی حرارت، سایش ابزار و کیفیت سطح.

- پیشروی: تاثیر پیشروی روی بار وارده به ابزار و سرعت تراشکاری.

- عمق برش: تاثیر عمق برش روی قدرت مورد نیاز و کیفیت سطح.

- تنظیمات بهینه: چطور این پارامترها رو بهینه کنیم تا بهترین نتیجه رو بگیریم.

۴. سیستمهای کنترل پیشرفته:

- CNC: توضیح بیشتر درباره نحوه کارکرد دستگاههای CNC، برنامهنویسی و کاربردهاشون.

- سیستمهای اندازهگیری: بررسی سیستمهای اندازهگیری دقیق در دستگاههای تراشکاری مدرن (مثل سیستمهای لیزری و غیره).

- اتوماسیون: چطور میشه فرآیند تراشکاری رو به صورت اتوماتیک انجام داد.

۵. عیبیابی و رفع مشکلات رایج:

- لرزش: دلایل لرزش دستگاه و راههای رفع اون.

- کیفیت پایین سطح: دلایل ایجاد خط و خش روی سطح قطعه و راههای بهبود اون.

- سایش سریع ابزار: دلایل سایش سریع ابزار و راههای افزایش عمر اون.

- مشکلات مربوط به سیستم خنککننده: بررسی مشکلات رایج در سیستم خنککننده و راههای رفع اون.

۶. کاربردهای خاص تراشکاری:

- تراشکاری رزوه: توضیح درباره نحوه تراشیدن رزوه روی قطعات.

- تراشکاری فرم: توضیح درباره تراشیدن قطعات با شکلهای پیچیده.

- تراشکاری سنگین: توضیح درباره تراشیدن قطعات بزرگ و سنگین.

۱. جنس مواد و ابزارهای تراشکاری

- جنس قطعات:

- فولاد: یکی از رایجترین مواد برای تراشکاریه. فولادها انواع مختلفی دارن (مثل فولاد کربنی، فولاد آلیاژی، فولاد ضد زنگ) که هر کدوم ویژگیهای خاصی دارن. مثلاً فولادهای کربنی برای کارهای عمومی مناسبن، در حالی که فولادهای آلیاژی برای کارهایی که نیاز به استحکام و مقاومت بالا دارن استفاده میشن. فولاد ضد زنگ هم برای قطعاتی که در معرض خوردگی هستن کاربرد داره.

- آلومینیوم: یه ماده سبک و نرمه که به راحتی تراشیده میشه. آلومینیوم برای قطعاتی که نیاز به وزن کم دارن (مثل قطعات هواپیما) استفاده میشه.

- پلاستیک: انواع مختلفی داره (مثل PVC، پلیاتیلن، پلیپروپیلن) که هر کدوم ویژگیهای خاصی دارن. پلاستیکها برای قطعاتی که نیاز به عایق بودن دارن یا در محیطهای خورنده استفاده میشن کاربرد دارن.

- چدن: یه ماده سخت و شکنندهست که برای قطعاتی که نیاز به مقاومت در برابر سایش دارن (مثل قطعات موتور) استفاده میشه.

- مس و آلیاژهای مس: مس یه ماده نرم و رساناست که برای قطعات الکتریکی و حرارتی استفاده میشه.

- جنس ابزار:

- فولاد تندبر (HSS): یه نوع فولاده که میتونه در دماهای بالا سختی خودش رو حفظ کنه. ابزارهای HSS برای تراشکاری مواد نرم و در سرعتهای پایین مناسبن.

- کاربید: یه ماده خیلی سخت و مقاوم در برابر سایشه. ابزارهای کاربید برای تراشکاری مواد سخت و در سرعتهای بالا مناسبن.

- سرامیک: یه ماده خیلی سخت و مقاوم در برابر حرارته. ابزارهای سرامیکی برای تراشکاری مواد خیلی سخت و در سرعتهای خیلی بالا مناسبن.

- الماس: سختترین ماده شناخته شدهست. ابزارهای الماسی برای تراشکاری مواد خیلی سخت و دقیق استفاده میشن.

- انتخاب مناسب:

- برای انتخاب مناسب جنس ابزار و قطعه، باید به نوع کار، جنس قطعه، سرعت برش، دقت مورد نیاز و هزینه توجه کنیم. مثلاً برای تراشکاری فولاد نرم با سرعت پایین، ابزار HSS مناسبه. اما برای تراشکاری فولاد سخت با سرعت بالا، ابزار کاربید یا سرامیک مناسبتره.

۲. هندسه ابزار برش

- زوایای برش:

- زاویه آزاد (Clearance Angle): این زاویه از تماس لبه ابزار با سطح تراشیده شده جلوگیری میکنه. زاویه آزاد باید به اندازهای باشه که از سایش بیش از حد ابزار جلوگیری کنه، اما نباید خیلی بزرگ باشه چون باعث ضعیف شدن لبه ابزار میشه.

- زاویه براده (Rake Angle): این زاویه به خروج برادهها از محل برش کمک میکنه. زاویه براده مثبت برای مواد نرم و زاویه براده منفی برای مواد سخت مناسبه.

- زاویه نوک (Nose Angle): این زاویه شکل لبه ابزار رو تعیین میکنه و بر کیفیت سطح تاثیر میذاره. زاویه نوک کوچک برای پرداخت کاری و زاویه نوک بزرگ برای باربرداری مناسبه.

- شکل لبه:

- تیز: لبه تیز برای تراشکاری مواد نرم و ایجاد سطح صاف مناسبه.

- گرد: لبه گرد برای تراشکاری مواد سخت و جلوگیری از شکستن لبه ابزار مناسبه.

- پخدار: لبه پخدار برای ایجاد استحکام بیشتر در لبه ابزار مناسبه.

- تیز کردن:

- تیز کردن ابزار برش خیلی مهمه چون باعث افزایش دقت، کاهش نیروهای برش و بهبود کیفیت سطح میشه. ابزارها رو میشه با استفاده از سنگهای تیز کننده یا دستگاههای تیز کننده مخصوص تیز کرد.

۳. پارامترهای برش

- سرعت برش (Cutting Speed):

- سرعت برش به سرعت حرکت ابزار نسبت به قطعه کار گفته میشه. سرعت برش بالا باعث افزایش حرارت و سایش ابزار میشه، اما سرعت برش پایین باعث کاهش بهرهوری میشه.

- برای انتخاب سرعت برش مناسب، باید به جنس قطعه، جنس ابزار، نوع عملیات و کیفیت سطح مورد نیاز توجه کنیم.

- پیشروی (Feed Rate):

- پیشروی به سرعت حرکت ابزار در راستای قطعه کار گفته میشه. پیشروی بالا باعث افزایش بار وارده به ابزار و کاهش کیفیت سطح میشه، اما پیشروی پایین باعث کاهش بهرهوری میشه.

- برای انتخاب پیشروی مناسب، باید به جنس قطعه، جنس ابزار، نوع عملیات و قدرت دستگاه توجه کنیم.

- عمق برش (Depth of Cut):

- عمق برش به مقدار مادهای که در هر بار عبور ابزار از قطعه کار برداشته میشه گفته میشه. عمق برش بالا باعث افزایش قدرت مورد نیاز و کاهش کیفیت سطح میشه، اما عمق برش پایین باعث افزایش زمان تراشکاری میشه.

- برای انتخاب عمق برش مناسب، باید به جنس قطعه، جنس ابزار، قدرت دستگاه و دقت مورد نیاز توجه کنیم.

- تنظیمات بهینه:

- برای رسیدن به بهترین نتیجه در تراشکاری، باید سرعت برش، پیشروی و عمق برش رو بهینه کنیم. این کار رو میشه با استفاده از جداول و نمودارهای مربوط به هر ماده و ابزار انجام داد، یا با انجام آزمایشهای تجربی.

۴. سیستمهای کنترل پیشرفته

- CNC:

- دستگاههای CNC با استفاده از کامپیوتر کنترل میشن و میتونن قطعات پیچیده رو با دقت بالا تولید کنن. برای کار با دستگاههای CNC، باید برنامهنویسی CNC رو یاد بگیریم. برنامهنویسی CNC شامل نوشتن دستوراتیه که به دستگاه میگن چطور حرکت کنه و چه عملیاتی رو انجام بده.

- سیستمهای اندازهگیری:

- دستگاههای تراشکاری مدرن مجهز به سیستمهای اندازهگیری دقیقی هستن که میتونن ابعاد قطعه رو در حین تراشکاری اندازهگیری کنن. این سیستمها میتونن به اپراتور کمک کنن تا قطعات رو با دقت بالاتری تولید کنه.

- اتوماسیون:

- اتوماسیون به معنای استفاده از رباتها و سیستمهای خودکار برای انجام فرآیند تراشکاریه. اتوماسیون میتونه باعث افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت قطعات بشه.

۵. عیبیابی و رفع مشکلات رایج

- لرزش:

- لرزش میتونه به دلایل مختلفی ایجاد بشه، مثل ناپایدار بودن دستگاه، نامتعادل بودن قطعه کار، تیز نبودن ابزار و غیره. برای رفع لرزش، باید علت اون رو پیدا کنیم و اقدامات لازم رو انجام بدیم.

- کیفیت پایین سطح:

- کیفیت پایین سطح میتونه به دلایل مختلفی ایجاد بشه، مثل سرعت برش نامناسب، پیشروی نامناسب، تیز نبودن ابزار و غیره. برای بهبود کیفیت سطح، باید پارامترهای برش رو تنظیم کنیم و از ابزار تیز استفاده کنیم.

- سایش سریع ابزار:

- سایش سریع ابزار میتونه به دلایل مختلفی ایجاد بشه، مثل سرعت برش بالا، پیشروی بالا، عدم استفاده از خنککننده و غیره. برای افزایش عمر ابزار، باید پارامترهای برش رو تنظیم کنیم و از خنککننده استفاده کنیم.

- مشکلات مربوط به سیستم خنککننده:

- مشکلات مربوط به سیستم خنککننده میتونه باعث افزایش حرارت و سایش ابزار بشه. برای رفع این مشکلات، باید سیستم خنککننده رو به طور منظم بررسی و تمیز کنیم.

۶. کاربردهای خاص تراشکاری

- تراشکاری رزوه:

- تراشکاری رزوه برای ایجاد پیچ و مهره روی قطعات استفاده میشه. برای تراشکاری رزوه، باید از ابزار مخصوص رزوه تراشی استفاده کنیم و پارامترهای برش رو به دقت تنظیم کنیم.

- تراشکاری فرم:

- تراشکاری فرم برای ایجاد قطعات با شکلهای پیچیده استفاده میشه. برای تراشکاری فرم، باید از دستگاههای CNC و ابزارهای مخصوص استفاده کنیم.

- تراشکاری سنگین:

- تراشکاری سنگین برای تراشیدن قطعات بزرگ و سنگین استفاده میشه. برای تراشکاری سنگین، باید از دستگاههای تراشکاری قوی و ابزارهای مخصوص استفاده کنیم.

دیدگاه خود را بنویسید